|

|

Категория:

Литейное производство Технологический процесс изготовления форм и отливок должен обеспечивать высокие технико-экономические показатели производства: Проектирование технологического процесса изготовления форм и отливок состоит из ряда этапов, наиболее важные из которых рассматриваются ниже. 1. Проверка технологичности литых деталей Конструкцию литой детали считают технологичной, если она обеспечивает простоту изготовления модели, формы и стержней, очистки, обрубки и механической обработки отливок, экономный расход металла. Основными требованиями при разработке конструкции литой детали являются: ее простота, возможность разъема модели в одной плоскости, возможность замены стержней болванами, отсутствие на модели выступающих частей в виде шайб, ребер и др., которые на модели должны быть отъемными. Достигается это, особенно при разработке конструкции сложных деталей, совместной работой конструктора, технолога-литейщика и технолога-механика. Толщина стенок отливки зависит от ее размеров и конструкции, свойств заливаемого сплава, температуры заливки и состояния поверхности формы.

Рис. 1. Некоторые конструкции литых деталей:

а — неправильная; б — правильная.

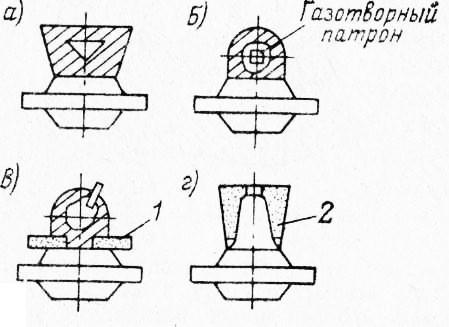

2. Разработка чертежа отливки После проверки технологичности конструкции деталей и внесения необходимых изменений разрабатывают чертеж отливки. При крупносерийном и массовом производстве на чертеже отливки обозначают припуски на механическую обработку, допуски на размеры и массу, формовочные уклоны. Затем изготовляют чертежи моделей, стержневых ящиков и модельных плит с расположением на них литниковой системы. При единичном и мелкосерийном производстве все технологические указания наносятся на светокопии чертежа детали. Припуски на механическую обработку чугунных отливок назначают по ГОСТ 1855—55, а стальных — по ГОСТ 2009—55. Припуски на обработку отливок из сплавов цветных металлов (бронзы, латуни, алюминиевых сплавов) назначают по отраслевым или заводским нормалям. Для облегчения извлечения модели из формы и стержня из ящика боковым поверхностям придают уклоны по ГОСТ 3212—57. Различают уклоны «в плюс», когда они получаются увеличением толщины стенки (при толщине необрабатываемой стенки до 6 мм), «в плюс — минус», когда толщина стенки от разъема модели до половины ее высоты увеличивается, а далее уменьшается (при толщине необрабатываемой стенки 6—12 мм), и «в минус», когда уклоны получают уменьшением толщины необрабатываемой стенки. Для предотвращения образования в отливках рыхлости, усадочных раковин, трещин и других дефектов переход от одной стенки к другой оформляется галтелями. 3. Положение формы при заливке При определении положения формы при заливке исходят из следующих соображений. При определении границ и положения стержней нужно соблюдать следующие условия: Конструкция стержневого ящика должна быть простой, с как можно меньшим количеством отъемных частей. 4. Литниковые системы Правильный выбор типа и размеров литниковой системы, а также места подвода сплава к отливке способствует улучшению ее качества. Конструкция литниковой системы должна обеспечивать равномерную и непрерывную подачу сплава в форму, ее спокойное заполнение, улавливание шлака и других неметаллических включении. Расход металла на литниковую систему должен быть минимальным. Нормальная литниковая система состоит из чаши (воронки), стояка, шлакоуловителя и питателей.

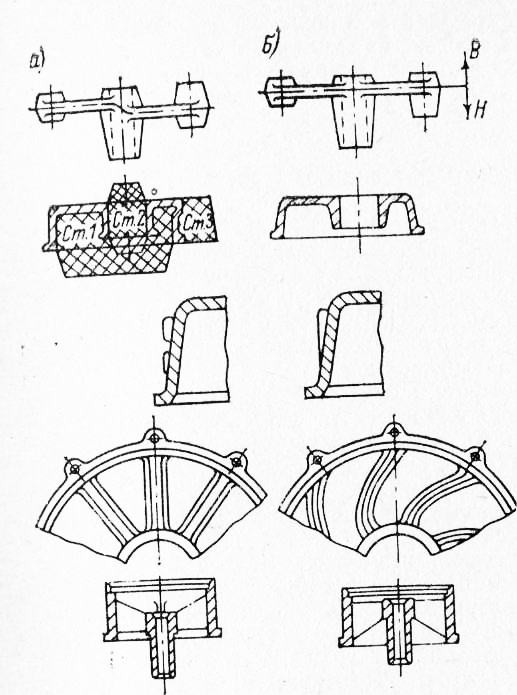

Рис. 2. Конструкции литниковых систем:

а — горизонтальные; б —верхние упрощенные; в —дождевые; г — сифонные; д — ярусные; 1 — литниковая чаша; 2 — стояк; 3 — шлакоуловитель; 4 — питатели; 5 — отливка.

Горизонтальную литниковую систему применяют для обычного мелкого и среднего литья, когда высота падения металла в нижней полуформе не превышает 230—250 мм. Для изготовления простых неответственных отливок используют верхнюю упрощенную литниковую систему. Стояк в этом случае располагается непосредственно на отливке. Продолжительность заливки оказывает заметное влияние на качество отливок. Быстрая заливка осуществляется для получения отливок с тонкими стенками и сложными очертаниями (секции отопительных радиаторов и котлов, купальные ванны и др.), а также отливок с большими плоскими поверхностями. Медленная — при заливке толстостенных чугунных отливок с целью получения плотных отливок без помощи прибылей. С нормальной скоростью заливаются отливки для деталей машин.

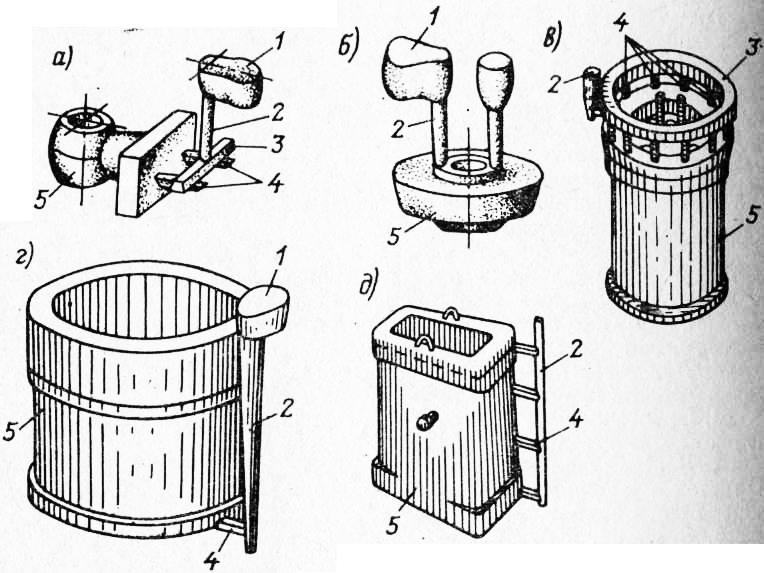

Рис. 3. Литниковые воронки и чаши:

а — воронка с фильтрующей сеткой; б — литниковая чаша с пробкой; в — литниковая чаша с перегородкой.

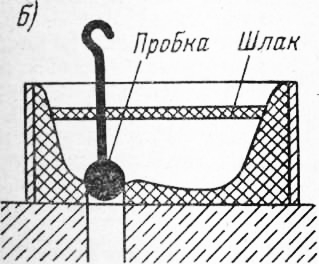

Рис. 4. Различные конструкции прибылей.

При заливке крупногабаритных отливок из чугуна с больши количеством стержней через выпор перепускают сплав, что способ’ ствует удалению газов, неметаллических включений и выравниванию его температуры в форме. Для облегчения удаления прибыли служит диафрагма из огнеупорного материала, имеющая круглое отверстие, через которое отливка питается жидким сплавом из прибыли. Весьма эффективно использование тепловыделяющих (экзотермических) стаканов из жидкостекольной смеси, в состав которой входят мелкая алюминиевая стружка и железная окалина, образующие термитную смесь. При нагреве такой смеси жидким сплавом прибыли происходит быстрое окисление алюминия, в результате чего выделяется большое количество теплоты, повышающей температуру жидкого сплава прибыли. Для обеспечения равномерного или направленного затвердевания отливок применяют холодильники. Они увеличивают скорость охлаждения отдельных частей отливки, улучшают структуру cnJia~ ва, уменьшают размеры прибылей. Различают холодильники наружные и внутренние. Последние по химическому составу должны соответствовать сплаву отливки. В описании технологии изготовления стержней приводятся данные об их количестве на одну отливку, способе изготовления, составе стержневой смеси, конструкции каркасов и шаблонов, режиме сушки. Кратко описывается технология выбивки отливки, ее очистки и обрубки, приводятся данные о применяемых вспомогательных приспособлениях и материалах. В технологической карте также указываются нормы времени на выполнение отдельных операций и расценки. Технологическая карта согласовывается с производственным мастером и передается формовщикам для изучения. Реклама:Читать далее:Модельная и стержневая оснасткаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|