|

|

Категория:

Металлорежущие станки Профиль кулачка характеризуется: формой, величиной подъема, углом подъема и центральным углом. Как указывалось выше, при профилировании кулачков станков, автоматов необходимо обеспечить постоянство скорости на рабочем ходу и минимальное время холостых ходов. Изменение скорости хода в процессе перемещения рабочего органа зависит от профиля кулачка, вида толкателя (поступательно движущийся, качающийся и пр.) и постоянства передаточного отношения передачи, связывающей рабочий орган с кулачком. Прежде чем перейти к рассмотрению вопросов профилирования кулачка, заметим, что мгновенное передаточное отношение шарнирных механизмов, состоящих из системы рычагов и шатунов, которые находят значительное применение в кулачковых механизмах станков-автоматов,

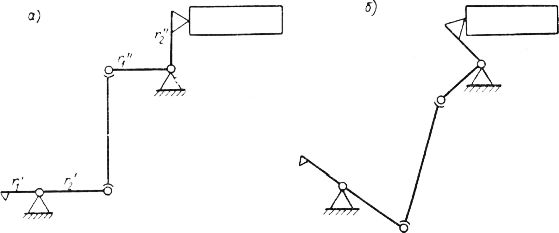

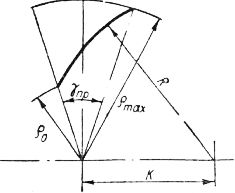

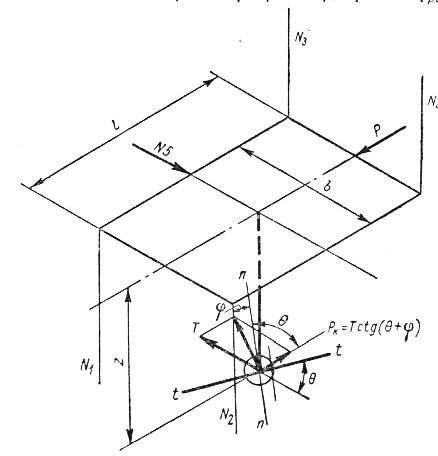

Рис. 1. Схемы к определению передаточных отношений промежуточных передач от кулачков к рабочим органам. является величинои переменной и зависит от положения звеньев механизмов. При правильно выбранных размерах и форме звеньев шарнирных механизмов можно добиться того, что передаточное отношение будет изменяться сравнительно незначительно. Вопросы проектирования шарнирных механизмов подробно рассматриваются в курсе теории машин и механизмов, здесь же отметим, что меньшие изменения мгновенного передаточного отношения имеют место в том случае, если шатуны и рычаги и поступательно движущиеся звенья при среднем положении рабочего органа расположатся взаимно перпендикулярно, а углы отклонения от среднего положения будут в пределах 15—20°. При схеме, показанной на рис. 1, б мгновенное передаточное отношение изменяется в больших пределах. Профилирование кривых рабочих ходов. При поступательно движущихся центральных толкателях скорость толкателя является постоянной в случае использования цилиндрических кулачков, имеющих форму винтовой поверхности, и дисковых кулачков, имеющих форму спирали Архимеда. При роликовых башмаках указанную форму имеют центровые профили, т. е. кривые, по которым перемещается центр ролика.

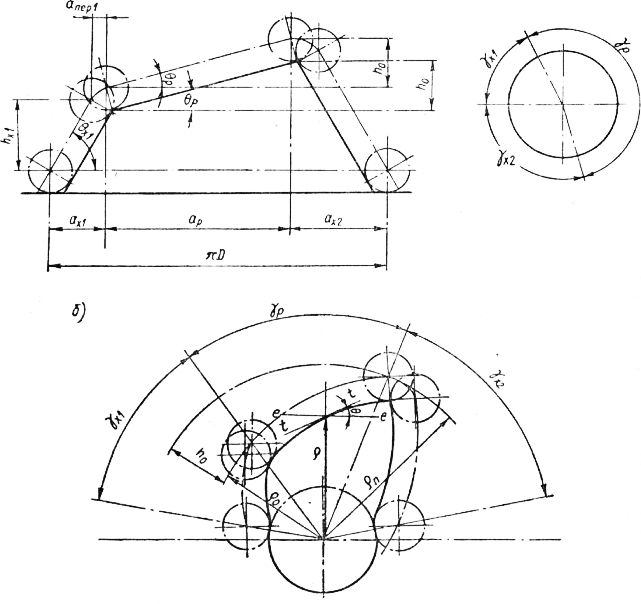

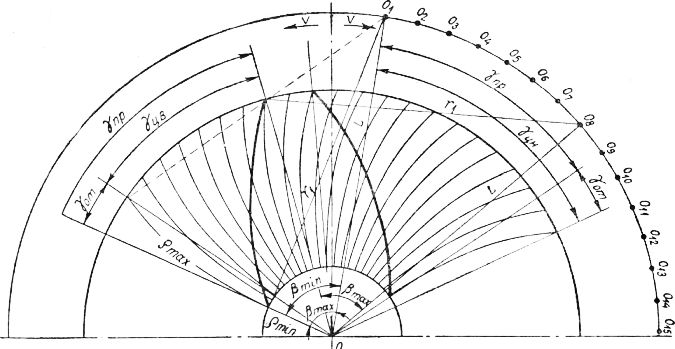

Рис. 2. Профиль кулачков: Углом подъема профиля при дисковых кулачках является угол между касательной к профилю t-—t и перпендикуляром е—е к радиусу вектору. Угол подъема профиля, имеющего форму спирали Архимеда, является величиной переменной и определяется выражением В случае применения качающихся толкателей постоянство скорости хода рабочего органа при inp т const может быть достигнуто, если угловая скорость качающегося толкателя является постоянной. Однако построение и изготовление профиля кулачка, который обеспечил бы постоянство угловой скорости толкателя, оказалось бы чрезмерно трудоемким. Поэтому при качающихся толкателях и цилиндрических кулачках для профилирования кулачков, как и в предыдущем случае, используется винтовая поверхность, а при дисковых кулачках — либо спираль Архимеда, либо спираль, размеченная дугами окружности.

Рис. 3. Кривая рабочего хода, размеченная дугами окружности.

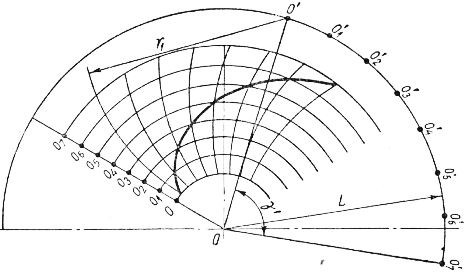

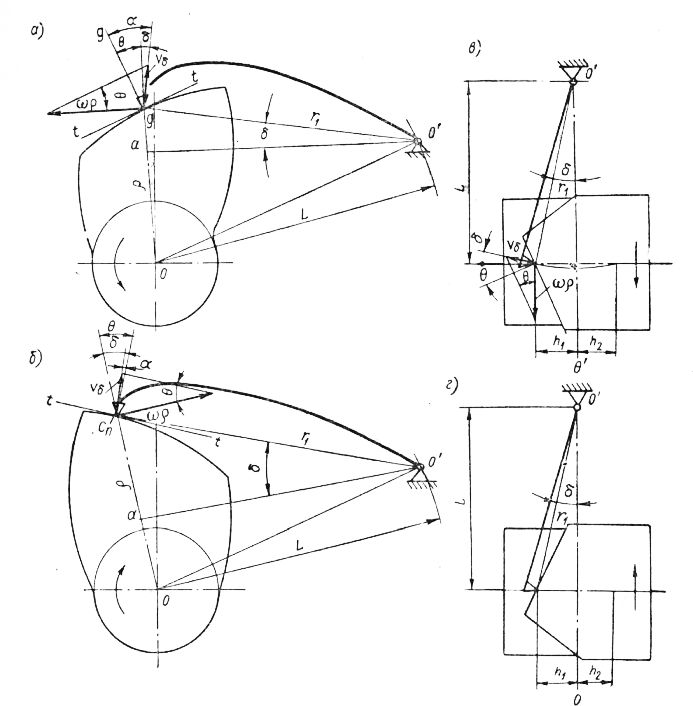

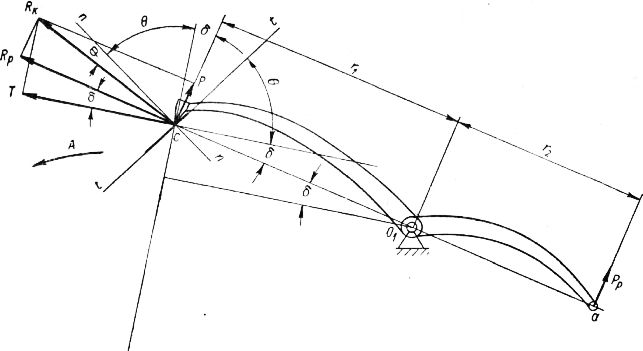

Рис. 4. Схемы к расчету профиля кулачка. При профилировании участков рабочего хода по спирали Архимеда изменение скорости v6 находится в допустимых пределах при k — 1. Однако при этом значении k значительно возрастают углы холостых ходов. Поэтому профилирование участков рабочих ходов по спирали Архимеда при качающихся толкателях не может быть рекомендовано. В процессе профилирования участков рабочих ходов по спирали, размеченной дугами окружности, скорость v6 изменяется в незначительных пределах при прямом вращении кулачка, если k ^ 0,95, при обратном вращении кулачка, если k 1,05. Одновременно при этих значениях k могут быть получены значительно меньшие углы холостых ходов, нежели при k = 1. Профилирование кривых холостых ходов. При профилировании кривых холостых ходов основной задачей является сокращение времени холостых ходов. Естественно, что чем меньше время холостых ходов, тем выше их скорость. С увеличением скорости возрастают также и динамические нагрузки в звеньях кулачкового механизма. С точки зрения уменьшения динамических нагрузок представляется целесообразным использовать для профилирования участков холостых ходов те или иные кривые, обеспечивающие изменение ускорений по определенному закону. Вопрос о построении подобных кривых рассматривается в соответствующей литературе. Однако эти кривые используются в станках-автоматах сравнительно редко, так как проектирование и особенно изготовление кулачков, очерченных такими кривыми, весьма трудоемко и связано со значительными затратами. Подобные кривые применяются для профилирования постоянных кулачков универсальных автоматов и кулачков специальных автоматов в тех случаях, когда в процессе работы автомата могут возникнуть значительные динамические нагрузки либо вследствие того, что приведенный момент инерции имеет большую величину, либо вследствие высокой скорости вращения кулачкового вала.. Профилирование участков холостых ходов сменных кулачков, предназначенных для обработки деталей определенных конфигураций и размеров на универсальных автоматах, производится по шаблонам, которые прилагаются заводом-изготовителем к станку. Размеры шаблона соответствуют максимальной длине хода рабочего органа. В зависимости от конкретных размеров детали используется тот или иной участок шаблона, поэтому шаблон также не может быть построен в соответствии с определенным законом изменения ускорения. Если динамические нагрузки не очень велики, что характерно для станков-автоматов, так как при большой продолжительности обработки детали резанием число оборотов кулачкового вала в минуту невелико, то для профилирования участков холостых ходов кулачков специальных автоматов также часто используются более простые формы кривых. Форма кривых обратных холостых ходов, при которых осуществляется возврат рабочего органа, определяется в зависимости от метода замыкания. При кинематическом замыкании и при комбинированных кулачках кривые обратных холостых ходов имеют такие же формы, какие были рассмотрены выше применительно к прямым холостым ходам. При силовом замыкании закон движения рабочего органа и соответственно башмака толкателя под действием замыкающей силы является близким к равномерно-ускоренному.

Рис. 5. Замена логарифмической спирали дугой окружности.

Рис. 6. Схема к определению цикловых углов. Время обратного холостого хода зависит от силы замыкающей пружины. Размеры пружины обычно ограничены условиями ее размещения и определяются в процессе разработки эскизного проекта. Вместе с тем чрезмерное увеличение силы замыкающей пружины может привести к излишнему возрастанию нагрузок в кулачковом механизме. Полный угол профиля участка холостого хода складывается из угла профиля кривой холостого хода и углов переходных кривых. Полный угол профиля холостого хода целесообразно определять графически, построив в соответствии с результатами расчета кривую холостого хода и переходные кривые, которые очерчиваются радиусами, несколько превышающими радиус ролика башмака.

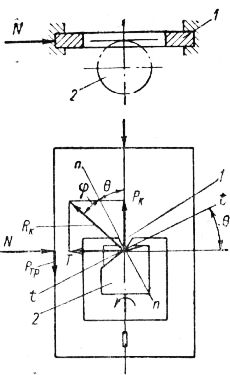

Рис. 7. Схема к определению коэффициента возрастания усилий.

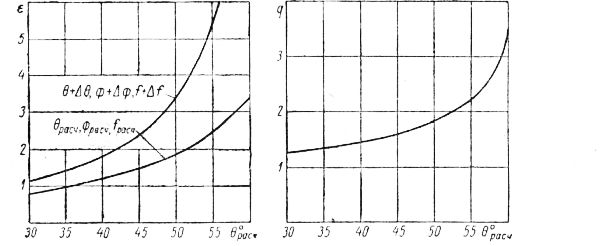

Рис. 8. Графики изменения коэффициента возрастания усилий и q.

Рис. 9. Схема к определению коэффициента возрастания усилий при поступательно движущихся толкателях.

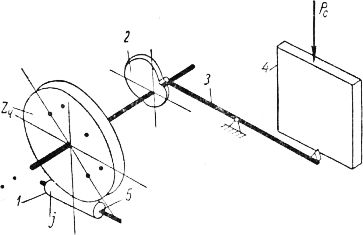

Рис. 10. Схема к определению коэффициента возрастания усилий при качающихся толкателях. Как показывает исследование, форма рычага оказывает сравнительно небольшое влияние на коэффициент возрастания усилий. Поэтому формулой можно пользоваться при различной форме рычагов. На основе изложенной выше методики определены допустимые углы подъема для кулачковых механизмов с качающимся толкателем. Расчеты выполнены при отношении — 0,1, однако приведенные ниже значения допустимых углов подъема могут быть использованы и при других значениях , так как это отношение не оказывает существенного влияния на величину допустимого угла подъема. При принятых выше формах кривых холостых ходов в момент контакта профиля кулачка с башмаком последний должен сразу же получить конечную скорость. Вследствие упругих деформаций звеньев кулачкового механизма изменение скорости и ускорений происходит в процессе разгона постепенно.

Рис. 11. Схема определения динамических нагрузок в кулачковом механизме в процессе разгона. Реклама:Читать далее:Насосы и другие источники питания гидроприводовСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|