|

|

Категория:

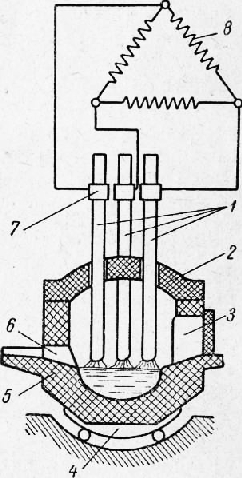

Производство черных и цветных металлов Далее: Разливка стали Плавка металлов с помощью электрической дуги впервые осуществлена акад. В. В. Петровым еще в 1802 г. Однако в промышленной металлургии открытие В. В. Петрова начало использоваться лишь в текущем столетии, когда производство электроэнергии достигло большого развития и стоимость ее значительно понизилась. Выплавка стали в электропечах — способ более совершенный, чем мартеновский и конвертерный, но его распространение ограничивается все еще высокой стоимостью электроэнергии. Отсутствие окислительного пламени и незначительный доступ воздуха дают возможность создавать в печах нейтральную или восстановительную атмосферу и производить весьма тщательное раскисление стали. Высокая температура в печи обеспечивает возможность плавки при высокоизвест-ковистых шлаках, которые способствуют более полному удалению серы из металла. Благодаря возможности более точного управления процессом достигается получение металла заданного состава. В настоящее время этот способ широко применяется для выплавки высококачественных углеродистых и легированных сталей, а также ферросплавов. Существуют два вида печей для электроплавки стали: дуговые и индукционные. Плавка в дуговых печах. Для выплавки стали применяются дуговые трехфазные печи прямого нагрева (с зависимыми дугами), в которых дуги образуются между вертикально установленными графитовыми или угольными электродами (рис. 1) и загруженной в печь металлической шихтой. В этих печах металлическая шихта и после расплавления шихты ванна жидкого металла являются проводником тока, который течет через металл от одного электрода к другому. Электроды закрепляются в электрододержателях, соединенных со вторичной обмоткой печного трансформатора, и имеют вертикальное перемещение для регулирования дуги, осуществляемое автоматически. Печь имеет стальной кожух. Завалка шихты производится через боковое рабочее окно или сверху печи (в печах со съемным сводом или выдвижным корпусом); выпуск готового металла — через летку и желоб. Для наклона при выпуске шлака (в сторону рабочего окна на 10—15°) и металла (в сторону выпускного отверстия до 45°) печь имеет дугообразные сегменты, которыми она опирается на ролики; поворот осуществляется специальным механизмом с гидравлическим или электрическим приводом. При нагреве электрическими дугами оказывается возможным сосредоточить в относительно небольшом объеме большую мощность, доходящую до ; 16 000 кет на одну дугу, и развивать (внутри дуги) температуру до 10 000° (в среднем 4000—6000°). Емкость промышленных печей от 0,5 до 180 т. Преимущественное распространение имеют основные электропечи, в которых получают высококачественную сталь с минимальным содержанием серы и фосфора. Шихта для плавки в дуговой печи состоит в основном (до 90% и больше) из скрапа (отходы сталелитейного производства — прибыли, брак отливок, отходы кузнечного и прокатного производства, стальной лом). Чугун в количестве 5—10% вводят для того, чтобы после расплавления шихты обеспечить кипение ванны стали.

Рис. 1. Схема электрической дуговой печи прямого нагрева

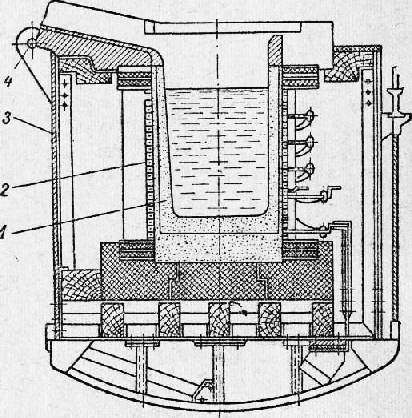

Чтобы предотвратить обратный переход фосфора в металл, окислительный шлак сливают (для чего печь наклоняют в сторону рабочего окна) и вновь загружают известь и руду с целью перевода в шлак оставшегося фосфора. Окисление углерода сопровождается кипением ванны (выделением пузырьков окиси углерода) и выделением из стали растворенных газов и неметаллических включений. К концу первого (окислительного) периода плавки в основном заканчивается дефосфорация (содержание фосфора после двух- или трехкратного слива шлака не превышает обычно 0,01—0,02%) и окисление примесей, но в стали остаются вредные примеси: закись железа и сера. Задачей второго периода плавки является рафинирование стали, ее раскисление и десулйфурация. Для этого наводят новый шлак из извести и плавикового шпата (или шамота) с последующей добавкой молотого кокса. Первоначальное раскисление производят кусковыми раскислителями: ферромарганцем и ферросилицием или комплексным сплавом — силикомарганцем. Раскисление производится также молотыми раскислителями (ферросилицием, алюминием и др.), загружаемыми в составе шлаковых смесей и раскисляющими металл через шлак. Выделяющаяся в процессе плавки окись углерода (СО) определяет восстановительную газовую среду в печи, что способствует раскислению и десульфурации стали. Наличие восстановительной газовой среды, высокая температура металла и шлака и вследствие этого большая активность последнего — основные преимущества плавки в дуговых Сразу после расплавления шихты и регулярно в процессе плавки, примерно через каждые 20 мин. из ванны берут пробы металла и шлака. В конце плавки делают (если нужно) присадку легкоокисляющихся легирующих компонентов. Когда сталь доведена до заданного состава . и достаточно нагрета, ее выпускают в сталеразливочный ковш. При плавке в кислых печах сера и фосфор из стали не удаляются, поэтому шихта для плавки в этих печах должна иметь низкое содержание этих примесей. Кислые печи применяются главным образом при плавке стали для получения фасонных отливок. Реакции процесса плавки в печах с кислой футеровкой аналогичны реакциям, протекающим в кислой мартеновской печи. В сталелитейных цехах в качестве шихты широко исщрльзуют чистые отходы собственного производства с малым содержанием вредных примесей. При плавке на такой шихте окислительный период отсутствует, и процесс плавки сокращается. В последние годы широкое применение при электроплавке стали получила продувка кислородом, особенно при плавке с использованием большого количества легированных отходов. В этом случае получается большая экономия на расходе дорогих ферросплавов, электроэнергии, электродов, а также значительное (на 20—30%) увеличение производительности электропечей. Плавка в индукционных печах. В промышленности для плавки стали применяются преимущественно печи высокой частоты. Работа высокочастотной печи основана на возможности передачи электромагнитной энергии индукционным путем. Печь представляет собой своеобразный воздушный трансформатор, первичная обмотка которого (индуктор) присоединяется к питающему генератору токов повышенной (до 10 000 гц) или высокой (более 10 000 гц) частоты; вторичной коротко: замкнутой обмоткой является нагреваемый металл. На рис. 2 приведена схема устройства печи высокой частоты для плавки стали в атмосфере воздуха. Внутри спирального многовиткового индуктора, выполненного из полой медной трубки, в которой циркулирует вода для охлаждения, находится огнеупорный тигель. К. токоподводящим клеммам индуктора подключается питающий генератор (на фигуре не показан). Индуктор и тигель установлены в каркасе печи. Для выдачи готовой стали вся печь поворачивается около оси. Емкость тигля делают различной: от нескольких килограммов до нескольких тонн. При пропускании тока через индуктор, загруженный в тигель металл находится в быстропеременном электромагнитном поле и разогревается индуктированными (вихревыми) токами.

Рис. 2. Схема электрической высокочастотной печи для плавки в атмосфере воздуха

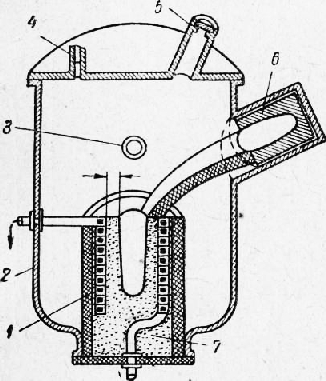

В высокочастотных печах перерабатывают чистые шихтовые материалы и получают однородные сплавы точного состава, так как расплавление шихты осуществляется только за счет теплового действия индуктированных токов, кроме того, ванна перемешивается за счет электродинамических сил, возникающих под действием электромагнитного поля индуктора. Отсутствие местных перегревов и большая скорость плавки сводят к минимуму потери от угара шихты. Высокочастотные печи применяются при изготовлении слитков и фасонного литья из высоколегированных сталей (нержавеющей, жароупорной и др.) и различных ответственных сплавов. В последние годы индукционные печи стали широко применяться для плавки в вакууме (разреженном воздухе) и в защитной газовой среде (например, аргоне). При этом получают стали и сплавы с минимальным содержанием газов и неметаллических включений, обладающие очень высокими свойствами. На рис. 3 приведена схема устройства высокочастотной печи для плавки стали в вакууме или в защитной газовой среде. Тигель с индуктором установлен внутри корпуса печи. Откачка воздуха из корпуса осуществляется через патрубок, проходящий в полой оси, на которой печь поворачивается для разливки металла. Для плавки в защитной газовой среде газ подается по патрубку. Наблюдение за процессом ведется через смотровое стекло; разливка готовой стали производится (при повороте печи) в изложницу. Двойные процессы. Двойным процессом называют процесс выплавки стали в двух печах. Выплавка электростали из твердой шихты обходится дорого, так как при этом расходуется много электроэнергии. Для понижения стоимости высококачественной и легированной стали первый период плавки иногда проводят в мартеновской печи, а в электропечи выполняются лишь операции раскисления, десульфурации и доводки стали до заданного состава (второй период плавки).

Рис. 3. Схема электрической высокочастотной печи для плавки стали в вакууме

Двойные процессы могут быть и при других сочетаниях печей. Для получения высококачественной стали используют, например, основную и кислую мартеновские печи: в первой получают сталь с низким содержанием фосфора и серы, а во второй раскисляют сталь. Ведутся также двойные процессы в сочетаниях: конвертер — мартеновская печь и др. Большие перспективы имеет дуплекс-процесс: конвертер с кислородным дутьем — электропечь. Такой процесс по семилетнему плану будет применен на крупных заводах в СССР. В последнее время ведутся большие работы по механизации и автоматизации работы электрических печей. Помимо механизации завалки шихты с помощью открывающейся бадьи, вводимой сверху в открытую печь, применяются пневматические машины для заправки печи после плавки и различные механизмы для загрузки в печь шлакообразующих материалов и руды. Для облегчения труда сталеваров ряд печей оборудован индукционными перемешивателями, устраняющими ручное перемешивание стали и шлака, а также ускоряющими процесс плавки. В В нашей стране впервые решается задача полной (комплексной) автоматизации работы электрической печи, при которой все операции плавки будут осуществляться по заранее установленной программе без участия рук рабочих. Реклама:Читать далее:Разливка сталиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|