|

|

Категория:

Производство древесной массы Далее: Дефибрирование Окоренную древесину загружают в горизонтальные котлы (чугунные или железные), в которые затем впускают острый пар под Давлением 5—6 ати. Пропарка продолжается в зависимости от диаметра и влажности балансов в течение 4,5—8,5 часа. Чем больше диаметр и влажность балансов, тем большая требуется продолжительность пропарки. Для получения более высокой по качеству древесной массы время пропарки должно быть увеличено. Балансы большого диаметра (выше 27 см) обычно раскалывают. После пропарки древесину выгружают из котлов и подают на дефибреры; дальнейшая обработка массы идет по обычной схеме. При варке в воде цвет получаемой древесины несколько светлее, чем при пропарке, но тепла расходуется больше. При пропарке химический состав древесины частично изменяется, волокна набухают и связь между ними уменьшается. Поэтому волокна пропаренной древесины значительно легче отделяются зернами дефибрерного камня, что и позволяет получать массу с более длинными и тонкими волокнами.

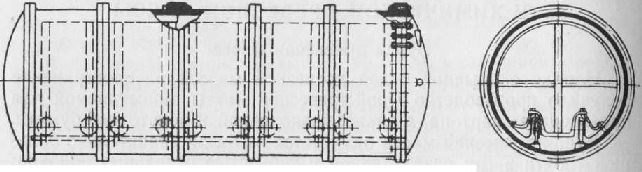

Рис. 1. Горизонтальный древопарочный котел

Во время пропарки происходит частичное разложение лигнина, и в раствор переходят содержащиеся в древесине минеральные соли, небольшая часть органических веществ, содержащих сахара, муравьиная и уксусная кислоты, метиловый спирт и др. Изменение цвета древесины при пропарке (и варке) объясняют воздействием органических кислот на сахаристые вещества древесины, образованием прочно окрашенных веществ, а также окислительными процессами. Органические кислоты (муравьиная и уксусная) сильно разъедают железные части котла; поэтому его внутри обкладывают медными листами толщиной 3—4 мм, прикрепляемыми к стенкам котла медными заклепками. Применяется также внутренняя изоляция котла слоем кислотоупорного бетона толщиной 100 мм, в состав которого входят шамот, цемент и железные стружки. Такая изоляция обходится значительно дешевле медной и при хорошем уходе держится долго. Для сокращения потерь пара котел снаружи изолируют (инфузорной землей или асбеститом под марлевой обмоткой). На рис. 1 показан горизонтальный древопарочный чугунный котел отечественного изготовления, состоящий из пяти обечаек, соединенных между собой болтами. Котел имеет специальный привод для вращения его, но им пользуются сравнительно редко. Диаметр котла 2200 мм, длина 7050 мм, толщина стенок 50 мм, емкость 23,5 м3. В 1 м3 котла вмещается около 0,65 м3 баланса, а всего около 15 м3. Баланс закатывают в котел на тележках, металлические части которых для защиты от вредного действия органических кислот предварительно обмазывают цементным раствором. По данным одного из наших предприятий, весь процесс, связанный с пропаркой балансов, продолжается 8 час. 35 мин.; на отдельные операции затрачивается следующее время (в час. и мин.): Давление пара в котле 4—5 ати, температура до 150—158°. Влажность баланса в результате пропарки увеличивается. Пропарка елового баланса влажностью 23—25% в продолжение 7—11 часов при давлении от 4 до 5 ати увеличивает его влажность до 50—61%. Расход пара на пропарку составляет от 0,4 до 0,8 т на 1 т воздушно-сухой древесной массы. Чем дольше продолжается пропарка, тем более темной получается масса. Выход бурой массы из 1 пл. м3 баланса с увеличением давления пара и длительности пропарки понижается. В среднем он на 10% ниже выхода белой древесной массы и составляет 250—270 кг воздушно-сухой массы. Опыты, проведенные на одном древесномассном заводе, показали, что потери при пропарке древесины с уходящими органическими веществами составляют от 3,5 до 11% от веса абсолютно сухой древесины, в среднем около 6,5%. Увеличение до известных пределов времени пропарки древесины способствует повышению жирности массы и улучшению качества получаемого из нее картона (повышаются удельный вес и разрывная длина). Пропарка сухостойной древесины, т. е. с низким содержанием влаги, требует более длительного времени. Реклама:Читать далее:ДефибрированиеСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|