|

|

Категория:

Резание металла Поверхность разрезаемого металла должна быть очищена по линии реза от ржавчины, краски и других загрязнений, могущих замедлять и затруднять процесс резки вследствие ослабления подогрева металла. Разрезаемый металл устанавливается в удобное для резки положение, лучше всего в нижнее, хотя резка вполне возможна во всех пространственных- положениях, включая вертикальное и потолочное. С задней стороны разрезаемого металла должно находиться свободное пространство для беспрепятственного свободного выхода струи режущего кислорода; при недостатке свободного пространства получается отражение и завихрение кислородной струи, вызывающее нарушение нормального процесса резки и чрезмерное уширение реза. Операция резки начинается с предварительного подогрева металла в начальной точке до температуры начала горения,белого каления. Подогрев производится подогревательным пламенем резака при закрытом вентиле режущего кислорода. В зависимости от толщины металла и состояния его поверхности время начального подогрева колеблется от 5 до 40 сек. По достижении достаточного нагрева открывают вентиль режущего кислорода и, когда режущая струя прорежет (пробьет) всю толщину металла, начинают равномерно перемещать резак по линии реза, сохраняя вСе время нормальное горение подогревательного пламени. Начинают резку обычно с кромки металла, но при небольших толщинах (до 50—80 мм) возможно пробить начальное отверстие струей кислорода в любом месте поверхности металла. Срез мундштука резака должен находиться все время на постоянном расстоянии от поверхности металла, отвечающем наиболее эффективному действию подогревательного пламени. При наиболее распространенном процессе разделительной резки струя режущего кислорода обычно направляется приблизительно нормально к поверхности разрезаемого металла, так как при этом прорезается наименьшая толщина.

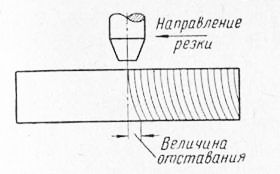

Рис. 1. Отставание режущей струи

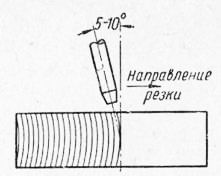

Рис. 2. Резак, наклоненный для уменьшения отставания струи

Процесс горения металла вдоль режущей струи кислорода происходит неравномерно. По мере углубления в массу металла ослабевает действие подогревательного пламени, теряет скорость кислород режущей струи, уменьшается мощность режущей струи вследствие расходования кислорода на сжигание железа. Поэтому при резке наблюдается так называемое отставание режущей струи, как это схематически показано на рис. 1, т. е. выход режущей струи отстает от входа на наружной поверхности (по направлению резки). Отставание увеличивается с повышением скорости резки и является одним из факторов, ограничивающих скорость, в особенности на значительных толщинах металла. Отставание можно в некоторой степени компенсировать наклоном режущей струи вперед по направлению движения (рис. 2). Слишком большая скорость резки, помимо значительного отставания режущей струи, дает грубо неровную бороздчатую поверхность реза. Слишком малая скорость резки вызывает оплавление кромок на входной стороне и увеличивает ширину реза. Скорость резки данной толщины металла зависит от многих факторов и может меняться в широких пределах. На скорость резки прежде всего влияют мощность кислородной струи и подогревательного пламени, т. е. соответственно часовой расход ре жущего кислорода и подогревательной смеси. Большое значение) имеет чистота режущего кислорода, совершенство конструкции и состояние резака, а также квалификация газорезчика. Имеет значение также химический состав разрезаемого металла и состоя ние его поверхности. Машинная резка обеспечивает большую скорость резания, чем ручная. Из различных возможностей скоростей резки опытным ну тем выбирается оптимальная, дающая минимальную стоимость 1 м реза, минимальную ширину реза и достаточно чистую поверх ность реза, отвечающую техническим требованиям. В зависимости от местных условий, стоимости и степени чистоты кислорода, ка чества разрезаемого металла, требуемой чистоты реза и т. д. оптимальная скорость кислородной резки одной и той же толщины металла может быть различной. Приведенные выше, при описании резаков, скорости резки следует рассматривать как некоторые средние величины, могущие значительно меняться в отдельных случаях. Предварительный подогрев разрезаемого металла повышает до 50—100% скорость резки. Поэтому на предприятиях, где металл нагревается в процессе производства, например на металлургических заводах, кислородную резку следует организовать при высокой температуре металла. Производительность резки сильно зависит от чистоты кислорода. Обычно все нормы для резки задают для кислорода со степенью чистоты 99%. Снижение чистоты на 1%, т. е. 98% чистоты кислорода, повышает машинное время резки на 10—15% и расход кислорода на 20—30%. Поэтому к чистоте кислорода для резки предъявляются особенно строгие требования. Формула определяет ширину реза на входе струи. На выходной стороне рез несколько расширяется, и тем больше, чем больше разрезаемая толщина металла. Уширение обычно колеблется в пределах 10—50% ширины на входе. В процессе газокислородной резки в разрезаемый металл вводится значительное количество тепла как за счет действия подогревательного пламени, так и за счет экзотермической реакции сгорания металла в кислороде. Нагрев происходит неравномерно и распределяется по кромке реза и сравнительно узкой полосе металла, прилегающей к резу. Неравномерный нагрев создает вапряжения в металле и деформирует его, искажая геометрическую форму. Кромка реза несколько укорачивается, и в прилегающем слое возникают растягивающие напряжения, которые могут быть полностью сняты лишь отжигом с равномерным нагревом всей детали. Напряжения и деформации также уменьшаются при механической обработке: строгание или фрезерование кромки реза. Полоса металла шириной 2—5 мм, прилегающая к резу, быстро нагревается выше критических температур, а затем быстро охлаждается вследствие отвода тепла в остающуюся холодной основную массу металла. Происходит термообработка металла, соответствующая закалке. Степень закалки, получающиеся структуры и максимальная твердость кромки реза определяются в первую очередь химическим составом стали и ее чувствительностью к термической обработке. Простые углеродистые стали, с содержанием углерода ниже 0,30%, при резке почти не закаливаются. У легированных сталей и сталей с повышенным содержанием углерода часто значительно повышается твердость по кромке реза. Металл нагревается до наивысшей температуры у поверхности кромок, где обычно происходит полное аустенитное превращение, наблюдаются максимальные изменения структуры и твердости. В низкоуглеродистых сталях наблюдается образование сорбитной структуры; по мере повышения содержания углерода и легирующих элементов в стали появляются троостит, а затем и мартенсит, свидетельствующий о высокой твердости и хрупкости металла. По мере удаления от кромки изменения структуры постепенно становятся менее заметными, приращение твердости уменьшается, и на расстоянии нескольких миллиметров от кромки основной металл сохраняет первоначальную структуру. Ширина зоны термического влияния при кислородной резке зависит от химического состава и толщины разрезаемого металла, возрастая вместе с ней. При резке низкоуглеродистой стали толщиной 10 мм ширина зоны влияния не превышает 1 ля; при резке стали толщиной 150—200 мм ширина зоны влияния около 3 мм. Стали легированные и с повышенным содержанием углерода при толщине 100 мм могут иметь зону влияния шириной до 6 мм. Сравнительные исследования структуры и механических свойств показали, что кислородная резка меньше изменяет свойства металла кромки, чем механическая резка ножницами и фрикционной пилой. Для низкоуглеродистой стали нет необходимости удалять поверхностный слой металла с кромки реза; для последующей сварки достаточно очистки кромок от окалины. При резке сталей, чувствительных к термической обработке, после резки иногда приходится прибегать к дополнительным операциям: механическому строганию кромки, местному отжигу. Особенно опасным является возникновение мелких трещин в зоне влияния, что иногда наблюдается у сталей, легко закаливающихся. В подобных случаях приходится прибегать к предварительному подогреву металла. Правильно проведенный подогрев уменьшает коробление, внутренние напряжения, изменения структуры, приращение твердости. Поэтому подогрев часто является единственным надежным средством получения качественной кислородной резки легко закаливающихся легированных и углеродистых сталей. При машинной кислородной резке подогрев часто может быть успешно осуществлен мощными многопламенными горелками, смонтированными на режущей машине и перемещающимися вместе с кислородным резаком вдоль поверхности разрезаемого металла. Помимо структурных изменений металла, при кислородной резке наблюдается также и некоторое изменение его химического состава, простирающееся от поверхности кромки на глубину до 2—3 мм. Наиболее существенным является часто наблюдающееся при резке сталей повышение содержания углерода у поверхности реза, что частично может быть объяснено науглероживающим действием подогревательного пламени. Но повышение содержания углерода наблюдается и при водородном пламени, которое не может науглероживать металл. По-видимому, основной причиной науглероживания служит миграция (перемещение) углерода при неравномерном нагреве металла в более нагретые области. Так как наиболее сильно нагревается поверхность кромки реза, то наблюдается перемещение углерода из внутренних менее нагретых слоев металла к поверхности кромок. Реклама:Читать далее:Автоматическая газокислородная резкаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|