|

|

Категория:

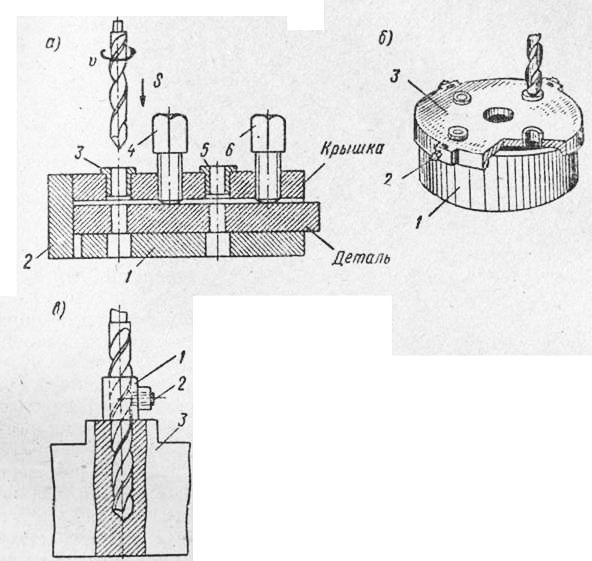

Сверление металла Технологические возможности сверлильных станков не ограничиваются операцией сверления отверстий. На них можно производить зенкерование, развертывание, а также ряд других технологических операций, непосредственно не связанных с обработкой отверстий. Приемы сверления. В зависимости от точности и величины партии обрабатываемых деталей сверление отверстий может выполняться по разметке с кернением центров отверстий или по кондукторам. Сверление по разметке при относительно точном положении отверстия производят в два приема: сначала сверлят отверстие предварительно, а затем окончательно. Предварительное сверление выполняют с ручной подачей на глубину 0,25 диаметра отверстия, потом сверло поднимают, удаляют стружку и проверяют совпадение окружности надсверленного отверстия с разметочной окружностью. Если они совпадают, то можно продолжать сверление, включив механическую подачу, и довести его до конца. Если же надсверленное отверстие оказалось не в центре, то его исправляют путем прорубания двух-трех канавок от центра с той стороны центрового углубления, куда нужно сместить сверло. Канавки направят сверло в намеченное кернером место. Сделав еще одно надсверливание и убедившись в его правильности, доводят сверление до конца. Сверление по кондуктору производят в тех случаях, когда требуется получить более высокую точность, а также при достаточно большой партии одинаковых деталей. Этот способ намного производительнее сверления по разметке, так как отпадает надобность в самой разметке, в выдержке детали перед ее обработкой; крепление детали производится надежно и быстро; снижается утомляемость рабочего и т. п. Наличие постоянных установочных баз и направляющих инструмент кондукторных втулок повышает точность обработки и обеспечивает взаимозаменяемость деталей. На рис. 1, а изображен закрытый кондуктор коробчатой формы. Обрабатываемую деталь закрывают внутри коробки, доводят до упора и крепят винтами. Сверло сначала вводят в направляющую втулку, а затем, просверлив отверстие и передвинув кондуктор, просверливают второе отверстие через направляющую втулку. При пользовании накладными кондукторами обрабатываемую деталь зажимают в машинных тисках или на столе станка. Кондуктор накладывают на ту часть поверхности детали, где требуется просверлить отверстие (рис. 116,6). Крепят кондуктор на детали боковыми винтами или прижимами различных конструкций. Сверление сквозных отверстий отличается от сверления глухих отверстий. Когда сверло подходит к выходу из отверстия, сопротивление металла значительно уменьшается, и соответственно должна быть уменьшена подача. Если подачу не уменьшить, то сверло резко опустится, захватит большой слой металла, заклинится и может сломаться. Во избежание этого в конце сверления выключают механическую подачу сверла и досверливают отверстие с ручной замедленной подачей. Сверление глухих отверстий на заданную глубину требует предварительной настройки по специальному приспособлению, имеющемуся на сверлильном станке. Если же такого приспособления нет, пользуются упорной втулкой, закрепленной в нужном месте непосредственно на сверле (рис. 1,б). Упорную втулку или приспособление для работы по упору, смонтированное на шпинделе, настраивают так. Сверло опускают на деталь, а упорный стержень (втулку) устанавливают и закрепляют на высоте, соответствующей глубине сверления. Когда сверло опустится на установленную глубину, упорный стержень или втулка дойдет до ограничителя или до торца и остановится. При этом шпиндель (сверло) не может продвинуться дальше в металл.

Рис. 1. Сверление в кондукторах:.

а — в закрытом (коробчатом); б — в накладной; в—сверление глухих отверстий по упору: 1 — упорная втулка; 2 — стопорный винт; 3 — деталь

К операции рассверливания (увеличение диаметра отверстия, ранее просверленного сверлом меньшего диаметра) прибегают, когда в сплошном металле требуется просверлить отверстие диаметром более 25 мм. Как известно, поперечная кромка (перемычка) сверла не режет, а снимает материал, поэтому с увеличением диаметра сверла, а следовательно, и перемычки увеличивается осевое давление и процесс резания затрудняется. Чтобы устранить это вредное явление, вначале сверлят отверстие примерно вдвое меньшего диаметра, а затем рассверливают его другим сверлом до требуемой величины. В этом случае перемычка второго сверла в работе не участвует, и осевое усилие уменьшается. Рассверливание отверстия ведут при подаче в 1,5— 2 раза большей, чем при сверлении в сплошном металле сверлом того же диаметра. Рассверливать можно только отверстия, предварительно полученные сверлением или в отлитых и штампованных деталях.

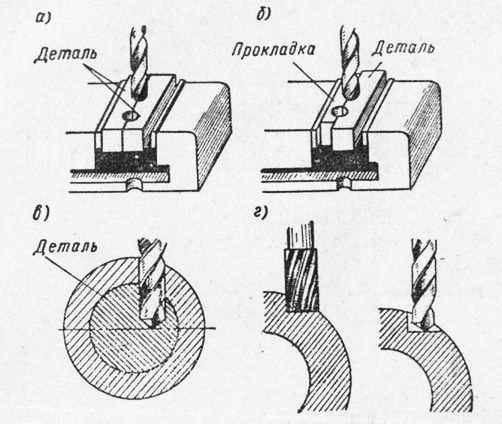

Рис. 2. Примеры работ при особых случаях сверления

В практике слесарной обработки иногда встречаются особые случаи сверления, как, например: сверление неполных и полых отверстий; вырезание отверстий в листовом материале; сверление пластмасс и т. п. Каждый из этих случаев обработки отверстий имеет свои технологические особенности и приемы выполнения. Сверление неполных отверстий производят двумя способами. По первому способу две детали закрепляют в тисках так, чтобы их поверхности, на которых должны быть просверлены неполные отверстия, совпали. Затем размечают на линии стыка закрепленных деталей центры отверстий и производят сверление обычным способом (рис. 2,а). При сверлении неполного отверстия в одной детали пользуются прокладками из того же материала, что и обрабатываемая деталь (рис. 2,б). При сверлении смещенных с центра отверстий в деталях типа втулок или труб отверстие (полость) втулки или трубы забивается металлической или деревянной пробкой, через которую и производят сверление (рис. 2,в). Если этого не сделать, то сверло, пройдя пустое пространство, упрется в нижнюю часть детали и, не имея направления, соскользнет и сломается. При сверлении глухого отверстия сбоку цилиндрической поверхности детали во избежание поломки сверла следует предварительно обработать площадку (рис. 2, г) и лишь после этого сверлить отверстие обычным способом. В случаях, когда необходимо просверлить большое отверстие, особенно в листовом материале, прибегают к вырезанию отверстий с помощью специальных головок с раздвижными резцами. Одна из конструкций таких головок изображена на рис. 2, а. На корпусе закрепляется траверса, по которой могут перемещаться державки со сменными резцами. Резцы можно точно установить по шкалам на заданном расстоянии от центра. Центрирование детали осуществляется центром. Сверление отверстий в пластмассах также имеет свои особенности. Сверление органического стекла производится спиральными сверлами с углом при вершине 2т\> = 70°. При обработке большого диаметра (до 100—150 мм) пользуются оправкой , в которой с помощью державки закреплен резец. Вылет резца от центра оправки R регулируется в зависимости от диаметра вырезаемого отверстия. Сверление слоистых пластмасс выполняют спиральными сверлами со специальной заточкой. Отверстия больших диаметров вырезают циркульными резцами. При обработке слоистых пластиков типа прессшпана необходимо во избежание задиров особенно остро затачивать режущие кромки инструментов. Реклама:Читать далее:Ручные и механизированные машинки для сверленияСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|