|

|

Категория:

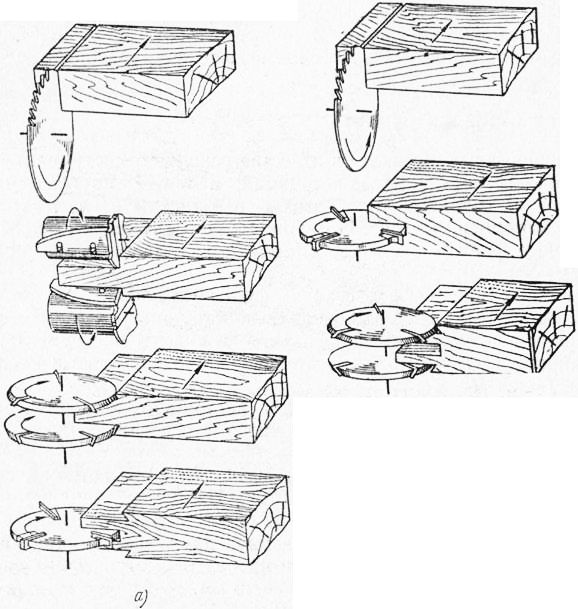

Деревообрабатывающие станки Конструкция Рамные шипорезные станки работают по двум схемам. По схеме, представленной на рис. 1, а, работают станки, оснащенные шестою рабочими органами (Ш06, ШД12), по схеме на рис. 1, б — станки, которые имеют по четыре рабочих органа (Ш010, Ш015 и Ш015 Г). По обеим схемам заготовка вначале торцуется пилой, а затем по схеме а следует операция образования щечек шипа двумя шипорезными головками с подрезателями, закрепленными на двух параллельно расположенных шпинделях, по схеме б — образование проушины проушечным диском, закрепленным на вертикальном шпинделе. Затем по схеме а следует образование заплечиков двумя подсечными головками, закрепленными на двух вертикальных шпинделях, по схеме б— одновременное образование щечек шипа и его заплечиков торцовыми (подсечными) фрезами. На этом обработка по схеме б заканчивается. На станках, работающих по схеме а, выполняется еще одна операция — выборка проушины.

Рис. 1. Технологические схемы образования шипов на рамных шипорезных станках шестишпиндельных (а) и четырехшпиндельных (б)

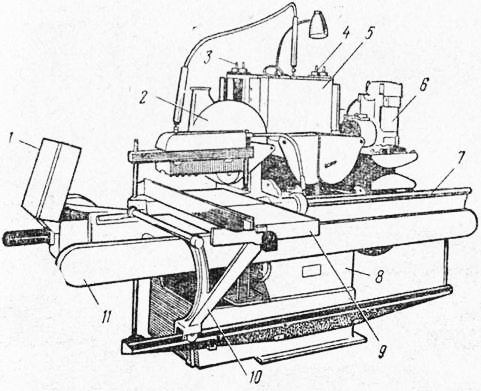

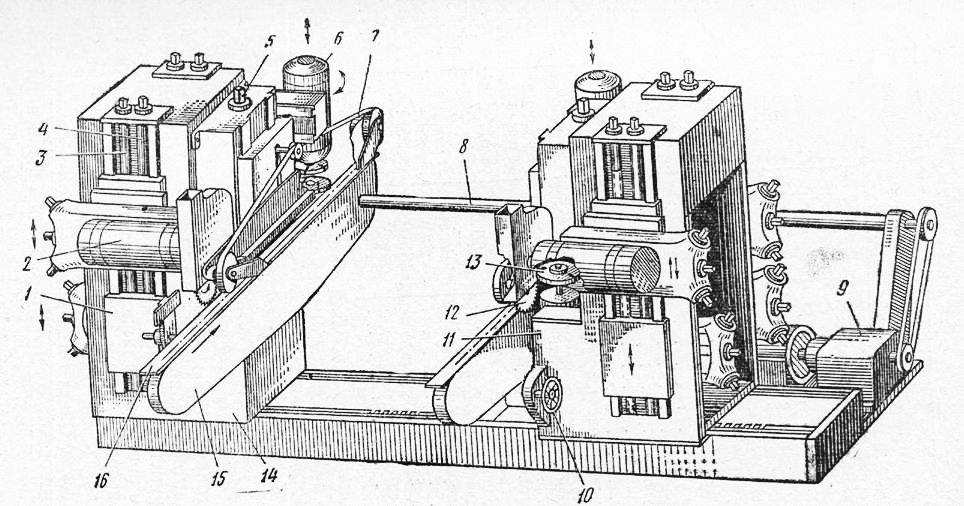

В настоящее время станкостроительная промышленность выпускает шипорезные станки, оснащенные четырьмя шпинделями. На рамных шипорезных станках для подачи заготовок служит каретка, которую вручную по направляющим надвигают на режущий инструмент, или имеется особый привод для механизированного передвижения каретки. Иногда применяют цепную подачу деталей. На рис. 2 показан односторонний четырехшпиндельный шипорезный станок Ш015Г-5. Заготовки укладывают на каретку по линейке и упору, после чего включают гидропривод прижимов, затем гидропривод подачи каретки. Каретка с зажатыми на ней заготовками перемещается слева направо. Пилой первой по ходу силовой головки у заготовок отрезается припуск по длине, затем проушеч-ными дисками второй силовой головки выбирается проушина, после чего торцовыми фрезами зарезается шип. Конструкция суппортов силовых головок позволяет перемещать рабочие органы в вертикальной плоскости винтами, устанавливать их под углом и перемещать в горизонтальной плоскости в направлении, перпендикулярном движению каретки. Это дает возможность зарезать шипы различных размеров и формы.

Рис. 2. Односторонний шипорезный станок Ш015Г-5:

1 — панель управления, 2 — кожух ограждения пильного диска, 3 — винты настройки по высоте пильной и проушечной силовых головок, 4 — винты настройки головок с торцовыми фрезами, 5 — стойка станины, 6 — электродвигатель верхней головки с торцовой фрезой, 7 — верхняя направляющая каретки, 8 — станина, 9 —карегка, 10 — кронштейн каретки, 11 — кожух ограждения для перемещения каретки

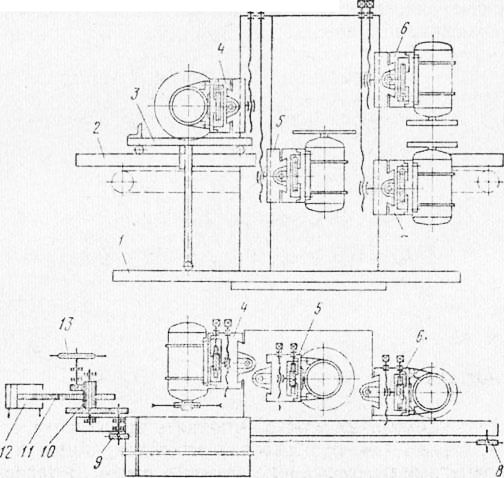

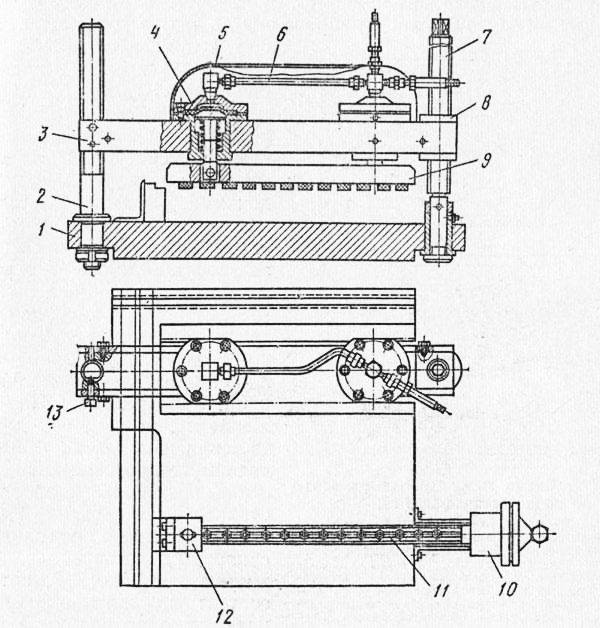

Гидроцилиндр (рис. 3) механизма перемещения каретки связан со звездочкой, штоком, рейкой и шестерней. На звездочки надета втулочно-роликовая цепь, скрепленная с кареткой. При перемещении поршня гидроцилиндра в одну сторону каретка с уложенными и закрепленными на ней заготовками перемещается к инструментам — совершается рабочий ход. При обратном движении поршня — холостом ходе — каретка возвращается в исходное положение. Для зажима заготовок на каретке предусмотрены вертикальный и горизонтальный зажимы (рис. 4). Вертикальный зажим состоит из гребенки, закрепленной на штоках двух гидроцилиндров одностороннего действия. Гидроцилиндры крепятся на траверсе, положение которой в вертикальной плоскости может изменяться с помощью винта. Шток гидроцилиндра горизонтального зажима имеет отвер. стия, в одно из которых вставляется вкладыш с упором. Поло-жение упора определяется суммарной шириной уложенных на каретке заготовок. Система гидропривода механизма подачи станка (рис. 5) включает насос, пластинчатый фильтр, обратный клапан, предохра-нительный клапан, разгрузочный и реверсивный золотниковые на гидроаппараты, гидроцилиндр подачи каретки и гидроцилиндры зажимов.

Рис. 3. Кинематическая схема одностороннего рамного шипорезного станка: Ш015Г-5:

1,2 — направляющие каретки, 3 — каретка, 4 — пильный суппорт, 5 — суппорт с проушечным диском. 6. 7 — суппорты с торцовыми фрезами, 8, 9 — звездочки, 10— шестерни, И — шток, 12— гидроцилиндр, 13— маховичок

В процессе работы насос из бака подает рабочую жидкость через фильтр и обратный клапан в предохранительный клапан, Если золотник соединяет верхнюю полость клапана со слив-пой линией, клапан не может поддерживать давление в гидромагистрали и пропускает всю поступающую рабочую жидкость в бак. Гидроцилиндры при этом не подвергаются действию давления рабочей жидкости и находятся в нерабочем состоянии. При включении электромагнита золотникового аппарата сообщение клапана со сливной линией прекращается, давление рабочей жидкости поднимается и действует на поршни цилиндров зажимов и через дроссель и золотниковый аппарат передается в правую полость гидроцилиндра и гидроцилиндры и 7 зажимов. Зажимы зажимают заготовку, а поршень со штоком, передвигаясь, подает каретку с заготовками на режущие инструменты. Происходит рабочий ход. Когда каретка достигнет крайнего положения, она воздействует на установленный здесь конечный выключатель, посредством которого включается электромагнит золотникового аппарата, и правая полость цилиндра соединяется со сливной линией. Поршень направляется в исходное положение, перемещая каретку.

Рис. 4 Схема расположения гидропривода зажимов станка Ш015Г-5:

1 — платформа каретки, 2 — стойка, 3 — траверса, 4 — гидроцилиндр вертикального зажима, 5 —кожух, 5 —шланги, 7 — установочный винт, 8 — гайка, 9 — гребенка, 10 — гидродилиндр горизонтального зажима, 11 — шток, 12 — вкладыш, 13 — фиксатор

В исходном положении каретка воздействует на второй конечный выключатель, который выключает электромагниты золотниковых аппаратов 4 и 9. Давление в линии падает. Цикл закончен. Схема двустороннего шипорезного станка ШД15-3 показана на рис. 172. На нем одновременно обрабатывают оба конца заготовки. На станине закреплены две колонки — одна неподвижно и вторая подвижно. Расстояние между ними можно изменять в зависимости от длины обрабатываемых заготовок, передвигая колонку. Для перемещения вдоль станка колонки предусмотрен электропривод, для точной установки колонки предназначен маховичок. На каждой из колонок в специальных направляющих смонтированы суппорты рабочих органов — пильных валов, шпинделей для проушечных дисков и шпинделей для шипорезных головок (торцо вых фрез), Суппорты позволяют изменять положение шпинделей в верти кальном и горизонтальном направлении, а также устанавливать их под углом. Для закрепления шпинделей в рабочем положе нии служат фиксаторы. На колонках установлены кронштейны с падающими це пями, снабженными упора ми. Цепи натянуты между звез дочками. Ведущие звездочки находятся на приводном валу механизма подачи. Ведущая звездочка колонки укреплена подвижно с помощью скользящей шпонки, а ведущая звездочка колонки — неподвижно. Ведомые звездочки расположены на противоположных концах кронштейна. Их положение можно изменять для натяжения цепи. Над цепями установлены суппорты для закрепления прижимных устройств, которые состоят из клинового ремня, натянутого на три шкива. Нижняя ветвь ремня снабжена опорными роликами. Привод механизма подачи осуществляется от многоскоростного двигателя через редуктор, ременную передачу и вал. Электродвигатели механизма подачи и рабочих органов сблокированы. При настройке прижимное устройство поднимают и опускают соответствующими винтами. Принцип работы .станка заключается в следующем. На цепи вплотную к неподвижному торцовому упору укладывают заготовки. Цепи подают их к рабочим органам. Вначале круглые пилы оторцо-вывают заготовки (снимают припуски на обработку), затем про-ушечный диск выбирает проушины, после чего ножи шипорезных головок зарезают шипы.

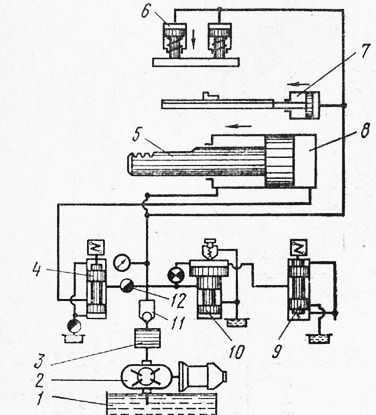

Рис. 5. Схема гидропривода механизма подачи станка ШО 15Г-5:

1 — бак, 2 — насос, 3 — фильтр. 4 — реверсивный золотниковый аппарат с электромагнитным управлением, 5 — шток, 6 — гидроцилиндры вертикального зажима, 7 — гидроцилиндры горизонтального зажима, 8 — гидроцилиндр привода механизма подачи каретки, 9 — золотниковый гидроаппарат, 10 — предохранительный клапан, 11 — обратный клапан, 12 — дроссель

Рис. 6. Схема двустороннего шипорезного

Выбор режима работы Выбор режима работы на шипорезных станках любой конструкции сводится к определению скорости подачи, так как все другие показатели режимов постоянны и зависят от конструкции станка и режущего инструмента. Нужно также учитывать, что требования к шероховатости поверхности шипов относительно невысоки. Поэтому основным критерием правильно выбранной подачи является загрузка электродвигателей механизма резания. Скорость подачи берут из технологической карты или рассчитывают по мощности привода рабочих органов. Метод расчета приведен в описании рейсмусовых станков. Проверке подлежат все электродвигатели. Скорость подачи выбирают по электродвигателю меньшей мощности. Если при выбранной скорости подачи будут происходить сколы, то скорость следует снизить. На односторонних шипорезных станках с ручной подачей скорость подачи снижают при выходе фрез из заготовок. Настройка станков у односторонних шипорезных станков настраивают пильный диск, пользуясь шкалами станка или по образцу-эталону. В этом случае, установив пильный вал в среднее положение, регулируют упор на каретке так, чтобы эталон, базируясь по торцу, другим концом слегка касался зубьев пилы. После этого вращением винта механизма подъема пильный вал устанавливают по высоте. Зубья пилы должны выходить из пропила на 10—15 мм. Настроив пильный диск, продвигают каретку с эталоном к шипорезным головкам и с помощью маховичков механизмов горизонтального и вертикального перемещения двигателей добиваются того, чтобы при повороте ножи касались щечек, а подрезатели — заплечиков шипов эталона. После этого каретку подводят к подсечным дискам и вращением маховичков перемещения суппортов устанавливают диски. Торец диска должен касаться щечек, а резцы — заплечиков шипа. Необходимо обеспечить касание резцов по всей длине заплечиков. Затем каретку с эталоном передвигают к проушечному диску и регулируют положение режущих кромок ножей по высоте и длине станка, добиваясь, чтобы они слегка касались дна проушины и щечки шипа. Настраивают шипорезные головки и диски поворотом винтов механизма горизонтального и вертикального перемещения суппортов. Если форма шипа требует, чтобы режущий инструмент был под определенным углом, то настройку ведут с помощью механизма поворота суппортов, пользуясь шкалой, нанесенной на поворотной головке. На односторонних шипорезных станках устанавливают зажимы, опуская или поднимая их (в зависимости от толщины заготовки). В заключение обрабатывают пробную заготовку, замеряют ее размеры и, если требуется, вносят в настройку коррективы. На двусторонних шипорезных станках подвижную колонку настраивают в соответствии с длиной обрабатываемых заготовок. Устанавливают ее вначале с помощью электропривода, затем доводят от руки маховичком механизма перемещения. Режущие инструменты настраивают по эталону так же, как и на односторонних станках. Только после получения нескольких правильно обработанных заготовок можно начинать работать на станке. Работа на станках Односторонний шипорезный станок обслуживает один рабочий. Он укладывает на каретку несколько заготовок, плотно прижимая одну к другой и к упорной линейке, включает гидроприводы прижимов подачи. Каретка с заготовками совершает возвратно-поступательное движение, перемещаясь вдоль силовых головок. При этом в заготовках образуются шипы и проушины (или только проушины или только шипы). Обычно у заготовок зарезаются шипы и выбираются проушины на обоих концах заготовок. Для этого следует пользовать ся откидными упорами, установленными на каретке, или сначал^ у всей партии заготовок обрабатывать один конец и затем — второй В первом случае все заготовки при укладке на каретку сначала ориентируют по одному упору — концевому ограничителю; поел! обработки одного конца заготовки — по другому упору. При работе на одностороннем шипорезном станке теряется время на холостой ход каретки. Кроме того, заготовки перекладываются на каретке вручную. Поэтому односторонние шипорезные станки рекомендуется применять в производствах со сравнительно небольа шими партиями выпускаемых изделий. Для производств с крупнЯ серийным выпуском продукции целесообразнее применять двусторон! ние шипорезные станки. Двусторонние шипорезные станки обслуживают двое рабочих. Станочник укладывает заготовки на подающие цепи, прижимая их к упорам и упирая один торец в концевой упор. Другой рабочий сни! мает готовые детали и укладывает их в штабеля. На двусторонних шипорезных станках для подачи заготовок устанавливают магазины-питатели, которые облегчают труд и, кроме того, увеличивают коэффициент использования рабочего времени. Основной дефект обработки на двусторонних шипорезных станках — сколы. Они могут возникать вследствие плохой заточки режущего инструмента или большой скорости подачи. Если шипы получаются разной длины при одной и той же настройке станка, то следует отрегулировать прижимы. Мшистость на обработанной поверхности указывает на затупление инструмента. Толщину шипов и расстояние между заплечиками проверяют калибрами-скобами, ширину проушин — калибрами-пробками. Реклама:Читать далее:Ящичные односторонние шипорезные станки для зарезки прямых шиповСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|