|

|

Категория:

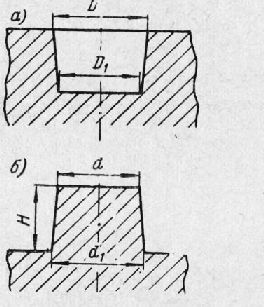

Пресс-формы Размеры оформляющих деталей прессформы должны задаваться с учетом усадки прессматериала. Поскольку и охватывающие и охватываемые элементы прессформы должны иметь уклон, направленный в сторону съема изделия, при определении исполнительных размеров необходимо производить расчет двух размеров отверстия или вала — максимального и минимального, разность которых и определяет величину формующего элемента прессформы.

Рис. 1. Формующие элементы прессформы

При полной минимальной или максимальной усадке изделия его фактические размеры будут соответственно равны 30,19 и 30,28 мм или 30,06 и 30,16 мм, что укладывается в допуск по As, принятый для данного варианта. Из приведенных выше примеров следует, что одновременно с исполнительными размерами определяется и величина уклона формующих элементов прессформы. Формулы позволяют производить расчет исполнительных размеров для изделий любой точности, но в случае жестких допусков на неточность изготовления изделий величина уклона формующих поверхностей прессформы может быть не более 0,01-0,015 мм на сторону, что потребует обеспечения надлежащего выталкивания изделия из прессформы. Пластмассовые изделия с арматурой или большим количеством отверстий подвержены усадке в меньшей степени, чем сплошные. Поэтому при определении исполнительных размеров формующих полостей прессформ на такие изделия надлежит брать меньший процент усадки, чем обычно. Величина его устанавливается опытным путем, так как количество запрессовываемой арматуры или отверстий, а также их расположение в изделии могут быть самыми различными. Расчет размеров формующих элементов форм для литья под давлением производится в обычном порядке с учетом усадки конкретной марки термопласта. Высоту формующей полости при компрессионном прессовании в прессформах открытого и полузакрытого типа необходимо уменьшить по сравнению с расчетным размером на 0,15-0,2 мм, т.е. на величину облоя. В прессформах с вертикальной плоскостью разъема матрицы (клиновых), где изделие формуется в двух половинах матрицы, эта величина равна 0,05-0,1 мм по плоскости соединения двух половин матрицы и 0,15-0,2 мм — со стороны загрузочной камеры. В литьевых формах и формах для литья под давлением при достаточно хорошей подгонке двух половин формы величина облоя незначительна (в пределах 0,02-0,05 мм), поэтому в большинстве случаев ею пренебрегают и высоту формующей полости делают по расчетным размерам. Допуски на формообразующие детали прессформ назначаются в зависимости от класса точности изготовления прессуемых детале. Для межосевых расстояний знаков, формующих в детали отверстия, допуск на неточность их расположения ожесточается в 5 раз по сравнению с допуском на изделие. Размеры матриц, пуансонов и гладких знаков, полученные после пересчета на усадку с тысячными долями миллиметра, следует округлять до сотых долей миллиметра, причем размеры охватывающих элементов в сторону уменьшения, а размеры охватываемых элементов- в сторону увеличения. Так, например, полученный расчетный размер 32,556 мм для полости матрицы станет равен 32,55 мм, а для пуансона — 32,56 мм. В процессе эксплуатации формующц^ поверхности прессформ подвергаются естественному износу. Охватывающие элементы приобретают большие размеры, а охватываемые теряют свой первоначальный размер. Следует различать две степени износа формующих поверхностей — нормальную и повышенную. К нормальному износу относятся истирание формующих поверхностей в результате абразивного воздействия прессматериала и подготовка этих поверхностей к повторному хромированию, при этом изменение размеров элементов прессформы колеблется от 0,005 до 0,01 мм, что учитывается при расчете минимального размера формующих элементов прессформы. К повышенному износу относятся различные механические повреждения формующих поверхностей, исправление которых вызывает необходимость снятия большого слоя металла (0,1-0,3 мм), что, естественно, не может быть учтено при расчете размеров прессформы. Практически при расчете размеров охватывающих и охватываемых элементов прессформы используется не все поле допуска на неточность изготовления изделия. Это позволяет производить неоднократное хромирование формующих элементов до их окончательного износа, т.е. до момента, когда прессуемое изделие выйдет из допусков на неточность его изготовления. Реклама:Читать далее:Расчет размеров резьбовых знаков и колецСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|