|

|

Категория:

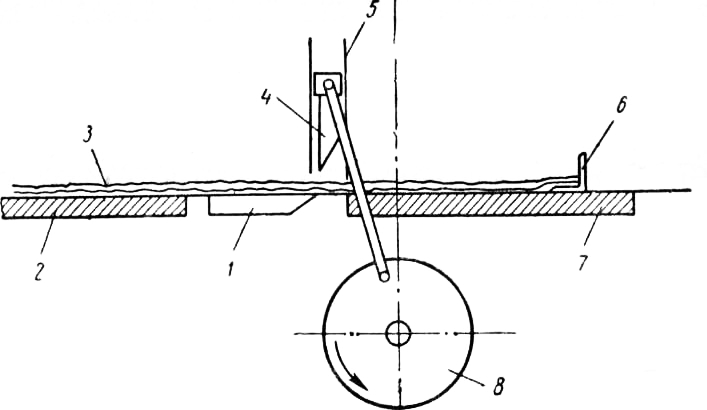

Производство клееной фанеры При выходе из лущильного станка ленту шпона разрезают по ширине на листы определенных размеров. Длину листа определяют длиной волокон древесины, т. е. длиной чурака, а ширину измеряют поперек волокон. Так как усушка древесины поперек волокон в 7—9 раз больше, чем по длине, то припуск на усушку дают лишь по ширине листа в пределах 8—9%. Резку выполняют на специальных станках, так называемых ножницах. Размер листа сырого шпона по ширине определяется расстоянием до металлического упора, расположенного на столе ножниц. Металлический упор представляет собой угольник с углом 90°. Существует два метода приема ленты шпона от лущильного станка и раскроя ее на форматные листы. В основе этих методов лежит принцип бесперебойной работы ножниц так, чтобы они не сдерживали (замедляли) работу лущильного станка. Первый метод. Лента шпона, выходя из лущильного станка, навивается на рулон (вручную или механическим способом), который затем переносят к ножницам. Этот метод, предусматривающий отделение процесса резки ленты шпона от лущения, применяется обычно при лущении сырья больших диаметров (более 50 см). В СССР такой метод применяется только на Океанском фанерном заводе. Второй метод. Лента шпона от лущильного станка поступает на конвейер, где создается буферный запас шпона. Конвейер со шпоном движется к ножницам, которые рубят ленту одним из следующих способов: В Советском Союзе широко распространен способ рубки шпона с применением транспортера-петле-укладчика. Укладка ленты шпона в петли на транспортере основана на разности скоростей резания шпона и скорости движения транспортера-петлеукладчика. Следовательно, скорость резания шпона при постоянном числе оборотов шпинделей зависит от диаметра чурака. Скорость достигает максимума в начале лущения, когда диаметр чурака наибольший, и минимума, когда диаметр чурака приближается к диаметру карандаша. Скорость транспортера-петлеукладчика устанавливают равной минимальной скорости резания или несколько больше. Передняя кромка ленты шпона, идущая в начале лущения с большой скоростью, попадая на медленно движущийся транспортер, замедляет движение. Под действием сил инерции лента шпона продолжает двигаться вперед со скоростью резания, нависая над передней кромкой. Под действием собственного веса лента шпона провисает и касается движущегося транспортера. Между первым касанием кромкой ленты шпона транспортера и вторым касанием провеса ленты образуется вытянутая в сторону движения транспортера петля. Процесс образования петель повторяется. Таким образом на транспор-тере-петлеукладчике длиной 6—7 м можно уложить до 40 м ленты шпона. Чем больше разница между скоростью лущения и скоростью движения транспортера, тем плотнее укладываются петли. Так как толстый шпон менее эластичен, чем тонкий, то петли из толстого шпона будут выше и шире. Транспортер-петлеукладчик состоит из двух участков. Первый участок длиной 1 м имеет четыре ремня на шкивах, смонтированных На качающейся рамке. Качающийся участок уравновешен грузом. Во время лущения лущиль-щик поднимает груз и рванина падает вниз на ленточный транспортер, который ее удаляет. Скорость движения транспортера на первом участке соответствует минимальной скорости резания. Второй участок имеет три втулочно-роликовые цепи, движущиеся по столу. При петлеобразной укладке на ленте шпона образуются трещины. Чтобы их количество было наименьшим, применяют удлиненный транспортер второго участка длиной до 10—20 м. Длина транспортера зависит от среднего диаметра сырья и имеющейся производственной площадки. Скорость движения транспортера на втором участке равна или несколько ниже максимальной скорости резания. Лента шпона по мере лущения в развернутом положении подается к ножницам. Если ее рубят вручную, ножницы обслуживаются тремя рабочими. Один — рубщик шпона, который рубит кусковой и полноформатный шпон на ножницах. Двое других вытягивают ленту шпона из-под ножниц до упора и укладывают шпон в стопы. Схема рубки шпона на ножницах вручную показана на рис. 1.

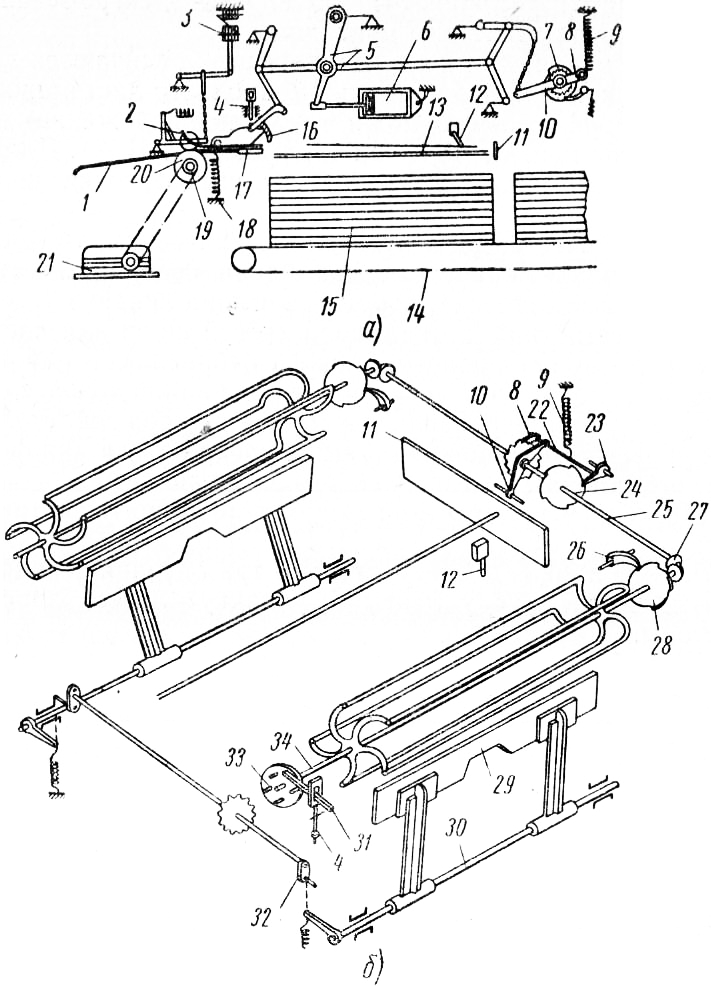

Рис. 1. Схема рубки шпона вручную: Ножницы изготовляют двух типов: с электромеханическим и пневматическим приводом. Пневматические ножницы отличаются от механических тем, что на цикл рубки одного листа шпона (отруб шпона и возврат ножа в исходное положение) затрачивается меньше времени (примерно на 10%). Длина ножа ножниц равна 1750—1800 мм, угол заточки ножа 25—30°. Чтобы качество реза отвечало техническим требованиям и не происходило надрыва шпона, необходимо, чтобы нож был отточен и хорошо пригнана линейка. Некачественная резка шпона (косой шпон или листы неполной длины) происходит из-за небрежности работающих (край шпона не доведен до упора или положен с набегом на упор, неправильно установлен упор на столе) или уровень стола ножниц выше уровня стола для форматного шпона, установленного за ножницами. Последнее время стали широко применять автоматические ножницы системы И. Н. Чернышева. Эти ножницы выполняют последовательно три операции: подачу ленты шпона, рубку ленты и укладку листов шпона в стопы. Устройство автоматических ножниц схематично изображено на рис. 2. Автоматические ножницы работают следующим образом. На столе лента шпона, поступающая ог лущильного станка или с транспортера-петлеукладчика, выпрямляется, от нее отрываются получающиеся в результате оцилиндровки чурака куски шпона, затем подающие ролики заправляют переднюю кромку ленты между верхними и нижними подающими роликами. Установленный под столом ножниц электродвигатель через редуктор и цепную передачу приводит в движение вал, на котором закреплены нижние подающие ролики; верхние ролики — прижимные, принудительного вращения не имеют. Лента шпона по роликам движется через ножевую Щель по двум направляющим вертлюгов, она поворачивает хвостовик датчика, расположенный на определенном расстоянии от ножа, и передвигается до упора. По команде датчика ролики через систему рычагов поднимаются электромагнитом, после чего лента шпона останавливается. Одновременно электроимпульс датчика воздействует на электромагнит, при помощи которого сжатый воздух подается в правую или левую полости цилиндра. Под действием сжатого воздуха приводится в движение система рычагов, ножевая траверса поворачивается и нож отрезает лист шпона. В повернутом положении траверса фиксируется собачкой фиксатора, оставляя ножевую щель закрытой.

Рис. 2. Схема автоматических ножниц системы И. Н. Чернышева: Одновременно с движением ножевой траверсы заводится пружина поворотного механизма вертлюга. Система рычагов поворачивает рычаг; собачка через каждые четыре зубца, входит в зацепление с храповиком. При этом хвостовик рычага срывает стопорную собачку, что дает возможность храповику повернуться на один зубец, а поперечному валу на 1/5 оборота. Вал, поворачиваясь через конические шестерни, приводит в движение валы вертлюгов. На валу каждого вертлюга установлен пятизубчатый храповик с собачкой, который не дает вертлюгу повернуться в обратную сторону. Вертлюги, повернувшись на 1/5 оборота, опускают отрубленный лист на подстопное место. В момент окончания поворота вертлюгов фланцевый выключатель, укрепленный на их валу, приподнимает рычаг, при этом собачка фиксатора приподнимается и ножевая траверса при помощи пружины возвращается в исходное положение; открывается ножевая щель, и опускаются прижимные ролики. Затем цикл повторяется. Редуктор через эксцентрик приводит в движение вал механизма равнителей, которые выравнивают стопу нарубленных листов шпона. Когда стопа шпона достигнет высоты 300 мм, нажимают кнопку действия транспортера, и стопа передвигается. Автоматические ножницы обслуживает один оператор. Реклама:Читать далее:Поточная полуавтоматическая линия лущение — рубка — укладка шпонаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|