|

|

Категория:

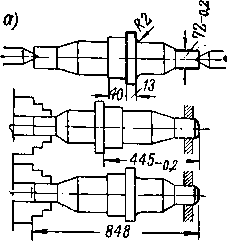

Токарное дело Укрупнение и расчленение операции. Обработка деталей сложной формы производится обычно за несколько установок. Количество установок может быть при этом больше или меньше в зависимости от различных условий. В одних случаях производительность повышается, если количество установок сравнительно невелико, т. е. когда принят укрупненный план токарной обработки. При других условиях для повышения производительности следует разделять операцию на много установок или, как говорят, принимать расчлененный план обработки. Соображения, которыми следует руководствоваться в каждом отдельном случае, изложены в приводимых ниже примерах. Укрупнение операции целесообразно, если форма и размеры детали таковы, что каждая новая установка ее на станке занимает много времени, а также если обработка детали может быть выполнена без частой смены инструмента и режима резания. На рис. 1, а показаны три установки детали, предусмотренные существовавшим технологическим процессом. В первую установку у детали, закрепленной в центрах, подрезался буртик в размер 13 мм и обтачивалась концевая ступень до диаметра 72 мм. Во второй установке, после поворота и закрепления детали в патроне с поддержкой люнетом, у детали подрезался торец в размер 445 мм. В третью установку детали при таком же ее закреплении подрезался второй торец в размер 848 мм. Общая продолжительность операции составляла 27 мин. По предложению токаря А. П. Савинова, план обработки этой детали был укрупнен, и обработку ее стали выполнять в две установки, закрепляя деталь в центрах. Правый конец детали при этом поддерживался полуцентром, что обеспечивало возможность обработки всей поверхности торца детали. В первую установку детали подрезался буртик в размер 13 мм и торец в размер 445 мм, а во вторую подрезался другой торец в размер 848 мм и обтачивалась концевая шейка детали до диаметра 72 мм. Общая продолжительность операции при двух установках составила лишь 8 мин Расчлененный план обработки следует применять, если форма и размеры обрабатываемой детали таковы, что установка и закрепление ее на станке отнимают немного времени, а смена инструмента и режима резания должна производиться много раз.

Рис. 1. Пример укрупнения операции

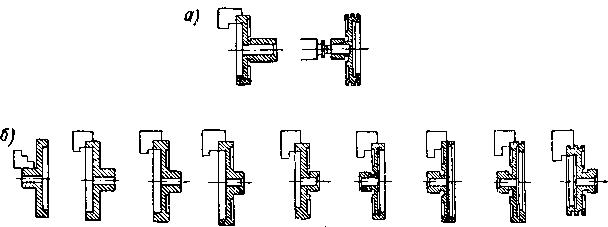

На рис. 2, а показаны две установки шкива, во время которых производилась его обработка. Шкив имеет много уступов, шеек, канавок и других обрабатываемых поверхностей, что создало необходимость многократных смен режущих инструментов. Это затрудняло работу по лимбам и упорам. Кроме того, при таком (укрупненном) плане обработки токарю приходилось часто изменять число оборотов шпинделя и величину подачи, производить большое количество измерений и т. д. Все это обусловило увеличение вспомогательного времени и быстро утомляло токаря, внимание которого было непрерывно напряжено.

Рис. 2. Пример расчленения операции

Токарь-новатор П. Б. Быков предложил обрабатывать этот шкив за девять установок, в связи с чем штучное время обработки с 3 час. 45 мин. уменьшилось до 1 часа 12 мин Во всех установках шкив закрепляется в трехкулачковом самоцентрирующем патроне. Работа по методу цикличности переходов. Сущность метода состоит в том, что последовательность переходов, принятая для первой обрабатываемой детали, изменяется на обратную при обработке второй детали; обработка третьей детали производится так же, как первой, а четвертой, как второй, и т.д. Например, при одной установке детали производятся подрезание торца А и растачивание отверстия В. При этом у первой и каждой последующей нечетной детали сначала подрезается торец, а затем растачивается отверстие. У второй детали (и у всех последующих четных) сначала обрабатывается отверстие, а затем торец.

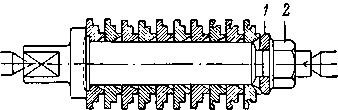

Рис. 3. Примеры деталей, обрабатываемых по методу цикличности переходов. В случае такого порядка обработки при переходе ко второй детали от первой сохраняется установка на размер расточного резца, а при переходе от второй детали к третьей не изменяется установка на размер подрезного резца и т. д На рис. 3, б приведен еще один пр«имер цикличности переходов. Обтачивание конической поверхности у этой детали производится резцом с двумя режущими кромками. Такая конструкция резца позволяет после обработки конуса у первой детали с подачей, направленной по стрелке С, выполнять обтачивание той же поверхности у второй детали с подачей по стрелке D. Множественная обработка. Сущность этого способа повышения производительности токарной обработки состоит в том, что при обработке деталей партиями на станке закрепляется одновременно несколько деталей. При этом уменьшается время на установку детали, установку резца на требуемый размер, на измерения и т д. Время на установку и закрепление, приходящееся на каждую из закрепляемых одновременно деталей, уменьшается при рассматриваемом способе иногда немного. Но время, расходуемое при установке резца на размер, на измерения и т. д., приходящееся на каждую деталь при множественной обработке, уменьшается соответственно числу деталей, обрабатываемых одновременно. Например, если время на установку резца на заданный размер при обычной обработке составляет 1 мин., то при закреплении десяти деталей одновременно время на установку резца, приходящееся на каждую деталь, составляет только 0,1 мин Пример множественной обработки показан на рис. 4. Время для установки на оправку каждой из десяти деталей будет примерно такое же, как и при установке на подобную оправку одной детали. Время на закрепление детали на оправке будет одинаковое в том и другом случае. Но очевидно, что при установке на оправку десяти деталей время на закрепление каждой из них будет в десять раз меньше, чем при закреплении одной детали В десять раз меньше (в данном случае), чем при обработке по одной детали, будет и время, необходимое для установки резца на размер, и т. д.

Рис. 4. Пример множественной обработки деталей

Реклама:Читать далее:Применение группового метода обработки деталейСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|