|

|

Категория:

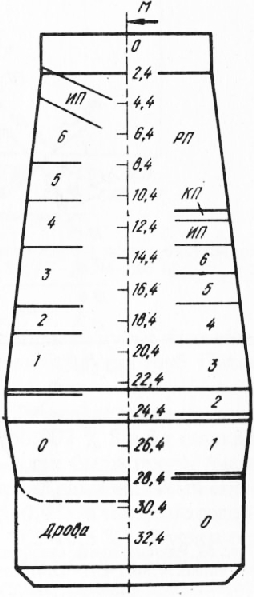

Выплавка чугуна Особое внимание при раздувке печи уделяли защите огнеупорной футеровки от воздействия больших тепловых нагрузок в период задувки, условиям образования устойчивого гарнисажа, равномерному прогреву лещади доменной печи, организации рационального теплового шлакового и газодинамического режимов. Задувочная шихта состояла в основном из кокса и агломерата с небольшими добавками бедной руды класса К с кислой пустой породой о шлакооб-разующих. Для защиты лещади от теплового удара на ее поверхность загружали небольшой слой шлаковой пемзы. Объем горна до уровня, ниже на 1 м оси воздушных фурм, заполняли дровами. Дрова также использовали для защиты фурм, которые устанавливали в фурменной зоне вертикально, сплошной стеной. Загрузку материалов задувочных шихт производили на угловых положениях лоткового распределителя, обеспечивающих их опускание насколько возможно, без касания кладки печи. Первые порции кокса без рудных материалов загружали с формированием гребня в промежуточной кольцевой зоне сечения горна, что способствовало, сосредоточению крупных фракций в осевой и периферийных зонах. Железорудные материалы загружали с расчетом умеренной погрузки периферийной и разгрузки осевой зоны. Шлакообразующие вводили в смеси с коксом, а агломерат – в смеси с рудной. Расположение задувочной шихты в печи до и после выгорания дров приведено на рис. 1.

Рис. 1. Расположение задувочной шихты в печи (слева) и после (справа) выгорания дров; 0-6 – номера шихт (см. табл. 11); ИП, КП, РП- соответственно исследовательские, компенсационные и рабочие подачи; 2,4-32,4 – уровень засыпи

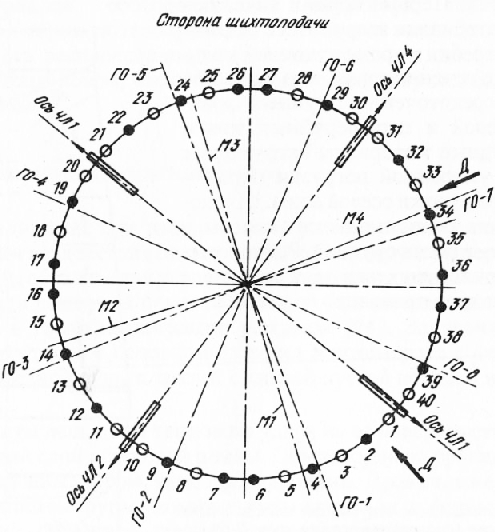

Особенностью формирования состава задувочной шихты явилась укладка рудных материалов более тонким слоем, чем при обычной работе печи. При этом режим работы лоткового распределителя установили таким, чтобы уменьшить попадание железорудных материалов в осевую зону печи. Кокс загружали более толстым слоем. Подобное формирование слоев шихты обеспечило устойчивый газодинамический режим и плавный сход шихтовых материалов. Перед задувкой закрыли половину фурм и в каждую чугунную летку вставили трубы для выхода горнового газа. Зазор между каналом летки и трубой уплотнили легочной массой. Задувку производили на 20 открытых фурмах рабочего диаметра (150 мм) с чередованием закрытых и открытых фурм с некоторой концентрацией последних в районе чугунных леток (рис. 2). Для загорания кокса вначале устанавливали температуру дутья 700 °С, а затем ее понижали. В дальнейшем температуру дутья повышали постепенно, длительное время сохраняя пониженный уровень, что позволило подать в печь больше дутья и способствовало развитию осевого газового потока (рис. 64). Газ устойчиво горел на выходе из труб, что свидетельствовало о хорошей газопроницаемости столба материалев в горне печи. Спустя 26 ч с момента подачи дутья из трубы, вставленной в летку, появился шлак, а затем и из других труб. После появления шлака летки закрыли.

Рис. 2. Расположение газоотводов (ГО-1 – ГО-8), машин для отбора проб газа (Ml -М4), чугунных леток (ЧЛ1-4JI4), открытых (светлые кружки) и закрытых (темные кружки) фурм 1 -40; Д – подвод дутья, Г – трубы для выхода газа

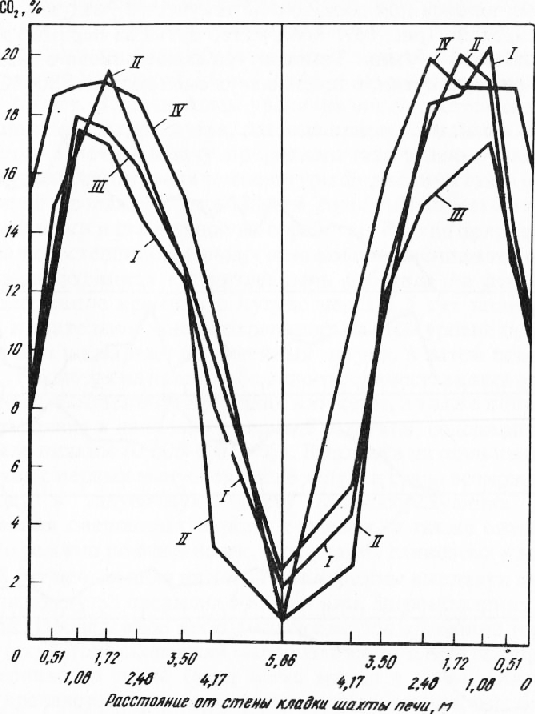

Рис. 3. Распределение С02 по диаметру верхней части шихты печи в задувочном периоде: /-16 – 18.04.86 г.; II 19.04.86 г.; Ill – 22-26.04.86; IV-30.04-5.05.86

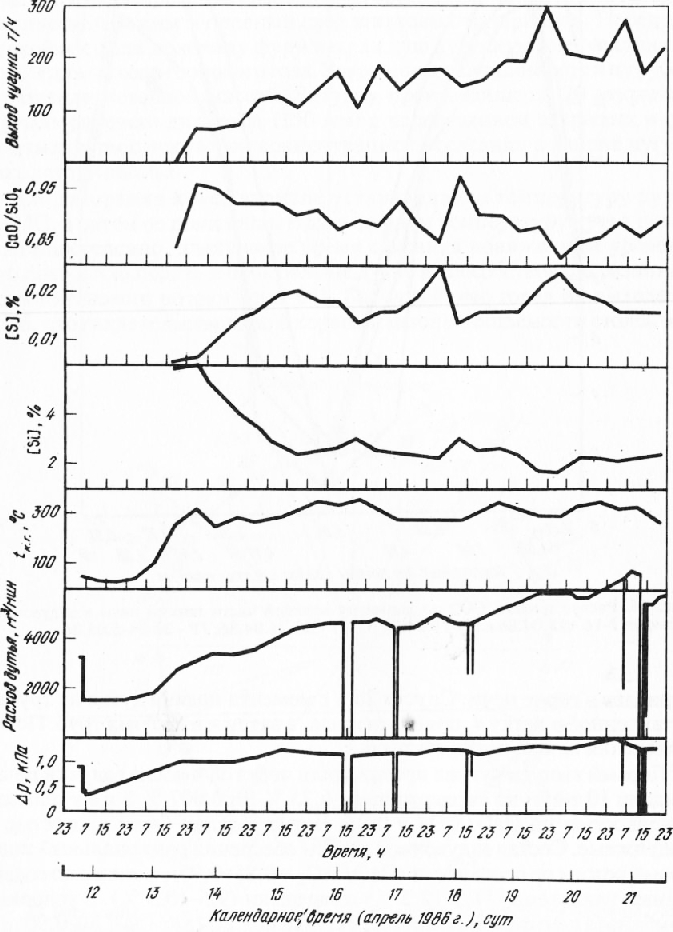

Первый выпуск чугуна производили через 38 ч после задувки печи. Выдали 10 т чугуна с содержанием 6,25% Si; 0,007% S и 8 т шлака с основностью по CaO/SiC>2 “ 0,83. Чугун и шлак были прогретце и подвижные. Состав задувочной шихты обеспечил рациональный шлаковый режим по основности, а также по содержанию глинозема (11,5-12,5%) и магнезии (9,5-10,5%). В условиях комбината понижение основности шлака по Ca0/Si02 до 0,80-0,90 при 11-12% AI2O3 и – 10% MgO обеспечивает получение “длинных” устойчивых шлаков при достаточной текучести. Раздувка печи прошла форсировано. Количество дутья за первые трое суток возросло до 3800 м3/мин. Температура колошникового газа начала ювышаться через сутки, в течение двух смен достигла 300 °С и практически стабилизировалась на этом уровне, что создало нормальные условия для работы бесконусного загрузочного устройства.

Рис. 4. Показатели раздувки печи

За компенсационными порциями кокса загрузили по шесть подач шихты с рудной нагрузкой 2,0 и 2,2 т/т, а затем перешли на рудную нагрузку 2,5 т/т. В дальнейшем увеличивали ее постепенно по мере повышение температуры дутья, расхода прйродного газа и снижения запаса тепла в печи. Подачу природного газа в печь начали после достижения рабочего уровня температуры фурменных газов при наличии хорошей дренажной способности горна, физически прогретых продуктов плавки и стабильной их отработке. Расход природного газа увеличивали постепенно, с одновременным повышением температуры дутья. Из-за дефицита кислорода печь работала на атмосферном дутье. Содержание кремния в чугуне через 1,5 сут понизилось до 2,5-3,0% и длительное время сохранялось на этом уровне 0*ля выполнения заказов по маркам на литейный чугун), а затем понизили до 2,0-2,5%. Несмотря на наличие большого количества кокса в задувоч-ной шихте и повышенного прихода с ним серы, а также пониженную основность шлака в начальном периоде раздувки, содержание серы в чугуне было низким (0,005-0,012%). Выплавка на печи низкосернистого чугуна с первых выпусков после задувки стала возможна благодаря вводу в задувочную шихту шлакообразующих добавок, формирования смешанных порций с коксом, а также оптимизации шлакового режима по основности, содержания глинозема и магнезии. Обеспечение хорошей дренажной способности горна стало возможным благодаря использованию прочного кокса сухого тушения оптимальной фракции (80-40 мм), созданию с начала раздувки развитого осевого потока газа, относительно равномерному размещению рудных материалов в периферийной и промежуточных зонах с минимальном количеством в центре печи, подбору состава шихты с оптимизацией шлакового режима. Продукты плавки отрабатывались поочередно через диаметрально противоположные летки. Состав чугуна и шлака по леткам отличался незначительно и какой-либо закономерной неравномерности по составу не наблюдали. В первой половине раздувочного периода печь работала с широко открытой осевой зоной и относительно развитым периферийным газовым потоком. По мере раздувки печи с увеличением количества дутья и изменением параметров загрузки шихтовых материалов как осевая, так и периферийная зона постепенно подгружались. При выходе на рабочий режим (период IV) сформировалось рациональное распределение газового потока с достаточно развитой осевой зоной и умеренной подгрузкой периферии. При переходе на передельный чугун и форсировании доменной плавки^ увеличением количества дутья программу загрузки материалов корректировали в сторону уменьшения подгрузки периферийной зоны и постепенного смещения рудных нагрузок к оси печи. Внедрение регламентированных режимов раздувки с оптимизацией состава задувочной шихты и рациональным ее размещением в рабочем пространстве; организацией дутьевого режима, обеспечивающего нормальное протекание теплообменных и восстановительных процессов по всему сечению печи, включая осевую зону, наряду с другими организацион-но-техническими мероприятиями, обеспечило устойчивую работу мощной доменной печи в период освоения и способствовало достижению проектных показателей опережающими темпами. Реклама:Читать далее:Освоение работы крупнейшего агломерата по выплавке чугунаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|