|

|

Категория:

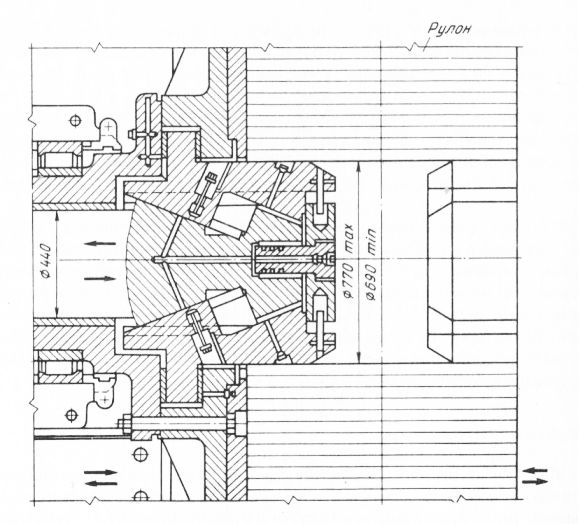

Эксплуатация транспортного оборудования цехов Для разматывания рулонов при холодной прокатке полосы или резке ее, а также в агрегатах очистки и отжига применяют разматыватели различного типа. Разматыватель двухцангановый (рис. 11.4) установлен в агрегате поперечной резки холоднокатаной полосы толщиной 1,8—6 мм, шириной 700—1550 мм в рулонах массой 45 т, наружным диаметром до 2700 мм и внутренним диаметром 750 мм. Скорость разматывания полосы до 8 м/с, натяжение до 40 кН. Рулоны подаются к разматывателю транспортером и устанавливаются (центрируются) по оси головок разматывателя при помощи гидравлического подъема. Под действием пружин головки находятся в сжатом состоянии и вводятся внутрь рулона при перемещении салазок гидроцилиндрами с диаметром поршня 400 мм. Зажим рулона на головках осуществляется подачей рабочей жидкости под поршень диаметром 360 мм; при этом перемещается внутренний вал головки и клиновыми поверхностями раздвигает сегменты (цанги), увеличивая диаметр головки. Привод каждой головки осуществляется электродвигателем мощностью 200 кВт (400/1200 об/мин) через двухступенчатый редуктор (’ = 2,1×2,84=6). Гидроцилиндр разжатия головки имеет диаметр поршня 360 мм, ход 100 мм; гидроцилиндр перемещения салазок: диаметр поршня 400 мм, диаметр штока 150 мм, ход поршня 900 мм, давление масла 5,5 МПа.

Рис. 1. Разматыватель двухцанговый

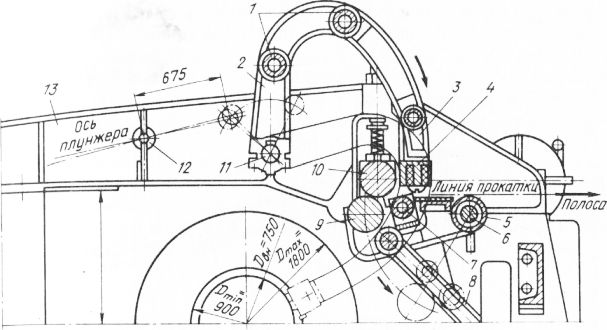

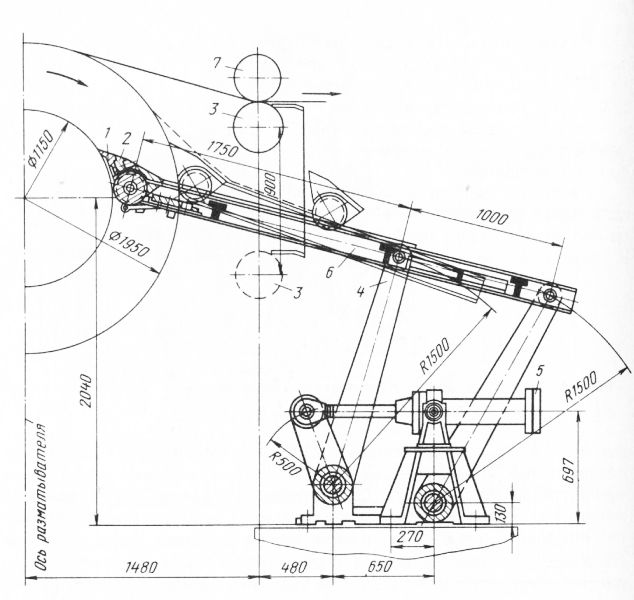

Рис. 2. Электромагнитный отгибатель конца рулона Поворачиваясь вокруг оси. электромагнит опускается вниз до соприкосновения с рулоном, захватывает конец его полосы, отгибает его и затем поднимает вверх. После этого при помощи шатуна нижние ролики поднимаются л прижимают полосу к верхнему приводному валику 10. При вращении последнего полоса разматывается с разматывателя, правится роликами (три ролика способны выправлять только одностороннюю рулонную кривизну полосы) и подается для прокатки. Скорость разматывания 0,5 м/с, усилие на верхний ролик при прокатке 100 кН, масса рулона до 15 т. На многих станах холодной прокатки прокатывают полосу из обычных магнитных (углеродистая сталь), а также и немагнитных материалов (например, нержавеющая сталь). В этом случае применяют скребковые отгибатели. На рис. 3 показан сребковый отгибатель конца полосы, установленный у разматывателя дрессировочного четырехвалкового стана 1500 конструкции ВНИИметмаша и НКМЗ. Скребок, изготовленный из легированной стали, хорошо сопротивляющийся износу (например, хромо-вольфрамомарганцовистой), прикреплен к головке, шарнирно установленной на конце рычажной рамы. При помощи рычажно-параллелограммного механизма, приводимого гидравлическим цилиндром, скребок прижимается к рулону и при вращении барабана разматывателя отгибает конец полосы. Последний прижимается затем нижним роликом к верхнему приводному ролику и направляется этими роликами к валкам стана.

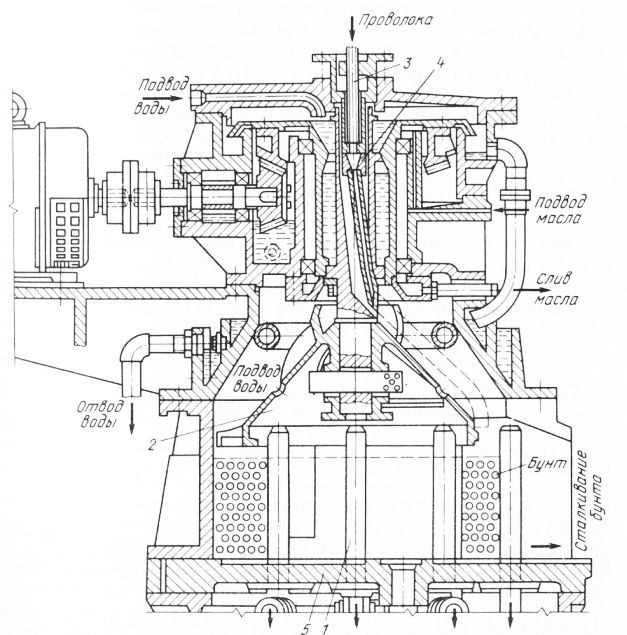

Рис. 3. Скребковый отгибатель конца рулона Конструкция скребкового отгибателя весьма проста и надежна в эксплуатации. Скребковые отгибатели подобного типа применяют также на станах, прокатывающих немагнитные цветные металлы и сплавы (например, дюралюминий). На рис. 4 показан общий вид моталки с неподвижным бунтом, установленный на непрерывном проволочном стане. Моталка предназначена Для сматывания проволоки диаметром 5—10 мм. Масса мотка 200— 250 кг. Пустотелый вал моталки приводится через зубчатую передачу; к концу этого вала прикреплен конус, вращающийся вместе с валом (на некоторых моталках вместо конической применена цилиндрическая зубчатая передача). Проволока из последней клети стана проходит по трубе внутри полого вала и поступает на конус, с помощью которого укладывается вокруг вертикальных пальцев. При этом моток проволоки находится в горизонтальном положении на плите 5. По окончании сматывания про-

Рис. 4. Проволочная моталка с неподвижным бунтом и осевой подачей катанки волоки пальцы опускаются при помощи рычажного механизма, а моток сталкивается на транспортер. Преимуществом моталки этого типа является то, что моток не вращается и сматывание проволоки может происходить при любой скорости ее подачи. Так, на современных Непрерывных проволочных станах проволока выходит из последней клети стана и поступает в моталку со скоростью 35—45 м/с. Кроме того, сбрасывание готового мотка осуществляется на ходу без остановки привода моталки, что позволяет через несколько секунд подавать в моталку новую проволоку. Следует отметить, что при сматывании в бунт происходит скручивание проката на 360° (на длине 7гД где D-диаметр витка) за каждый оборот приводного вала. Это скручивание не имеет существенного значения при сматывании горячей катанки круглого сечения, так как профиль ее при этом не изменится, а касательные напряжения в материале катанки будут незначительны. Однако в отличие от моталки с вращающимся бунтом и тангенциальной подачей металла на моталке с неподвижным бунтом нельзя сматывать простые мелкосортные профили некруглого сечения (например, овальную или квадратную катанку), так как при скручивании на 360° профиль их будет искажен. Эксплуатация моталок с неподвижным бунтом показала, что тяжелый направляющий конус ухудшает динамику привода моталки. Поэтому на некоторых заводах удалили конус вместе с концом приводного вала моталки, на котором он закреплен, и вместо конуса применили легкую изогнутую направляющую трубку (показана пунктиром), соединив ее с подводящей трубкой внутри полого приводного вала. В результате такой модернизации качество укладки витков проволоки не ухудшалось, но маховой момент вращающихся масс значительно уменьшился. Реклама:Читать далее:Машины и агрегаты для зачистки слитков, заготовок и готового прокатаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|