|

|

Категория:

Технология миниатюрных изделий Процесс ультразвуковой размерной обработки основывается на разрушении материала изделия при скалывающем и долбящем действии абразивных частиц под действием колеблющегося с ультразвуковой частотой инструмента, торец которого выполнен по форме требуемого конструктивного элемента. Процесс ультразвуковой обработки осуществляется следующим образом. При подаче напряжения от ультразвукового генератора в обмотку магнитострикционного преобразователя он изменяет свои размеры с частотой подводимого тока. Амплитуда продольных колебаний магнитострикционного или пьезокерамического преобразователя в среднем достигает 0,008—-0,015 мм. Для концентрации акустической энергии на меньшей площади и одновременного увеличения амплитуды колебаний инструмента в колебательной системе ультразвукового станка предусматривается концентратор. Инструмент крепят к нижнему концу концентратора. Амплитуда колебаний инструмента при этом достигает 0,08 — 0,1 мм. Для обеспечения процесса ультразвуковой обработки инструмент прижимают к обрабатываемой поверхности и под него подают абразивную суспензию. Острые края абразивных частиц 2, плотность которых достигает 40—100 тыс. см2 с большой частотой повторения ударов (16—25 тыс. ударов в 1 с) вызывают интенсивное разрушение материала изделия. В результате разрушения и скалывания микроскопических объемов материала изделия на нем образуется негативное изображение инструмента. Способность разрушаться под скалывающем действии абразивных зерен у различных материалов различная. Наиболее эффективен ультразвуковой метод при обработке изделий из стекла, кварца, кремния.

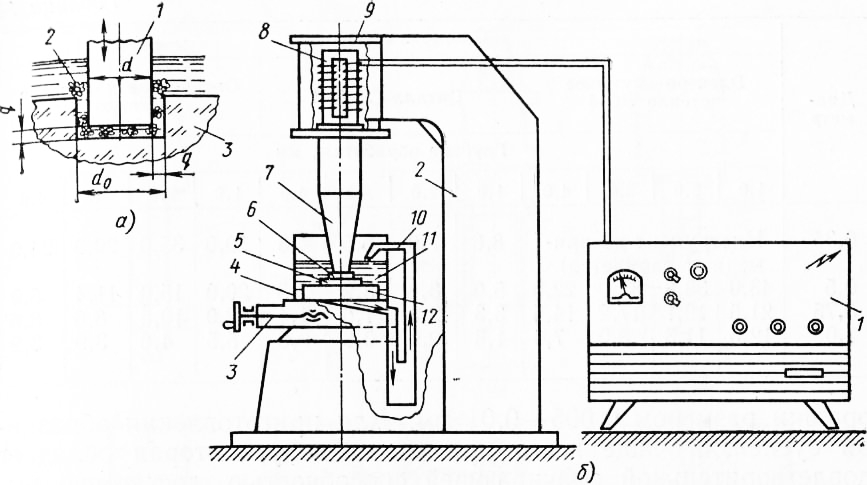

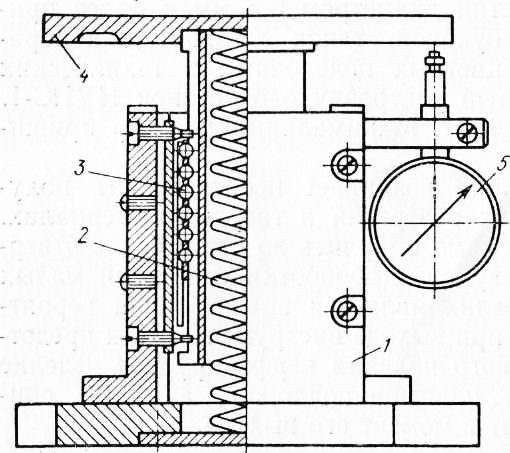

Рис. 1. Ультразвуковая размерная обработка

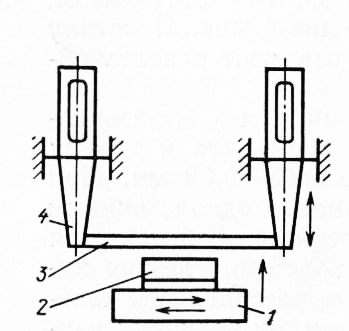

Производительность ультразвуковой обработки (или объем материала, разрушаемого и удаляемого в единицу времени) зависит от частоты подводимых колебаний, усилия прижатия инструмента к изделию, глубины обработки, типа и зернистости абразива, материала изделия и инструмента. В качестве рабочей среды используют абразивную суспензию, состоящую из материалов, которые тверже материала обрабатываемых изделий. К ним относятся карбид кремния, карбид бора, корунд, борсиликокарбид, природный и синтетический алмазный порошок и др. Наиболее часто для обработки изделий из стекла, керамики и других материалов применяются карбид бора и карбид кремния. Порошки из этих материалов обладают хорошей режущей способностью и имеют малую стоимость. Для ультразвуковой обработки используют, как правило, порошки мелкой зернистости со средним размером зерна 0,01— 0,04 мм. Для высокоточных и доводочных работ применяются порошки размером 0,005—0,01 мм. Для приготовления абразивной суспензии чаще всего применяют воду, которая обладает удовлетворительной смачивающей способностью, достаточно высокой плотностью и хорошими охлаждающими свойствами, а также минеральное или рафинированное масло. Абразивную суспензию приготовляют из расчета 45—55% по весу составляет жидкость, а остальное порошок. На рис. 1, б приведена схема ультразвукового станка. Магни-тострикционная (или пьезокерамическая) головка крепится к корпусу станка. Питание ее осуществляется от ультразвукового генератора. На передней панели генератора выведены приборы, тумблеры, рукоятки управления и настройки на требуемую частоту. Колебательная система станка состоит из магнитострик-ционного преобразователя и концентратора. Инструмент прижимается к поверхности обрабатываемого изделия, расположенного на подставке. Все это помещено в ванну с абразивной суспензией. Для эвакуации продуктов обработки и подачи свежей суспензии предусмотрена система ее регенарации и прокачки. Станок снабжен механизмами вертикальной и горизонтальной подач. Инструмент. Материалом для инструмента служат металлы и сплавы, имеющие меньшую твердость, чем обрабатываемая деталь, а следовательно, и меньший износ от абразивных частиц. Для инструмента используют малоуглеродистые, инструментальные, нержавеющие стали, медь и ее сплавы, вольфрам и другие материалы. Относительный износ инструментов из малоуглеродистых сталей 20, 35, стали 45 и У8, а также нержавеющей стали аустенит-ного класса составляет в среднем 3—4%. Инструмент выполняют сплошным или составным и крепят к колебательной системе ультразвукового станка с помощью резьбового соединения. Для точного крепления инструмента торцовую посадочную поверхность выполняют строго перпендикулярной оси инструмента и тщательно обрабатывают. Размеры рабочей части инструмента выполняются с учетом разбивки отверстий.

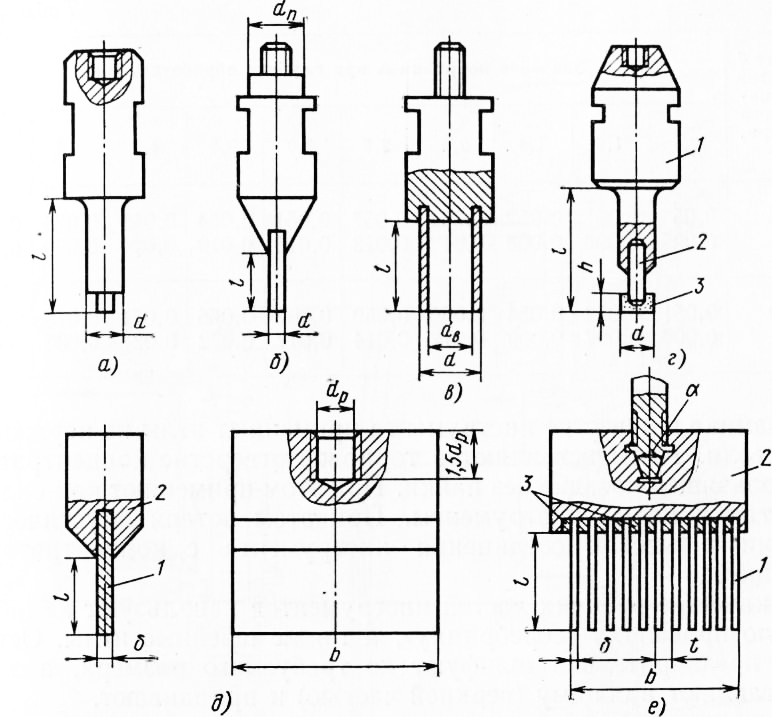

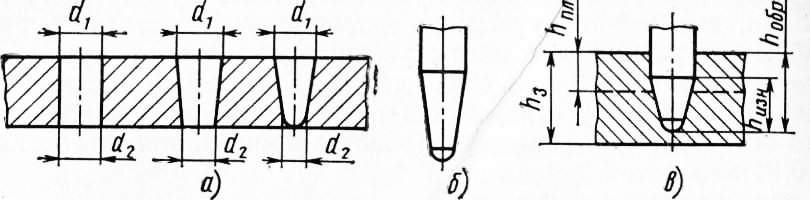

Рис. 2. Инструмент для ультразвуковой обработки

Размеры рабочего профиля инструмента для обработки отверстий уменьшают на величину поправки, а размеры внутреннего контура полого инструмента при обработке деталей по наружному контуру увеличивают на величину поправки. Крепление рабочей части к державке составного инструмента чаще всего производят пайкой. При обработке отверстий в минера-локерамике в качестве инструмента применяют иглы из нержавеющей стали. Иглы вставляют в торцовое отверстие концентратора по скользящей посадке без пайки. При этом применяют как сплошные, так и полые инструменты. При этом потери акустической энергии в местах соединения инструмента с концентратором невелики. В качестве рабочих частей инструментов используют калиброванную проволоку «серебрянку», а также швейные иглы. Острие иглы предварительно шлифуют до требуемого размера, а затем ее вставляют в обойму (верхней частью) и припаивают. Для изготовления одиночного или группового пустотелого инструмента применяют калиброванные никелевые трубки или медицинские иглы, имеющие наружный диаметр 0,15 мм и более. Перспективным направлением является применение вращающегося алмазно-абразивного инструмента. Тонкодисперсному порошку природных или синтетических алмазов методом гальваностегии и прессования придается форма, являющаяся зеркальным отображением формы полости, которую необходимо получить на изделии. С помощью цилиндрического штифта алмазную коронку припаивают к державке, которая в верхней части имеет резьбовое отверстие для крепления к акустической системе станка. В процессе работы инструменту сообщают не только ультразвуковые колебания, но и придают вращательное движение вокруг оси. Ультразвуковая обработка с использованием такого инструмента является более производительной по сравнению с обработкой в среде абразивной суспензии. Оборудование. Отечественной промышленностью для ультразвуковой обработки выпускаются как специальные, так и универсальные малогабаритные станки. На рис. 3, а приведена схема настольного ультразвукового станка МЭ-22, предназначенного для обработки алмазных волок, используемых в производстве тонкой прецизионной медной, вольфрамовой, алюминиевой и других проволок. Ультразвуковой станок служит для изготовления новых алмазных волок, а также для исправления изношенных.

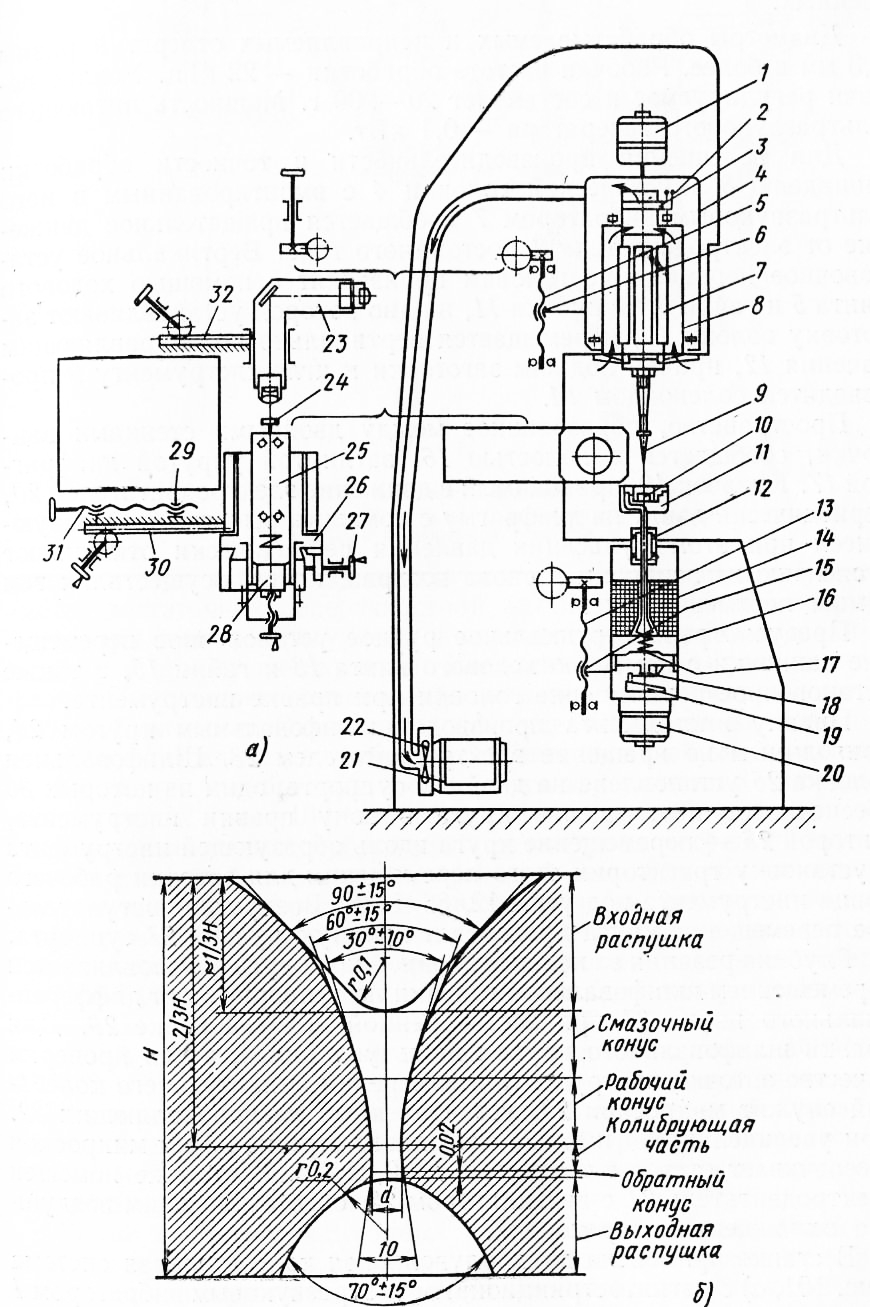

Рис. 3. Ультразвуковая обработка алмазных волок

Диаметры обрабатываемых и исправляемых отверстий равны 0,3 мм и более. Рабочая частота обработки — 22 кГц. Усилие подачи регулируемое и составляет 20—200 г. Мощность питающего ультразвукового генератора —0,1 кВт. Для повышения производительности и точности обработки шпинделю акустической головки с вмонтированным в него ультразвуковым вибратором сообщается вращательное движение от электродвигателя постоянного тока. Вертикальное установочное перемещение головки производят с помощью ходового винта и гайки. Ванночка, на дно которой устанавливают заготовку волоки, перемещается вертикально по направляющим качения, причем поджим заготовки к игле-инструменту производится соленоидом. Пространство, образованное между двойными стенками ванночки, сообщается с полостью, затянутой упругой диафрагмой. Кулачок, приводимый в движение электродвигателем, периодически давит на диафрагму с помощью рычага. Образующиеся при этом пульсации давления периодически откачивают суспензию из ванночки и снова возвращают ее, осуществляя тем самым перемешивание. Предусмотрено вертикальное ручное установочное перемещение ванночки с помощью ходового винта и гайки, а также установочное перемещение головки при правке инструмента. Правку инструмента производят шлифовальным кругом, приводимым во вращение электродвигателем. Шлифовальная головка установлена на двойном суппорте, один из которых обеспечивает перемещение круга в зону правки инструмента, а второй — перемещение круга вдоль образующей инструмента и установку траектории этого перемещения для заточки рабочего конца инструмента под углы 12, 36 и 90°. Возвратно-поступательное перемещение круга производят вручную ручкой суппорта. Глубина резания за каждый двойной ход круга обусловливается перемещением шлифовальной головки по суппорту от дифференциального винта при застопоренной ходовой гайке. Для правки шлифовального круга используют алмаз, а для проверки качества заточки инструмента и измерения амплитуды его колебаний служит микроскоп, установленный на направляющих. При увеличении 35х и длине свободного отрезка 23 мм микроскоп обеспечивает отсчет с точностью до 0,02 мм. В станине помещен электродвигатель с вентилятором, обеспечивающим воздушное охлаждение вибратора. В станке применена двухполуволновая колебательная система с магнитострикционным ультразвуковым вибратором из никеля, катеноидальным концентратором и опорным резонансным фланцем. Катеноидальный концентратор обеспечивает необходимое усиление амплитуды колебаний прикрепленного с помощью гайки сменного инструмента. Кроме того, он отличается достаточной поперечностной жесткостью и в то же время благодаря своей конфигурации не мешает производить абразивную заточку и правку инструмента. Крепление опорным резонансным фланцем переменного сечения обеспечивает малые потери ультразвуковой энергии. Отверстия во фланце служат для прохода воздуха, охлаждающего вибратор. Подвод тока возбуждения и подмагничивания к вибратору производится через щетки и контактные кольца.

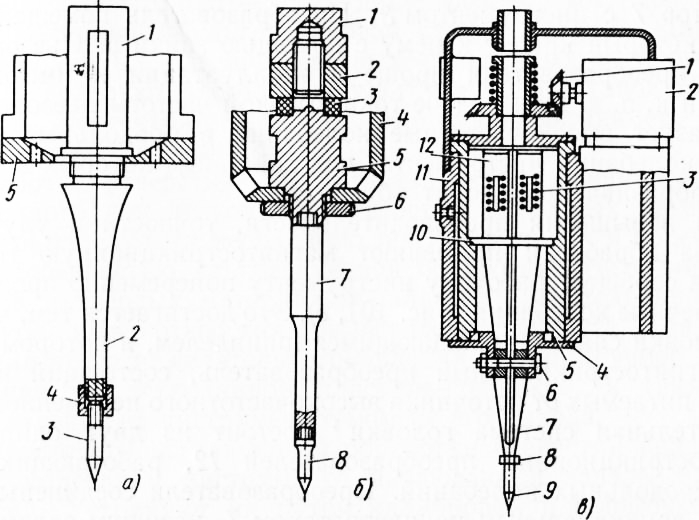

Рис. 4. Головки ультразвуковых станков:

а — магнитострикционная; б — пьезокерамическая; в — магнитострик-ционная повышенной точности

Все органы электроуправления и контроля сосредоточены на панели станка. Амперметр, измеряющий величину тока в соленоиде, служит для определения силы прижима заготовки волоки к инструменту. Источником высокочастотного переменного тока, питающего вибратор, является ультразвуковой ламповый генератор УМ2-01 с независимым возбуждением. Заготовка волоки прижимается к инструменту с силой 60—80 Г. Обработку ведут в водной суспензии синтетического алмазного порошка АСМ14 — АСМ40 из расчета 0,7 карат алмазного порошка на 1 карат кристалла алмаза. Может быть использован и естественный алмаз, но синтетический дешевле в 1,8 раза. Концентрация алмазного порошка берется около 12% по массе для естественного алмаза и 16—20% —для синтетического. Кроме магнитострикционных преобразователей для целей обработки получили распространение пьезокерамические преобразователи, в которых в качестве источника механических колебаний используют пьезокерамику. Пластина из пьезокера-мики посажена на стержень корпуса и прижата через рабочую прокладку гайкой. К нижнему концу корпуса прикреплен концентратор с инструментом. Преобразователь помещен в стакан, который крепят к нему с помощью гайки. Пьезокерами-ческие преобразователи проще в эксплуатации и имеют более высокий к. п. д. При подаче тока высокой частоты пьезокерамика преобразует высокочастотные колебания в продольные механические колебания инструмента, под действием которых в присутствии абразива происходит обработка. Для повышения производительности, точности и улучшения качества обработки применяют магнитострикционную головку, которая сообщает рабочему инструменту попеременно продольные и поперечные колебания. Это достигается тем, что корпус головки снабжен вращающимся шпинделем, в котором укреплен магнитострикционный преобразователь, состоящий из двух частей, питаемых от источника высокочастотного переменного тока. Колебательная система головки состоит из двух одинаковых магнитострикционных преобразователей, работающих в режиме продольных колебаний. Преобразователи соединены с разрезным двухканальным концентратором, несущим зажим для инструмента. Концентратор прикреплен к стакану опорными фланцами , находящимися соответственно в пучности и в узле смещения. Стяжка обеспечивает жесткость концентратора. Стакан вращается в корпусе с помощью электродвигателя через зубчатую передачу. Обмотки магнитострикционных преобразователей питаются от двухфазного генератора, имеющего сдвиг фаз 180°. Обмотки могут быть переключены на работу в однофазном режиме. Помимо описанного выше станка для обработки круглых и профильных отверстий малых диаметров применяют ультразвуковые станки ЛЭ-400, А.209.05 и др. Ультразвуковой станок ЛЭ-400 предназначен для обработки точных отверстий диаметром от 0,2 мм и более различной формы и конфигурации, пазов, щелей, разрезки и раскроя заготовок из твердых материалов. Наличие ручной микрометрической подачи изделия к инструменту позволяет повысить чувствительность подачи, благодаря чему на станке можно производить обработку малых конструктивных элементов с высокой точностью. Если станок имеет магнитострикционный преобразователь, то он должен быть укомплектован лампово-транзисторным генератором УЗГ-0,2ЛТ мощностью 200 Вт; если же он имеет пьезокерамический преобразователь, то полупроводниковым генератором мощностью 100 Вт. Последний имеет фиксированную частоту 22 кГц и не требует дополнительных регулировок. Станок оснащают набором приспособлений и специальной оснасткой, расширяющей его технологические возможности. Для размерной обработки отверстий диаметром 0,5 мм и более применяют настольный ультразвуковой станок УЗСН-З. Для обработки ювелирных изделий, цветных поделочных и технических камней используют настольный ультразвуковой станок НУПС-1. Мощность его генератора 100 Вт. Минимальный диаметр пришиваемых отверстий —0,2 мм. Обработка отверстий. Часто возникает необходимость получения одного или нескольких отверстий в твердых материалах. В некоторых случаях необходимо получить до ста и более отверстий. Особенностью ультразвуковой обработки отверстий малых размеров в твердых материалах является значительная вероятность скола краев отверстия при выходе инструмента. Для предотвращения этого нежелательного явления перфорируемое изделие приклеивают к стеклянной пластине-подложке, а также снижают давление на инструмент в момент его выхода. В процессе ультразвуковой обработки отверстий ввиду поперечных колебаний инструмента наблюдаются завалы на входе отверстий. Устраняют их путем калибровки и шлифованием по плоскости. В зависимости от количества, расположения, размеров отверстий в изделиях применяют соответствующую технологическую оснастку. Так, для получения одиночных отверстий применяют инструмент с одним рабочим элементом. Обработку отверстия при этом ведут с использованием накладного шаблона-кондуктора. Он имеет посадочную поверхность по наружному или внутреннему контуру изделия. В шаблоне предусмотрено направляющее отверстие для ориентации и прохода инструмента. Минимальную высоту направляющего отверстия принимают равной одному или полутора диаметрам прошиваемого отверстия. Шаблоны изготавливают из легкообрабатываемых материалов. Ультразвуковую обработку, например, применяют для прошивания 81 отверстия диаметром 0,8 мм в ситалловой плате толщиной 0,5—0,6 мм. При этом используют многоэлементный (81 элемент) инструмент с запаянными калиброванными штырями. Заготовку платы в разогретом состоянии приклеивают шеллаком к стеклянным подкладкам, размеры которых в плане несколько превышают размеры платы, а базовые края последней на 0,5—• 1,0 мм выступают за кромки подкладки, что позволяет правильно ориентировать деталь по упорам установочного приспособления. Приклеивание осуществляют для того, чтобы исключить возникновение сколов при выходе инструмента из материала. По окончании обработки стеклянную подкладку разогревают и отсоединяют изделие. Поверхность подкладки очищают от остатков клея и используют повторно, приклеивая изделие к другой ее плоскости. С помощью шаблона приспособление базируется относительно инструмента, а затем крепится струбцинами к основанию пружинного столика, установленного на столе ультразвукового станка. Пружинный столик служит для плавной подачи и обеспечения стабильности прижима. Он состоит из неподвижного корпуса, в обойме которого по шариковым направляющим перемещается основание. Перемещение осуществляется под действием спиральной пружины. Для измерения величины перемещения стола предусмотрен индикатор. Столик обеспечивает плавную подачу обрабатываемой платы, с усилием около 50 г и его применение уменьшает поломку инструмента и изделий.

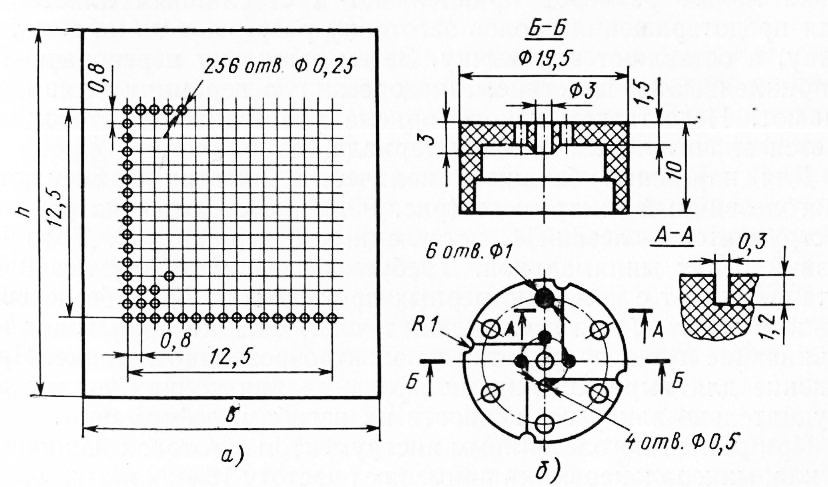

Рис. 5. Пружинный СТОЛИК для плавной подачи при ультразвуковой обработке

Ультразвуковым инструментом является ступенчатый концентратор, в торце которого выполняются отверстия в соответствии с расположением отверстий в плате. Из калиброванной стальной проволоки диаметром 0,8 мм нарезают штыри. Концы штырей и отверстия концентратора лудят оловом, а затем паяют встык. После пайки торцы штырей шлифуют; при этом на штыри надевают кондуктор, предотвращающий их деформацию. Вылет штырей около 6 мм. Закрепив в приспособлении подкладку с платой, приспособление базируется относительно закрепленного на концентраторе инструмента. Затем приспособление крепят к основанию пружинного столика. До износа инструмента установочное приспособление не переналаживают и не снимают с пружинного столика, а И лишь заменяют обработанную плату (приклеенную на подкладку) новой, приготовленной для обработки. Только после замены или перестановки инструмента производят переналадку установочного приспособления. В качестве абразива используют порошок карбида бора, водную суспензию которого наносят кисточкой на поверхность платы. Подача абразивной суспензии насосом в данном случае неприемлема, так как при этом портится полированная поверхность платы, загрязняется приспособление и столик. В то же время при небольших толщинах прошиваемых плат вполне достаточно небольших порций абразива, подаваемых в рабочую зону кисточкой. Перемещением головки станка инструмент опускают на поверхность платы до тех пор, пока основание столика не переместилось на 5—10- мм. После этого головку станка фиксируют, а шкалу индикатора столика устанавливают в нулевое положение. Затем на ультразвуковой генератор подают напряжение. Генератор выводят на оптимальную частоту и производят прошивку отверстий. Глубина обработки должна превышать толщину платы на 0,2 — 0,3 мм, что контролируется по индикатору. Желательно при обработке каждой новой платы увеличивать глубину прошивания отверстий на 0,3—0,5 мм с тем, чтобы по мере износа штырей обеспечить калибровку отверстий в плате неизношенной их частью. Это обеспечит более высокую точность прошивания отверстий (до +0,05 мм). После окончания обработки генератор выключают, основание столика опускают и снимают подкладку с платой, а в приспособление вставляют очередную плату. Время прошивания 81 отверстия в плате составляет около 2 мин. Стойкость инструмента до переточки составляет 8—10 изделий, а до полного износа —около 50 плат. После износа инструмента в концентратор впаивают новые штыри и его используют для дальнейшей обработки. В настоящее время разработан технологический процесс ультразвукового прошивания в стекле глубоких отверстий малого диаметра с отношением длины к диаметру до 200 : 1. Обработку отверстия производят в два-три этапа с последовательным введением все более длинных инструментов. Инструмент полый, покрытый мелкими кристаллами натуральных алмазов, обработанных и ориентированных так, чтобы обеспечить оптимальное резание. Закрепление алмазов — гальваническое. Станок имеет повышенную жесткость станины, увеличенную мощность акустической головки и приводных электродвигателей, двухскоростную систему подачи. При прошивании отверстия диаметром 1,6 мм длиной 305 мм в стекле вначале производят прошивание отверстия длиной 13 мм, затем вторым инструментом длиной 152 мм и, наконец, третьим инструментом до 305 мм. Инструмент имеет частоту вращения 4500 об/мин при частоте ультразвуковых колебаний 20 кГц и амплитуде 0,03 мм. Охлаждение зоны резания осуществляется равномерной струей воды, поступающей через центральную часть инструмента. Сочетание вращения инструмента и продольных его колебаний позволяет производить обработку при малых осевых усилиях, что уменьшает износ инструмента. Аналогичным образом производят обработку отверстий менее 1 мм. Для изготовления многоотверстных ферритовых пластин (МФП) запоминающих матриц в настоящее время наиболее широко применяют два метода: а) литье под давлением с последующим отжигом; б) ультразвуковую обработку отожженных ферритовых заготовок с помощью многоэлементных инструментов. При изготовлении МФП методом литья получают отверстия не менее 0,3—0,6 мм. Ультразвуковая же обработка позволяет получить отверстия диаметром 0,17—0,18 мм при высокой точности шага.

Рис. 6. Ультразвуковая обработка многоотверстных ферритовых пластин

Крепление рабочих элементов к основанию инструмента производят припоем ПОС-61. Инструмент резьбовым хвостовиком крепят в концентраторе ультразвукового станка. Обработку ведут при следующих режимах: При этом используют абразив марки М10, М14 и карбид кремния. Одним инструментом последовательно прошивают пять заготовок. Глубина обработки отверстий первой заготовки составляет 0,5 мм, а для второй и последующих заготовок (с учетом износа рабочих элементов) —Соответственно 0,55; 0,6; 0,65 и 0,7 мм. Форма отверстий, получающаяся в результате ультразвуковой обработки, показана на рис. 103, а. Коническая форма отверстий обусловливается износом рабочих элементов инструмента. Разделение заготовки на пять готовых МФП размером 21 X 3 X 0,43 мм производят путем прорезки в ней плоским ультразвуковым инструментом узких пазов и последующего шлифования стороны, противоположной обработанной ультразвуком, до толщины 0,43 мм. Влияние износа рабочего элемента инструмента и глубины обработки на точность отверстия можно установить при рассмотрении рис. 103, в. Для исключения влияния первого фактора на величину диаметра отверстия изношенная часть рабочего элемента инструмента должна находиться за пределами толщины готовой пластины. Изменение глубины обработки и применение соответствующих абразивов (в частности, марки М7) позволило уменьшить брак по отверстиям d1 приблизительно до 7%, а по отверстиям d2— до 6%. Дальнейшее снижение брака и ужесточение допусков на диаметр отверстия связано с проведением дополнительных технологических мероприятий (отделение крупных фракций абразива для получения большей однородности его состава, применение абразива из синтетических алмазов, увеличение стойкости рабочих элементов инструмента). Примером эффективной обработки большого количества отверстий групповым инструментом является получение 256 отверстий диаметром 0,25 мм, в ферритовой пластине. Шаг отверстий 0,8 мм. Обработка велась на ультразвуковом станке с использованием группового инструмента, состоящего из впаянных калиброванных штырей в количестве, равном числу отверстий. Время обработки составило 1 мин. Обработку конструктивных элементов изделия производят на станке 4770 по накладному шаблону, с помощью которого ориентируют изделие относительно инструмента. Применение ультразвуковой обработки позволило сократить процент брака и повысить точность изготовлений изделий. Раскрой и вырезание изделий. Ультразвуковым способом производят вырезание миниатюрных изделий, раскрой материала, прорезание пазов и других конструктивных элементов малых размеров.

Рис. 7. Изделия, полученные ультразвуковой обработкой

Ультразвуковой раскрой материалов применяют в основном для вырезания заготовок из полупроводниковых материалов, технических камней, металло- и минералокерамики. Для получения одного реза применяют одиночный инструмент ножевидной формы. Толщину б его рабочей части берут наименьшей (0,1—0,8 мм) с тем, чтобы свести к минимуму потери материала. Разрезаемую заготовку на столе ультразвукового станка ориентируют относительно инструмента так, чтобы плоскость реза была параллельна ее базовой плоскости. Для выверки относительного расположения плоскости реза к базовой поверхности применяют шаблоны или плоскопараллельные плитки. Фиксацию заготовки на станке производят эластичными прижимами. Заготовки малых размеров приклеивают к стеклянным пластинам. Для предотвращения сколов заготовку разрезают не на всю толщину, а оставляют перемычку. Затем заготовку переворачивают и приклеивают к пластине, а недорезанную перемычку сошлифо-вывают. Недостатком такого приема разрезания заготовок является значительный отход материала. Для нарезания большого количества пластин применяются многолезвийный инструмент, состоящий из рабочих инструментов — лезвий , вставленных в державку. Толщину лезвий берут минимальной. Требуемый шаг t между лезвиями устанавливают с помощью мерных прокладок. Для обеспечения равного вылета I для всех лезвий после их пайки производят выравнивание путем приработки на электроэрозионном станке. Применение для выравнивания шлифования для тонких лезвий затруднительно ввиду возможности их изгиба и деформаций. При резке многолезвийным инструментом заготовок из кварца, стекла, минералокерамики применяют частоту 18—22 кГц и удельное давление инструмента 0,4—0,5 кГс. Резку кристалла кварца сечением 16 X 16 мм на пластины толщиной 0,4 мм инструментом, состоящим из 20 лезвий, производят в течение 4 мин. Пластину толщиной 0,08 мм от кристалла германия отрезают однолезвий-ным инструментом в течение 5 мин. Для приготовления абразивной суспензии при ультразвуковой резке заготовок из кварца, кремния, турмалина и других применяют карбид бора с размером зерна 0,05—0,08 мм. При отрезке тонких пластин из хрупких материалов однолезвийным инструментом имеют место случаи их разрушения, что объясняется возникновением поперечной составляющей колебаний лезвия инструмента. Для устранения этого необходимо рассчитывать колебательную систему так, чтобы свести к минимуму величину данной составляющей. Кроме того, в ряде случаев применяют многолезвийный инструмент, при разрезании которым внутренние лезвия испытывают в меньшей степени влияние поперечной составляющей, чем крайние. Для раскроя и вырезания миниатюрных изделий и заготовок применяют специализированный ультразвуковой вырезной полуавтомат 4770А. На станке вырезают диски диаметром от 1 мм и более, а также производят раскрой на квадраты размером 1 X X 1 мм пластин кремния, германия и других твердых материалов. При раскрое и вырезании, как и при размерной обработке изделий из полупроводниковых и других хрупких материалов, важно правильно выбрать величину усилия подачи инструмента, так как при чрезмерном давлении возможно разрушение изделия или значительные сколы материала, причем на выходе инструмента усилие необходимо снижать. Величина усилия зависит от толщины обрабатываемой заготовки. Так, при толщине материала 0,1—0,15 мм максимальное усилие составляет 0,4 кГ; при толщине 0,15—0,4 мм — 1,0 кГ и при 0,4—1,0 мм — 1,5 кГ. Разрезание и раскрой тонких заготовок из твердых материалов, а также получение узких пазов можно производить на специальной установке — ультразвуковой ножовке. Принципиальная схема однолезвийной ультразвуковой ножовки приведена на рис. 105. Она состоит из двух акустических головок, к концентраторам которых припаяна стальная лента (материал сталь У8А, 65Г, 60С). Ленту размещают над обрабатываемой заготовкой, которая приклеена к столу. Установка смонтирована на ультразвуковом станке 4770 и снабжена двумя специальными приставками: а) состоящей из двух акустических головок, установленных на подвижной раме, которая может перемещаться в вертикальной плоскости по шариковым направляющим станка; на раме укреплены также приспособления для зажима и растяжения ленты; б) состоящей из двигателя, подвижного рабочего стола с ванной и механизма горизонтального перемещения стола. Вертикальное перемещение режущей ленты и создание давления между лентой и заготовкой производится функциональными механизмами станка.

Рис. 8. Изделия, обрабатываемые ультразвуковым методом

Технология резания следующая: между лентой и заготовкой создается давление; включается насос, подающий абразивную суспензию в зону реза; при этом заготовке сообщают возвратно-поступательное движение относительно ленты. Затем включают генератор ультразвуковых колебаний; под действием возникших в ленте ультразвуковых колебаний частицы абразива ударяют по заготовке, в результате чего происходит ее разрезание. Толщина ленты 0,15—0,35 мм. Помимо разрезания и раскроя заготовок ультразвуковым методом производят обработку миниатюрных изделий по контуру. Если изделие относительно простой формы, то обработку производят за одну операцию. Для получения изделий сложных форм применяют многооперационную обработку. За одну операцию производят вырезание пьезоэлементов из турмалина. Размеры их составляют 0,5 X 0,5 X 1 мм. Для вырезания микропьезоэлементов применяют многолезвийный инструмент с толщиной лезвий 0,08 мм. В качестве абразива применяют микропорошок карбида бора М28. Время вырезания 25 заготовок на ультразвуковом станке УЗСН-З мощностью 0,4 кВт, составило 12 мин. Изделия, имеющие различные конструктивные элементы малых размеров (фасонные полости, пазы, прорези), получают за несколько операций путем последовательной обработки по элементам контура. Такая технологическая последовательность удлиняет цикл изготовления изделия, но упрощает конструкцию, форму инструмента и несколько повышает его стойкость. Точность при многооперационной обработке за счет большего количества установов меньше, чем при однопозиционной обработке. Обработка пазов и щелей в изделиях из труднообрабатываемых материалов.

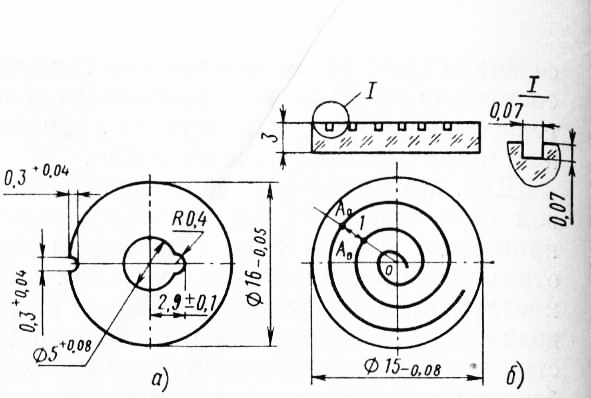

Рис. 9. Схема однолезвий-ной ультразвуковой ножовки

Он имеет два конструктивных элемента размерами 0,3+0’04 и R 0,4 мм. Обработку этих элементов производят после обработки изолятора по наружному контуру и центрального отверстия. Предварительно изделия приклеивают на стеклянную пластину. Инструментом для обработки паза 0,3+0’04 мм является металлическая вставка диаметром 0,3 мм, закрепленная в концентраторе. Для правильной установки изолятора относительно инструмента применяют специальную стойку с оправкой. Штучное время на обработку одного паза на ультразвуковом станке УЗСН-З составило 30—40 с. Аналогично производят обработку и внутреннего паза R 0,4 мм. При использовании группового инструмента общее время обработки значительно сокращается. На поверхности пластины из кварцевого стекла необходимо нанести паз шириной и глубиной 0,07 мм, выполненный по спирали Архимеда. Шаг спирали А0А0 = 1 мм. Для обработки паза-спирали применяют составной инструмент. В стальной концентратор, на торцовой поверхности которого выполнена спиральная канавка, вставлена стальная лента толщиной 0,07 мм, которой предварительно придана форма спирали. Для правильной установки стеклянной пластины-заготовки применен установочный шаблон, выверенный на соосность с концентратором-инструментом. Обработку производят на ультразвуковом станке ЛЭ-400. Вопросы точности ультразвуковой обработки. При ультразвуковой обработке следует учитывать вопросы точности, так как разрушающему действию абразивных зерен подвергается не только изделие, но и инструмент. Получаемое в изделии отверстие конической формы имеет размеры, несколько большие по сравнению с размерами инструмента. Боковой зазор между инструментом и стенкой полученного отверстия примерно равен диаметру зерна абразива, применяемого при ультразвуковой обработке. Это возникает вследствие биения инструмента и шпинделя акустической головки при вращении. Конусность отверстия растет с увеличением диаметра инструмента в пределах 1,8—3,5° за счет возрастания времени воздействия зерен абразива на инструмент. Овальность отверстий находится в пределах ±0,01 мм. Поэтому для получения отверстий требуемых размеров в ряде случаев прибегают к уменьшению размеров инструмента на величину разбивки. Величина уменьшения размеров инструмента может колебаться в пределах 0,07—0,1 мм в зависимости от размеров отверстия, зернистости абразива, формы инструмента и др. Вследствие разрушения и износа инструмента под действием абразива, нарушающие точность воспроизводимого изображения, скругляются острые углы. Для частичного предотвращения этих нежелательных явлений прибегают к использованию нескольких инструментов — для чернового прохода, а затем для чистого, т. е. окончательного формирования отверстия. При этом практикой установлено, что каждый новый инструмент должен быть на 0,02—0,03 мм больше предыдущего с тем, чтобы исключить появление ступеней в полученном изображении. Шероховатость поверхности, получаемая в результате ультразвуковой обработки, обусловливается размером зерен абразива, видом материала изделия. В зависимости от конкретных условий шероховатость торцовой поверхности изображения колеблется в пределах Ra ^ 2,5—1,25 мкм для улучшения качества поверхности и уменьшения конусности отверстий следует применять более мелкие абразивы, учитывая, однако, что скорость обработки при использовании мелкозернистого абразива заметно падает. Учитывая, что к. п. д. ультразвукового генератора не превышает 0,4—0,6, а к. п. д. магнитострикционных преобразователей также невысок, стоимость обработки ультразвуковым методом весьма значительна. Поэтому рассмотренный метод применяют в тех случаях, когда изделие невозможно качественно обработать другими методами. Ультразвуковой метод эффективен при обработке изделий из стекла, керамики, фарфора, твердых сплавов, полудрагоценных и драгоценных технических камней, ферритов, полупроводников для прошивания круглых и профильных отверстий диаметром не менее 0,3—0,5 мм. При обработке меньших отверстий эффективность его значительно снижается вследствие необходимости частой правки и заточки инструмента. Реклама:Читать далее:Ультразвуковая сварка изделий малых размеровСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|