|

|

Категория:

Производство древесноволокнистых плит Быстроходные рафинеры изготовляются двух типов: а) с одним вращающимся и вторым неподвижным дисками; б) с двумя вращающимися дисками.

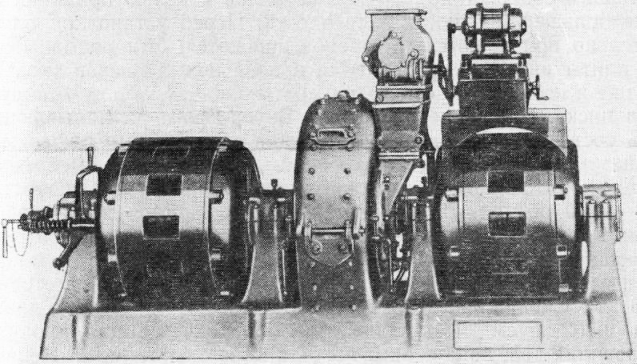

Рис. 1. Быстроходный рафинер с двумя вращающимися дисками

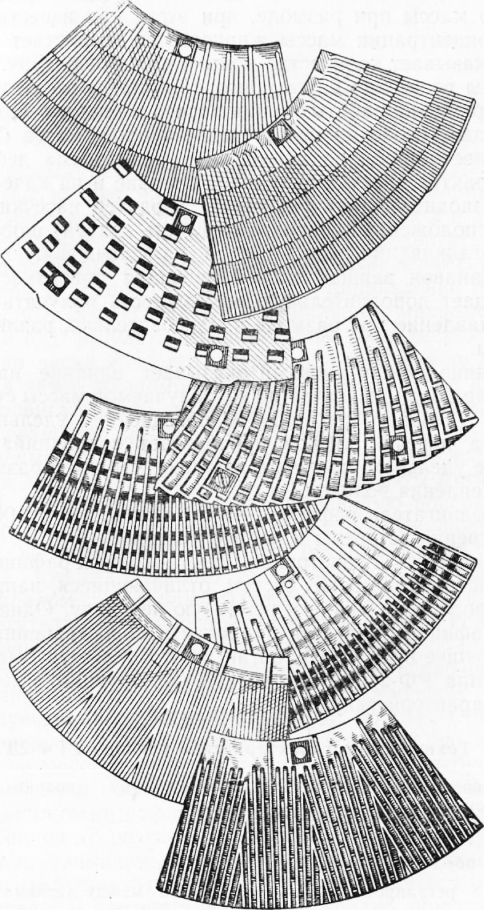

В рафинере первого типа щепа или другое волокнистое сырье поступает в середину между вращающимся и неподвижным дисками, отбрасывается центробежной силой к их периферии и проходит по спирали между рифлеными поверхностями неподвижного и вращающегося дисков, подвергаясь при этом измельчению вследствие давления между трущимися поверхностями размалывающих дисков. В некоторых конструкциях неподвижный диск заменен внутренним рифлением конструктивно усиленного корпуса рафинера. Этот тип быстроходного рафинера, сходного по устройству с рафинерами, применяющимися в производстве древесной массы, в настоящее время мало распространен из-за небольшой производительности и недостаточно высокого качества размола. Более совершенным типом быстроходного рафинера является рафинер с двумя дисками, вращающимися в противоположные стороны. Подача щепы или массы в быстроходный рафинер регулируется при помощи специальных питающих чугунных литых роликов, получающих переменное число оборотов от специальной регулирующей передачи, которая дает возможность изменять скорость в соотношении 6:1. При помощи сменных зубчатых звездочек предоставляется еще больше возможности изменения скоростей. Подача щепы в зону размола может происходить или между спицами одного из вращающихся дисков, либо через полый вал. Одновременно со щепой в рафинер подается теплая вода (t — 60°) в количестве, достаточном для получения из рафинера массы 7%-ной концентрации. Плиты имеют радиальное рифление, волнообразные выступы и углубления, насечку типа решетки. Изготовляются они из специального сплава, в основе которого лежит белый чугун с очень небольшим содержанием других металлов с целью придания отливке большей прочности и твердости. Перед установкой плиты тщательно притираются и уравновешиваются. У рафинера системы Бауер-Бросс размалывающая часть состоит из двух стальных дисков со сменными рифлеными кольцами. Диаметр дисков Л = 91,5 см. Каждый диск имеет самостоятельное вращение на горизонтальном валу со скоростью 1000—1200 об/мин. Диски при работе вращаются в противоположные стороны. У рафинера, как и дефибратора, имеется регулирующий механизм для глубокой установки дисков и микрометрический винт для точной их установки на расстояние 0,026 мм. Специальные пружины удерживают диски под давлением 0,702 кг/см2 и позволяют им расходиться для пропуска посторонних тел, попавших в пространство между ними. Небольшое удельное давление при размоле ограничивает режущее действие размалывающих поверхностей по отношению к волокнам. ОсшЛюе действие при размоле заключается в раздавливании, растирании, раздергивании волокон, что способствует сохранению их естественной длины. Этому способствует также применение повышенной температуры (в рафинер подается вода t = 60°, кроме того, происходит выделение тепла, образующегося от трения дисков при их вращении). Эти факторы, по аналогии с горячим дефибрированием, применяемым в древесно-массном производстве, также влияют на повышение жирности получаемой на рафинерах массы. Из главных факторов, влияющих на производительность и качество работы быстроходного рафинера, можно назвать следующие: а) число оборотов валов; б) окружная скорость размалывающих дисков; в) скорость подачи волокнистого сырья; г) количество воды; д) характер насечки размалывающих поверхностей; е) температура в рафинере; ж) затрата мощности; з) расстояние между дисками; и) точность конструкции. От числа оборотов дисков зависит число скрещиваний насечек и, следовательно, число разрезов в единицу времени, т. е. производительность рафинера. На производительность рафинера оказывает влияние окружная скорость дисков, зависящая не только от числа оборотов вала, но и от диаметра дисков. Скорость подачи волокнистого сырья влияет на скорость прохождения массы через рафинер и, следовательно, на качество размола и на производительность рафинера. Количество подаваемой воды определяет концентрацию массы при размоле, при этом, как известно, с повышением концентрации массы жирность ее возрастает. Косвенное влияние оказывает количество воды и на температуру. При недостатке воды возможно даже пригорание щепы во время размола из-за превращения работы трения дисков в теплоту. При большом избытке воды, особенно недостаточно теплой, масса будет получаться более тощей (по аналогии с «холодным» дефибрированием). Характер насечки оказывает влияние и на качество массы и на производительность рафинера. Характер насечки (глубина, форма, расположение канавок, округлость граней) влияют на скорость проталкивания массы через размалывающую зону, а от ширины канавок зависит размалывающая поверхность дисков; смена их дает дополнительную возможность получать различное удельное давление при размоле и, следовательно, различное качество массы.

Рис. 2. Сегменты размалывающих дисков

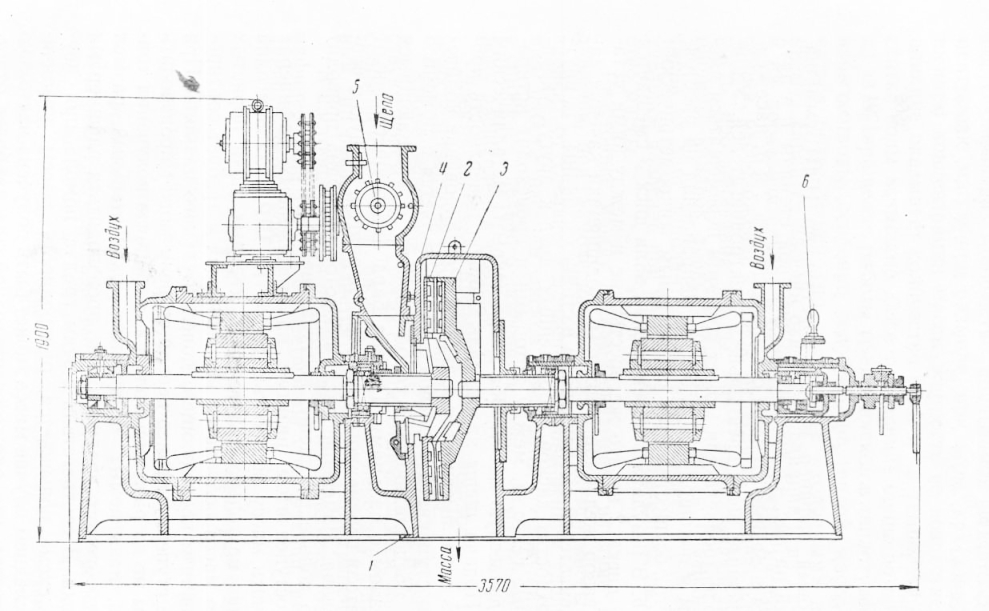

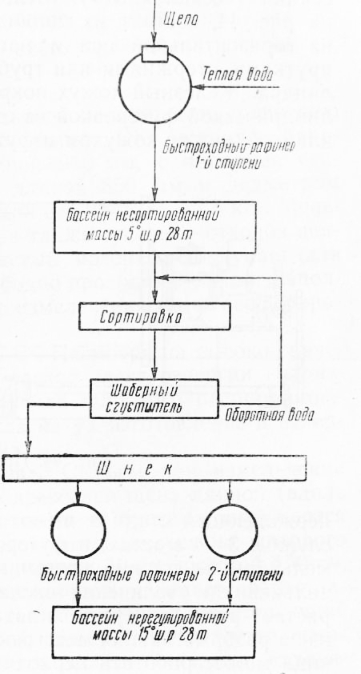

Расстояние между дисками оказывает влияние на удельное давление при размоле, качество же получаемой массы существенно зависит от удельного давления. С повышением удельного давления работа насечки дисков приобретает «режущий» характер, а снижение удельного давления изменяет характер размола в сторону расщепления волокон. Электродвигатели рафинера имеют мощность по 100 л. с. Они непосредственно встроены в корпус машины. Кроме описанной конструкции быстроходных рафинеров, существуют конструкции других систем, отличающиеся, например, способом привода через шкив и ременную передачу. Однако описанный тип рафинера является наиболее распространенным. В настоящее время разработан и изготовляется быстроходный рафинер типа РФ-2Д отечественной конструкции, имеющий следующую характеристику. Удлиненный вал электродвигателя может при этом перемещаться вместе с ротором и подшипником в осевом направлении на расстояние 90 мм, что осуществляется специальным микрометрическим устройством. В результате перемещения вала диск смещается относительно диска на это же расстояние и между ними устанавливается зазор желаемой величины. Подшипники качения валов электродвигателей смонтированы в стойках станины. На внутренних поверхностях дисков, обращенных друг к другу, укреплены рифленые секторы, между которыми и происходит истирание щепы в древесную массу. Оба диска закрыты металлическим кожухом. Подача щепы на размалывающую поверхность происходит через окна, имеющиеся в диске. Регулирование количества щепы, поступающей в рафинер, осуществляется с помощью питателя, представляющего собой воронку с вращающимся в ней барабаном с пальцами. Привод барабана осуществлен от электродвигателя переменного тока через вариатор, цепную и червячную передачи. Изменение числа оборотов барабана приводит к изменению количества щепы, поступающей в рафинер. При одноступенчатом размоле на современных рафинерах можно получить массу жирностью до 20° по ШР. Она пригодна для получения не только полутвердых, твердых, но и пористых плит. Однако масса получается неоднородной и требует сортирования, сгущения и последующего дополнительного размола. При работе в две ступени рафинер первой ступени может производить размол щепы не до размеров волокна, а лишь до получения тонких щепочек, называемых «спичками», окончательный размол которых до требуемого градуса будет производиться рафинерами второй ступени. В соответствии с этим градус помола при двухступенчатой схеме повышается, однородность массы увеличивается. В последнем случае масса может быть получена настолько высокого качества, что окажется пригодной для наиболее ответственных сортов древесно-волокнистых плит (например, ультрапористых) и для изготовления массовых сортов картона, где требуется степень помола 22—25° по ШР. Преимущество рафинера перед дефибрерами в данном случае будет заключаться в возможности использования щепы вместо балансов, что даст возможность утилизировать древесные отходы.

Рис. 3. Рафинер типа РФ-2Д:

1 — чугунная станина; 2 и 3 — стальные диски; 4 — кожух; 5 — питатель; 6 — микрометрическое устройство

В зависимости от метода использования рафинеров (в одну или в две ступени) изменяется их производительность и удельный расход энергии. При работе в одну ступень производительность различных типов рафинера на массе 20° по ШР составляет 4— 7 т/сутки, со снижением градуса размола производительность повышается. При двуступенчатом размоле производительность рафинеров на первой ступени может достигать 28 т/сутки. Соответственно будет меняться и удельный расход энергии на размол. При одноступенчатом размоле этот расход равен 450—500 квтч на 1 т, при двуступенчатом 525— 575 квтч на 1 т и более, в зависимости от желаемого градуса размола и типа машин. Повышение удельного расхода энергии по сравнению с дефибраторами объясняется менее интенсивной тепловой обработкой (температура подаваемой воды 40—60°) по сравнению с обработкой в дефи-браторах, где отделение волокон друг от друга при размоле облегчается высокой температурой пропарки (175°). Быстроходный рафинер может также применяться в схемах с камерой В-К для повышения градуса размола массы, полученной на дефибраторах и других размалывающих аппаратах первой ступени. Главными достоинствами быстроходных рафинеров являются компактность установки, малая затрата рабочей силы на обслуживание, возможность работы на различном исходном сырье и получения массы разного качества в широком диапазоне. Недостатком их являются: повышенный расход электроэнергии, сравнительная сложность устройства, что требует квалифицированного обслуживания, и сравнительно высокая их стоимость. Из сказанного ясно, что применение быстроходных рафинеров наиболее целесообразно при наличии дешевой энергии.

Рис. 4. Схема размола на быстроходных рафинерах в две ступени

Реклама:Читать далее:Другие, реже применяемые, методы размолаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|