|

|

Категория:

Деревообрабатывающие станки Конструкция На рейсмусовых станках фрезеруют в размер по толщине прямолинейные заготовки, одна пласть которых перед этим может быть обработана на фуговальном станке. Рейсмусовые станки широко используют для обработки внутренних слоев плит и щитов, а иногда и заготовок с криволинейной поверхностью. В этом случае применяют специальные приспособления. Станки оборудованы съемными или встроенными заточными устройствами.

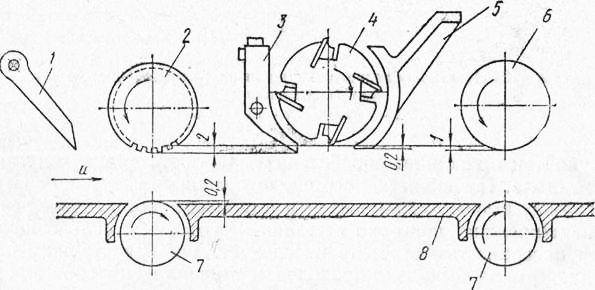

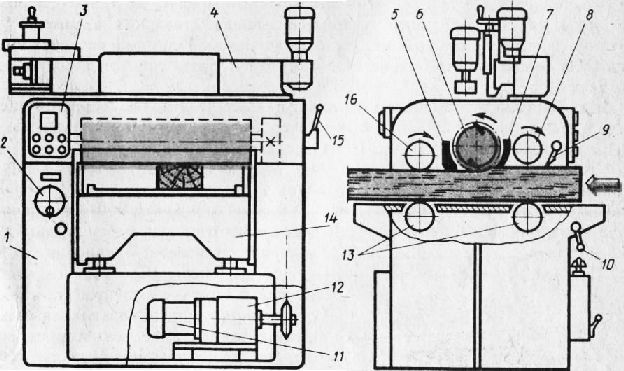

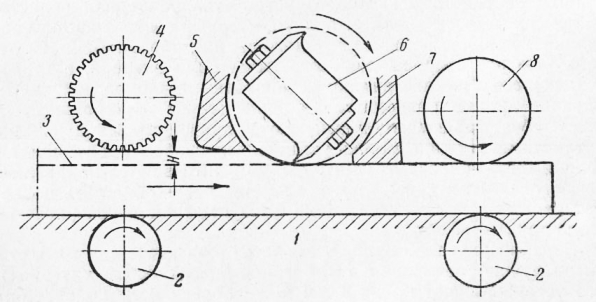

Рис. 1. Схема взаимного расположения элементов одностороннего рейсмусового станка:

1 — ногтевая защита, 2, 6 – верхние подающие валики, 3 — стружколоматель, 4 — ножевой вал, 5 — прижим, 7 — нижние подающие валики, 8 — стол

Рейсмусовые станки выпускаются односторонними и двусторонними. На односторонних одновременно может обрабатываться только одна пласть заготовки (верхняя), на двусторонних — обе пласти. Необходимо отметить, что создание базовых поверхностей на фуговальных станках и фрезерование в размер по толщине на односторонних рейсмусовых станках позволяют получить большую точность обработки, чем фрезерование в размер по толщине на двусторонних рейсмусовых станках.

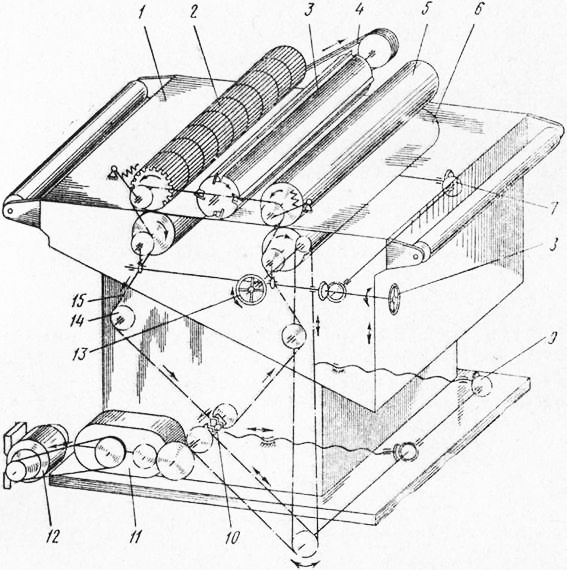

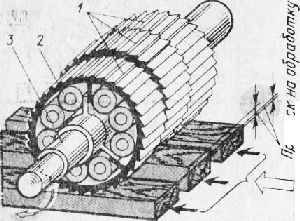

Рис. 2. Кинематическая схема одностороннего рейсмусового станка:

1 — стол, 2, 5 — верхние вальцы, 3 — ножевой вал, 4 — клиноременная передача, 6 — нижние вальцы, 7 — механизм установки нижних вальцов, 8 — маховичок регулировки положения нижних вальцов, 9 — механизм для подъема стола, 10— муфта, 11 — редуктор, 12 — электродвигатель механизма подачи, 13 — маховичок механизма настройки стола, 14 — звездочка, 15 — цепная передача

На одностороннем рейсмусовом станке заготовка проходит ког-тевую защиту, предупреждающую ее обратный вылет из станка, захватывается рифленым подающим валиком, прижимающим ее к столу с валиками, и подается на ножевой вал. Перед ножевым валом находится стружколоматель, который не только способствует надламыванию стружки, но и прижимает заготовку к столу и образует вместе с прижимом полость для удаления стружки. Ножевой вал, вращаясь, обрабатывает верхнюю пласть заготрвки. Благодаря прижиму заготовка продвигается без вибрации. Кроме того, прижим очищает обработанную пласть от стружек, что очень важно, так как при дальнейшем движении заготовки гладкий подающий валик может вдавить их в древесину. Ножевой вал станка смонтирован в подшипниках, закрепленных на вертикальных секциях станины. Он приводится в движение от электродвигателя через клиноременную передачу.

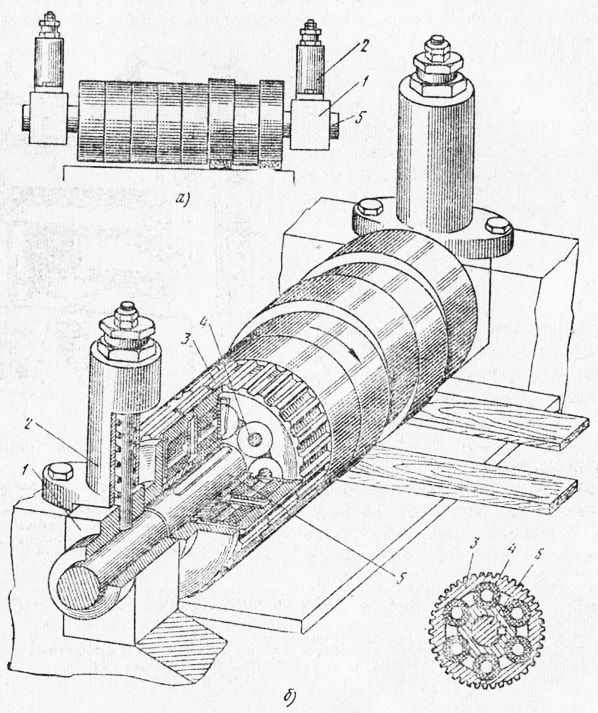

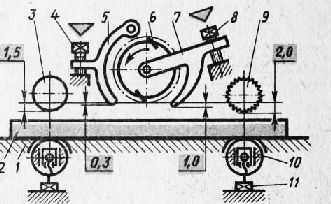

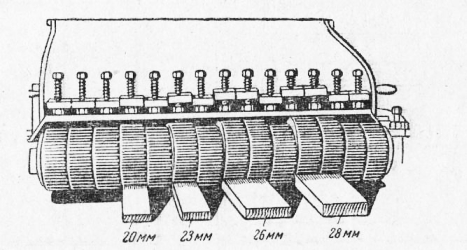

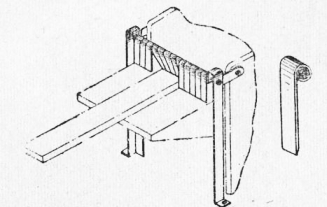

Рис. 3. Схема подачи заготовок секционным рифленым валиком (а) и конструкция валика (б):

1 — подшипник, 2 — стойка для крепления прижимного устройства, 3 — кольцо, 4 — резиновые пальцы, 5 — вал для установки колец

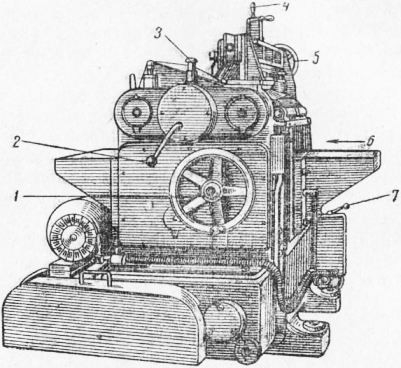

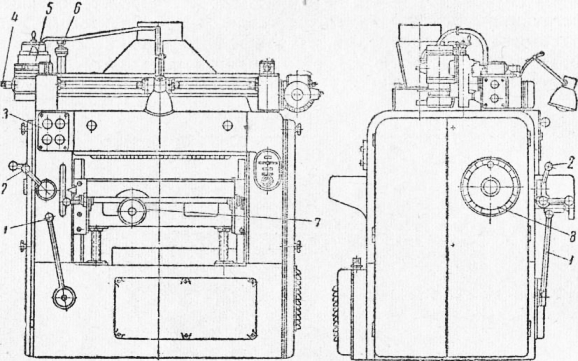

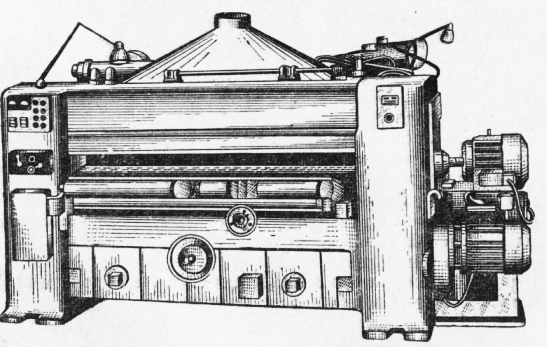

Органы подачи состоят из двух пар вальцов, расположенных по обе стороны ножевого вала. Верхние вальцы укрепляются на станине (или верхнем блоке), нижние — на столе, который можно поднимать и опускать механизмом. Механизм подъема стола работает от электродвигателя механизма подачи, а также маховичка. Верхние подающие вальцы подпружинены, они могут перемешаться по высоте. Положение нижних вальцов относительно плоскости стола изменяют путем поворота маховичка, соединенного валом с эксцентриками, на которые опираются подшипники вальцов. Скорость подачи в станках от 5 до 30 м/мин. Привод механизма подачи состоит из электродвигателя, редуктора и цепной передачи, охватывающей звездочку и звездочки, закрепленные на подающих вальцах. Изменяют скорость подачи переключением многоскоростных электродвигателей или редуктора с изменяющимся передаточным числом. Для бесступенчатого изменения скорости подачи в кинематическую цепь привода подачи вводят вариатор. Рифленый валик изготовляют секционным, что позволяет одновременно обрабатывать на станке несколько заготовок. Секционный валик (рис. 3) состоит из колец, надетых на отдельный вал со специальным или обычным профилем. Кольца связаны с валом пружинами или резиновыми амортизаторами (пальцами). Каждое кольцо вследствие упругости амортизаторов может несколько смещаться в вертикальной плоскости относительно вала. Благодаря этому кольца работают независимо одно от другого. Смещение колец достигает 6 мм, что дает возможность подавать одновременно в станок заготовки, различающиеся по толщине в пределах 1—4 мм. При работе с секционным валиком устанавливают секционный под-пор-стружколоматель. Рейсмусовые станки выпускаются с различной шириной стола: 315 мм (СРЗ-6 и СРЗ-7), 630 мм (СР6-7 и СР6-8), 800 мм (СР8 и СР8-1) и 1250 мм (CP 12-2). На рейсмусовом станке СР6-8 (рис. 4) можно одновременно обрабатывать несколько заготовок с разницей по толщине до 4 мм. Станок оборудован встроенным заточным устройством с электроприводами для вращения наждачного круга и его перемещения вдоль ножевого вала. Стол 6 станка закреплен в направляющих станины. Для установки его по высоте имеются винтовые механизмы с маховичком, которые одновременно служат опорой столу. На панели станка установлен амперметр для контроля за загрузкой электродвигателя механизма резания. Для бесступенчатого регулирования скорости подачи в систему привода введен дисковый вариатор, Все подвижные части станка надежно ограждены.

Рис. 4. Рейсмусовый станок СР6-8:

1 — станина, 2 — дверки ограждения, 3 — маховичок механизма настройки стола по высоте, 4 — панель, 5 — электродвигатель заточного устройства, 6 — стол, 7 —рукоятка механизма изменения скорости подачи

В отличие от других станков данной группы ножи на ножевом валу установлены по винтовой линии, что позволяет получить обработанную поверхность повышенного качества, Станок оборудован встроенным заточным устройством для заточки ножей верхнего ножевого вала и съемным заточным устройством для заточки ножей нижнего вала. Двусторонние рейсмусовые станки имеют кроме верхнего и нижний ножевой вал, установленный на суппорте, с помощью которого его перемещают по высоте и выдвигают за пределы станка при закреплении и заточке ножей. Выбор режима работы На рейсмусовых станках скорость подачи выбирают исходя из ширины заготовок, толщины снимаемого за один проход слоя древесины, ее твердости и заданного класса шероховатости обработки. Класс шероховатости и режимы резания определяются так же, как и для фуговальных станков. На рейсмусовые станки поступают заготовки с отклонениями по толщине±2 мм. Это означает, что в одной партии заготовок толщиной 40 мм могут быть и заготовки толщиной 38 и 42 мм, В первом случае нужно снять слой древесины толщиной 1 мм, во втором — 5 мм. Расчет следует вести на второй случай. Если расчетная мощность превышает фактическую, следует применять меньшую скорость подачи. Рассчитав скорость подачи, необходимо проверить, соответствует ли ей мощность электродвигателя ножевого вала. Настройка станков Настройка одностороннего рейсмусового станка состоит из установки опорных и прижимных элементов и нижнего стола, а также регулирования давления на заготовку прижимными и подающими элементами станка. Нижние опорные валики по высоте настраивают так, чтоб они выступали над поверхностью стола при обработке заготовок из древесины твердых лиственных пород на 0,1—0,2 мм, мягких пород 0,2—0,3 мм (меньшие величины принимают при фрезеровании тонких заготовок). При обработке толстых заготовок валики могут выступать на 0,4—0,5 мм. Оси валиков должны быть параллельны рабочей поверхности стола. Чтобы определить величину и равномерность выступа валиков, на них перпендикулярно длине укладывают контрольную линейку и перемещают валики по высоте до тех пор, пока не образуется требуемый зазор (замеряемый щупом) между линейкой и рабочей плоскостью стола. Нижние вальцы устанавливают с помощью нониуса, расположенного на маховичке механизма подъема и опускания опорных валиков. Передний подающий валик и подпор-стружколо-матель устанавливают так, чтобы нижняя образующая валика и нижняя кромка стружколомателя находились ниже цилиндрической поверхности резания ножевого вала на 1,5—2 мм, подающий валик и прижим 5— на 0,5—1 мм. Для настройки прижимов и подающих валиков на стол укладывают два калиброванных деревянных бруска и, поднимая стол, устанавливают его в положение, при котором зазор между верхними поверхностями брусков и кромками ножей будет равен 0,5—1 мм. Прижим и подающий валик устанавливают так, чтобы они касались поверхности контрольных брусков, и фиксируют их в этом положении. .После этого стол перемещают, добиваясь, чтобы зазор между поверхностью брусков и кромками ножей был равным 1,5— 2 мм, затем устанавливают валик и подпор-стружколоматель, фиксируя их в положении, при котором они касаются поверхности контрольных брусков. Настроив прижимные подающие устройства и подпор-стружколоматель, устанавливают стол станка. Для этого его перемещают вначале от электродвигателя и затем вручную, маховичком устанавливают по шкале, а при ее отсутствии — но контрольному бруску. Уточняют положение стола только подъемом, в противном случае в процессе работы станка стол может опуститься из-за неизбежных зазоров в механизме подъема и опускания. Стол фиксируют стопорным устройством. Пробным продольным фрезерованием проверяют давление, оказываемое на заготовку подающими валиками. Его стремятся установить небольшим, но достаточным для преодоления сил сопротивления подаче; увеличивают давление подтягиванием гаек, сжимающих пружины и прижимающих валики к обрабатываемой заготовке. Если один из описанных элементов станка будет установлен неправильно, то при работе могут буксовать вальцы, образоваться вмятины на обработанной поверхности или появится вибрация заготовок. Вибрация указывает на то, что не настроен прижим или чрезмерно выступают поверхности опорноподающих нижних вальцов: по этой же причине наблюдается разнотолщинность обработанной детали по всей ее длине. При появлении поперечных рисок и вмятин на обработанной поверхности следует ослабить пружину рифленого вальца. Настраивают опорноподающие вальцы стола, а также подающие и прижимные устройства периодически, так как их положение должно оставаться одним и тем же при обработке заготовок различной толщины. Положение рабочего стола относительно ножевого вала изменяют в зависимости от толщины обрабатываемых заготовок. Если в результате измерения толщины пробных заготовок окажется, что стол нужно несколько опустить, его опускают на большую величину, чем требуется, а затем поднимают до нужного уровня. Работа на станках Заготовки в станок нужно подавать без межторцовых разрывов. Односторонний рейсмусовый станок обслуживает .один рабочий; двусторонний — двое. Станочник берет из штабеля заготовку, укладывает ее обработанной (базовой) поверхностью на рабочий стол и продвигает к вальцам. Когда вальцы захватят переднюю часть заготовки, станочник кладет на стол следующую заготовку, упирая ее торцом в торец предыдущей. При наличии секционного рифленого валика заготовки небольшой ширины укладывают на стол по несколько штук параллельно одна другой и одновременно продвигают к валику. Разность толщин одновременно подаваемых секционным валиком заготовок должна находиться в пределах 1—4 мм. При подаче заготовок с большей разницей в толщине возможен их выброс. Конструкцией станка предусмотрено приспособление, ограничивающее попадание в станок заготовок, толщина которых больше той, на которую рассчитан станок. В некоторых конструкциях станков ограничителем служит нижняя кромка колпака, закрывающего сверху подающий валик. Не следует также подавать в станок заготовки короче минимальной длины, на которую рассчитан станок. Нужно иметь в виду, что продольное фрезерование на станке заготовок, не имеющих заранее подготовленной базовой поверхности, приведет к непрямолинейности обработанной поверхности. Обработка заготовок с чрезмерно большим припуском, когда величина снимаемого слоя древесины превышает 6 мм, может вызвать поломку станка, а с чрезмерно малым — их непрострожку. Кроме того, такие заготовки могут быть выброшены из станка. Во время работы необходимо периодически проверять толщину получаемых деталей. Используя специальные приспособления, на рейсмусовых станках можно обрабатывать, например, заготовки с криволинейной поверхностью, а также получать прямолинейную поверхность, которая не параллельна базовой.

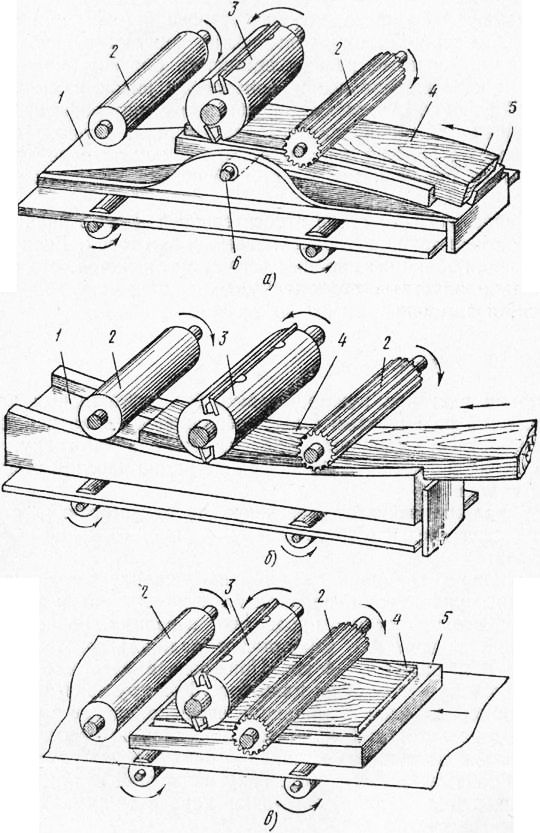

Рис. 4. Приспособление для обработки на рейсмусовых станках заготовок с поверхностью: а — выпуклой, б — вогнутой, в — прямолинейной, не параллельной базовой), 1 — подставка, 2 —подающие вальцы, 3 — ножевой вал, 4 — заготовка

Заготовку с выпуклой поверхностью закладывают в цулагу, которую продвигают по наклонной плоскости подставки к подающим вальцам. В подаче заготовки участвуют только верхние вальцы. Рифленый валец продвигает заготовку и цулагу к ножевому валу. Во время фрезерования цулага опирается на ролик в, помещенный на подставке под ножевым валом. Расстояние между опорной плоскостью цулаги и обрабатываемой поверхностью заготовки остается постоянным по всей длине, поэтому и профиль последней соответствует профилю опорной плоскости цулаги. Чтобы обработать на рейсмусовом станке заготовку с вогнутой поверхностью применяют подставку, опорная плоскость которой имеет требуемую вогнутость. Прямолинейную заготовку с непараллельными обработанной и базовой плоскостями подают на ножевой вал в цулаге, опорная поверхность которой расположена к поверхности стола под тем же углом, что и обрабатываемая поверхность к базовой поверхности заготовки. — Конструкция станков. Рейсмусовые станки предназначены для обработки брусковых и щитовых заготовок на заданную толщину обычно после создания у них технологической базы на фуговальном станке.

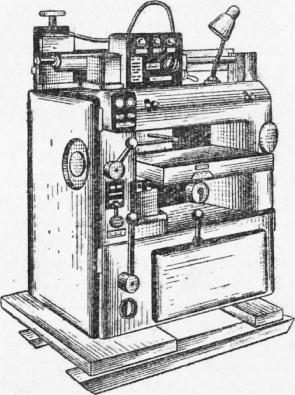

Рис. 1. Односторонний рейсмусовый станок СР6-9:

1 — станина, 2 — маховичок настройки стола, 3 — пульт управления, 4 — съемное приспособление, 5.7 — прижимы, 6 — ножевой вал, 8, 16 — вальцы, 9 — когтевая защита, 10 — рукоятка фиксирования стола, 11 — электродвигатель, 12 — редуктор, 13 — опорные ролики, 14 — стол, 15 — рукоятка фиксатора ножевого вала

По количеству ножевых валов различают станки односторонние CP (с одним ножевым валом) и двусторонние С2Р (с двумя ножевыми валами); по ширине обработки станки бывают с шириной стола 315 мм (СРЗ-7), 630 мм (СР6-9), 800 мм (СР8-1, С2Р8-3) и 1250 мм (СР12-3, С2Р12-3). Односторонний рейсмусовый станок СР6-9 показан на рис. 1. На цельнолитой станине коробчатой формы расположены ножевой вал и съемное приспособление для заточки и прифуговки ножей в ножевом валу. Стопорное устройство с рукояткой служит для фиксации ноже-вала вала 6 при наладке. Механизм подачи содержит передний приводной валец, установленный впереди ножевого вала, и задний валец, обеспечивающий подачу готовой детали при выходе ее из станка. Привод вальцов осуществляется от электродвигателя через механический вариатор и редуктор. Перед ножевым валом установлен прижим (стружколоматель), а за ножевым валом — задний прижим. В средней части станины находится стол с опорными роликами, предназначенными для уменьшения сил трения заготовки о стол. Ролики можно регулировать по высоте относительно рабочей поверхности стола.. Передний валец рейсмусового станка делают рифленым. Рифли обеспечивают хорошее сцепление и надежную подачу обрабатываемых заготовок в станок. Кроме того, валец выполняют секционным (рис. 2), состоящим из набора колец, свободно насаженных на общий вал. В зазоре между кольцами и валом размещены упругие элементы в виде резиновых втулок-амортизаторов или пружин. Они позволяют кольцам смещаться независимо одно от другого и относительно вала в вертикальной плоскости. Благодаря этому можно обрабатывать одновременно несколько брусковых заготовок с разным припуском. Передний прижим также состоит из набора отдельных элементов — секций. Секции насажены на ось, вокруг которой они могут поворачиваться. Каждая секция опирается на пружину. Натяг пружин регулируют винтами. Задний прижим выполнен в виде цельной чугунной балки, концы которой укреплены на поворотных рычагах. Нижнее положение прижима регулируют установочными винтами. Задний прижимной элемент прижимает заготовку к столу и тем самым предотвращает ее вибрацию, а также выполняет роль скребка, сни-s> мающего стружку с заготовки, чтобы стружка не попала под гладкий подающий валец и не оказалась вдавленной в обрабатываемую поверхность.

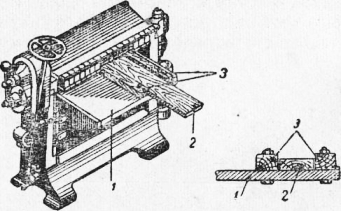

Рис. 2. Рифленый секционным валец рейсмусового станка

У двусторонних рейсмусовых станков ножевые валы расположены последовательно по ходу подачи вначале нижний, а затем верхний. Валы вращаются от индивидуальных электродвигателей через ременную передачу. Скорость подачи вальцами изменяется бесступенчато вариатором в пределах от 4 до 25 м/мин. Наладка станков. При наладке рейсмусовых станков необходимо правильно установить прижимы, подающие вальцы и опорные ролики относительно ножевого вала. Прижимы и подающие вальцы устанавливают по шаблону или контрольной линейке (рис. 84). Шаблон укладывают на стол. Предварительно опорные ролики 10 должны быть опущены ниже рабочей поверхности стола. Стол поднимают до тех пор, пока верхняя рабочая грань шаблона не будет соприкасаться с режущей кромкой ножа при поворачивании ножевого вала вручную. Запоминают положение стола по высоте, пользуясь отсчетным устройством механизма настройки. Стол опускают на 0,3 мм. Регулируют положение заднего прижима установочными винтами так, чтобы нижняя кромка прижима касалась верхней грани шаблона Стол опускают еще на 0,7 мм (на 1 мм от первоначального положения) и регулируют винтами положение переднего прижима (стружколомателя). Вновь опускают стол на 0,5…1 мм (1,5…2 мм от первоначального положения) и изменяют положение заднего и переднего подающих вальцов. Регулировку осуществляют винтами, которые служат ограничителями высоты вальцов над столом. Добиваются касания каждым вальцом верхней грани шаблона. Давление подающих вальцов регулируют вращением гаек, сжимая или ослабляя пружину. Нельзя чрезмерно сжимать пружину, потому что вальцы будут сминать древесину и от рифлей переднего вальца на поверхности обработки останутся следы. Однако давление должно быть достаточным, чтобы не было пробуксовывание вальцов относительно заготовки. Давление пружины выбирают в зависимости от влажности и породы обрабатываемой древесины. При обработке сухой древесины или твердых пород давление должно быть больше, влажной и мягких пород – меньше. Опорные ролики по высоте устанавливают так, чтобы их образующая была параллельна рабочей поверхности стола. Непараллельность роликов устраняют, перемещая их опоры в пазах винтами, и контролируют поверочной линейкой и щупом. Линейку укладывают на опорные ролики, щупом замеряют зазор между нижней гранью поверочной линейки и рабочей поверхностью стола. Проверку выполняют по краям стола. Непараллельность роликов столу допускается не более 0,1 мм на длине 1000 мм.

Рис. 3. Проверка положения прижимов и подающих вальцов рейсмусового станка:

1- стол, 2 — шаблон, 3, 9 — вальцы, 4,8 — винты, 5,7 — прижимы, 6 — нож, 10 — опорный ролик, 11 — регулировочный винт

Величину выступа роликов над столом выбирают в зависимости от породы обрабатываемой древесины и принимают равной для мягких пород 0,2…0,3, для твердых — 0,1…0,2 мм. Опорные ролики по высоте можно регулировать также поворотом рукоятки через систему тяг и эксцентриковые валики. Величину выступа роликов контролируют по шкале. Для настройки станка на заданную толщину обрабатываемой детали необходимо расфиксировать стол, переместить его по высоте и закрепить в рабочем положении поворотом рукоятки (для немеханизированных станков) или переключением пакетного переключателя. Стол устанавливают по высоте вручную вращением маховичка подъема стола или путем нажатия кнопки «Вверх» или «Вниз». При перемещении стола необходимо предварительно выключить привод ножевого вала кнопкой «Стоп», расположенной на пульте управления. Механический привод используют для быстрого подвода стола к заданному положению при больших перемещениях, а окончательную установку производят вручную. Величину перемещения стола контролируют. Механизм настройки рейсмусовых станков снабжен двумя отсчетными устройствами: для грубой настройки и окончательной точной поднастройки. Отсчетное устройство грубой настройки включает измерительную линейку (цена деления 1 мм) и указатель, которые закреплены соответственно на станине и перемещаемом столе. Окончательную точную поднастройку выполняют по лимбу (цена деления 0,1 мм), закрепленному на маховичке ручного перемещения стола. При настройке станка путем обработки пробных деталей стол устанавливают на расстоянии, приблизительно равном наибольшему номинальному размеру. Это исключает появление неисправимого брака пробных деталей, а также позволяет устранить влияние зазоров в механизме подъема стола при окончательной корректировке его положения. Закончив размерную настройку и наладку, следует внимательно осмотреть подвижные части станка и пустить станок на холостом ходу, последовательно нажимая кнопки «Ножевой вал» и «Подача». Затем надо убедиться в безотказной работе всех механизмов станка и обработать пробные заготовки, замерить мерительным инструментом толщину деталей в трех сечениях по длине (в середине и по концам). Шероховатость обработанной поверхности определяют визуально путем сравнения с эталоном или замеряют высоту неровностей измерительным прибором. При необходимости станок следует поднастроить, установив предварительно величину подъема стола. Режим обработки на станке определяют в зависимости от породы древесины, ширины фрезерования, толщины снимаемого слоя и требуемого качества обработки. Скорость подачи выбирают по графику и устанавливают рукояткой по шкале. Работа на станках. Рейсмусовый станок обслуживают двое рабочих. Станочник берет из штабеля заготовку, укладывает ее ранее обработанной поверхностью на стол станка и продвигает вперед под верхний подающий валец. После захвата вальцом нужно подготовить следующую заготовку и направить ее передний конец в торец предыдущей, устраняя по возможности межторцовые разрывы. Если станок снабжен секционным вальцом и скорость подачи небольшая, то можно подавать одновременно несколько заготовок, используя всю ширину стола. Нельзя подавать заготовки, разнотолщинность которых больше допустимых значений (2…3 мм), так как возможен обратный выброс из станка тонких заготовок или брак обработки. Запрещается также обрабатывать заготовки короче минимальной длины, установленной в руководстве по эксплуатации данного станка. Второй рабочий должен следить за качеством обработки, своевременно принимать обработанные детали и складывать их в штабель. — Рейсмусовый односторонний станок СР6-5Г предназначен для одностороннего строгания деталей до заданной толщины (в размер) параллельно их профугованной стороне. Отличается рейсмусовый станок от фуговального тем, что стол его состоит из одной сплошной плиты и не имеет направляющей линейки, а ножевой вал находится над столом. В зависимости от толщины обрабатываемой детали стол поднимается и опускается посредством винтового устройства. Материал подается механически — механизмом подачи, который состоит из двух пар валиков. Верхние валики расположены над обрабатываемой деталью по обе стороны ножевого вала: один впереди, а второй позади него. Нижние валики установлены точно под верхними. Верхние валики приводятся во вращение от электродвигателя через зубчатую передачу и называются приводными, подающими, питающими. Нижние валики установлены свободно и приводятся во вращение подаваемым материалом и называются направляющими, опорными. Их назначение — облегчить подачу материала на ножевой вал. Они выступают над поверхностью стола на 0,1—0,3 мм. Верхний передний валик 4 делается рифленым для того, чтобы он лучше сцеплялся с нестроганой поверхностью материала. Его устанавливают на 2—3 мм ниже поверхности подаваемого на ножи материала. Верхний задний валик 8 делается гладким, чтобы рифление не портило строганую поверхность древесины. Его устанавливают ниже режущих кромок ножа на 1 мм. Так как валики механизма подачи расположены параллельно, то одновременно подавать на обработку можно только детали одинаковой толщины. Ножевой вал вращается от электродвигателя через клиноременную передачу.

Рис. 1. Рейсмусовый односторонний станок СР6-5Г:

Рис. 2. Схема работы рейсмусового станка: Для одновременной подачи заготовок разной толщины применяют рифленый подающий секционный валик. Он состоит из 12 рифленых колец (секций), насаженных на общую ось и соединенных с ней пружинами. Во время прохождения детали, имеющей наибольшую толщину, надавливающие на нее кольца-секции приподнимаются вверх и под действием пружин сохраняют сцепление с деталью. В валиках новейшей конструкции пружины заменены резиновыми кольцевыми прокладками— амортизаторами. Для предупреждения обратного выбрасывания деталей из станка перед рифленым валиком имеется защитное подвижное приспособление.

Рис. 3. Секционный валик Ножевой вал закрыт сверху подъемным ограждающим колпаком. Одновременно колпак является воронкой вытяжного устройства (эксгаустера) и служит для подпора волокон при строгании. Поэтому передний край колпака очень близко подведен к ножам. За ножевым валом, на 1 мм ниже уровня режущих кромок, имеется пружинящий прижимной валик, предупреждающий вибрацию детали при строгании. Шарнирно связанный с ним козырек препятствует попаданию стружки под задний подающий валик. Ширина строгания на станке 600 мм, наибольшая толщина снимаемого слоя древесины 5 мм, число ножей на валу. Вес станка 1050 кг. Современный односторонний рейсмусовый станок СР6-6 имеет в верхней части станины ножевой вал, подъемный с помощью двухвинтового механизма стол, четырехвальцовый механизм подачи и специальное устройство для заточки и фуговки ножей непосредственно на станке. Передний верхний подающий валик секционный, что дает возможность одновременно подавать заготовки разной толщины (в пределах до 5—6 мм). Перед ножевым валом установлен секционный стружколоматель. Нижние, расположенные в столе валики регулируются эксцентриковыми устройствами. Ножеиой вал приводится в движение от электродвигателя клиновыми ремнями, а валики — от механизма привода подачи.

Рис. 4. Рейсмусовый станок СР6-6: Перед работой рейсмусовый станок должен быть тщательно налажен. Необходимо, чтобы рабочий стол не имел перекоса, а нижние и верхние валики находились в правильном положении. Следует также проверить, чтобы рифленый валик не был установлен очень низко и при строгании детали не сильно нажимал на заготовку, иначе строганая поверхность будет иметь поперечные вмятины. Необходимо убедиться в правильности установки накидного козырька и исправности эксгаустера, так как в случае попадания стружки под задний гладкий валик на строганой поверхности образуются вмятины и может произойти заклинивание детали.. Производительность станка зависит от скорости подачи и числа одновременно обрабатываемых заготовок. Для снижении потери машинного времени подачу деталей следует производить торец в торец. Нельзя обрабатывать на рейсмусовом станке ко-роткомерные заготовки. Длина заготовок должна быть не меньше удвоенного расстояния между крайними валиками. Щиты, имеющие наконечники на торцах, и связанные рамки подают для обработки в рейсмусовый станок наискось под углом 30°, так как при прямой подаче строгание поперечно расположенных брусков будет происходить поперек волокон и поверхность получится шероховатой, со сколами на внешних кромках. При строгании длинномерных заготовок выходную заднюю сторону рабочего стола необходимо удлинить, присоединив к ней заподлицо деревянный щит длиной 600—800 мм. При строгании очень длинных заготовок, помимо добавочного щита, устанавливают по ходу материала роликовую подставку так, чтобы ролик подставки был поднят до уровня стола. Механизм подачи приводится в движение от электродвигателя через клиноременную передачу и редуктор. Станок снабжен приспособлениями для заточки и правки ножей. Для плоскостного одностороннего строгания деревянных деталей и изделий на заданный размер по толщине применяется односторонний рейсмусовый станок СР6-7. Все приводные механизмы станка размещены внутри станины. Стол станка может перемещаться по высоте в зависимости от толщины пропускаемого материала вручную при помощи винтового подъема. Подача материала вальцовая, с четырьмя ступенями скоростей. В передней части станка смонтирована когтевая завеса, предохраняющая работающего от обратного выброса материала. Станок снабжен приспособлением для заточки и фуговки ножей на самом станке, приспособление перемещается в продольном направлении вручную. На верхнем кожухе установлена приемная воронка, присоединяемая к эксгаустерной вытяжной системе. Станок допускает одновременную обработку нескольких заготовок с неравномерностью по толщине в пределах 4 мм. Ширина строгания на станке 630 мм, толщина обрабатываемых заготовок 5—200 мм, наименьшая длина 360 мм, разница в толщине одновременно обрабатываемых заготовок 4 мм, наибольшая толщина снимаемого слоя 5 мм. Диаметр ножевого вала 125 мм, число ножей на валу, число оборотов в минуту ножевого вала 5000, скорость подачи 8,8; 20 и 30 м/мин. Вес станка 1460 кг> Односторонний рейсмусовый станок с системой программной настройки СР6-7А имеет станину, стойки, стол, ножевой вал, механизм подачи, предохранительный механизм, механизм подъема стола, систему программной настройки, коробку подач, привод, электромагнитный тормоз ножевого вала, приспособление для заточки и фуговки ножей. Оборудованная на станке система программной настройки предназначена для установки станка на заданный размер обработки деталей или изделий, передвижения стола станка вверх или вниз и остановки его в заданном положении. Панель пульта управления расположена в левой верхней части станка, что обеспечивает удобство обслуживания. Установка на требуемый размер обработки производится поворотом ручек миллиметрового щеточного переключателя и сантиметрового переключателя. Щеточные переключатели расположены ца пульте управления. Максимальная ширина строгания 630 мм, высота 200 мм, минимальная высота строгания 5 мм, минимальная длина обрабатываемого материала 260 мм, скорость подачи 8, 12, 20 и 30 м/мин. Вес станка 1450 кг. Станок предназначен для строгания деревянных деталей и изделий из древесины разных пород на заданный размер по толщине. Двухсторонний рейсмусовый станок С2Р8 имеет два ножевых вала —-верхний и нижний. Нижний ножевой вал установлен на суппорте, расположенном в нижнем столе. Суппорт выдвигается, что создает удобство при смене и заточке ножей. По высоте стол станка устанавливается посредством клинового устройства. Механизм подачи станка состоит из восьми валиков, из них два передних —секционные. Рассчитаны двухсторонние рейсмусовые станки на ширину строгания 800 мм. Выпущены и более мощные двухсторонние рейсмусовые станки С2Р12-1 и С2Р16. Эти станки имеют приспособление в виде когтей или секторов, препятствующее отбрасыванию материала назад. На станках допускается строгать только такие детали, длина которых не менее расстояния между передними и задними подающими валиками плюс 50 мм. Станки оборудованы приспособлением для заточки и фугования ножей.

Рис. 5. Односторонний рейсмусовый станок с системой программной настройки СР6-7А Станки одновременно строгают с двух сторон на заданную толщину деревянные щиты, доски и брусья. Ширина строгания 1200 мм, скорость подачи 8, 12, 16 и 24 м/мин. Двухсторонний рейсмусовый станок С2Р18 имеет станину, представляющую собой сборную чугунную конструкцию из двух колонн-стоек, жестко связанных двумя траверсами и верхним цельным литым блоком. В нижней части станины находятся направляющие для клинового подъема стола. Для перемещения клиньев подъема стола с внутренней стороны колонны имеются плоские направляющие. Ременная передача привода верхнего ножевого вала и цепная передача привода подачи находятся в нишах колонн и закрыты крышками. На ножевом валу закреплены четыре строгальных ножа посредством зажимных болтов и клиньев-стружколомателей. Подъем каретки с нижним ножевым палом производится перемещением нижнего клина. Нижний ножевой вал смонтирован в отдельных опорах, установленных на каретке, и имеет шесть строгальных ножей. Подача материала в зону резания производится рифлеными валиками, установленными спереди ножевого вала. Посредством пружин они прижимаются к обрабатываемому материалу.

Рис. 6. Двухсторонний рейсмусовый станок С2Р8:

Рис. 7. Двухсторонний рейсмусовый станок С2Р18 Электрошкаф с пусковой электроаппаратурой установлен отдельно от станка. Управление станком расположено в удобном для работы месте на двух неподвижных пультах. Наибольшая ширина строгания 1800 мм, высота от 7 до 155 мм, наименьшая длина обрабатываемого материала 600 мм, наибольшая толщина сострагиваемого слоя 2—5 мм, скорость подачи 8—32 м/мин, вес станка 12 000 кг. Станок применяется для строгания щитов с двух сторон на заданный размер по толщине. Он может быть использован для строгания досок, брусков, планок и других деревянных деталей, а также допускает одновременную обработку нескольких заготовок с неравномерностью по толщине в пределах до 4 мм. Этот станок отличается большей универсальностью по сравнению со станком С2Р12 и имеет ряд конструктивных и эксплуатационных преимуществ. При работе на рейсмусовом станке следует считаться с опасностью возможного обратного выбрасывания заготовок ножевым валом. Особенно это может быть на станке с цельным рифленым валиком, когда одновременно строгается несколько деталей неодинаковой толщины. Подавать доски следует в станок торец в торец. При работе на рейсмусовом станке применяют упрощенную конструкцию защитного приспособления, которое задерживает обратный вылет строгаемых деталей.

Рис. 8. Упрощенное защитное приспособление

Рис. 9. Оборудование рейсмусового станка направляющими брусками для фигурного строгания: Для фигурного строгания на плите рейсмусового станка укрепляют два направляющих бруска, между которыми должна проходить заготовка. Заготовка обрабатывается ножами, имеющими фигурный профиль режущей части. Одновременное строгание на рейсмусовых станках двух и более деталей разной толщины допускается лишь при условии надежного их прижима подающими валиками. Рифленые валики не должны иметь трещин, выбитых ребер, сработанных поверхностей. Реклама:Читать далее:Четырехсторонние продольно-фрезерные станкиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|