|

|

Категория:

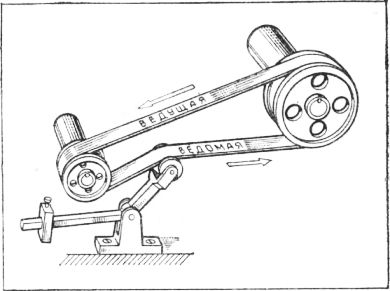

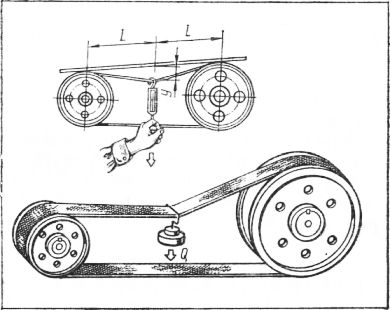

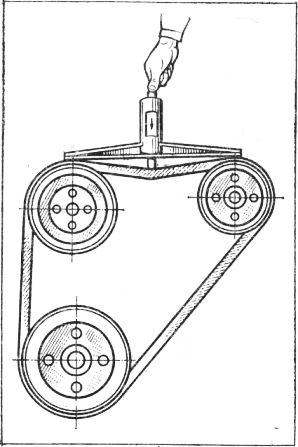

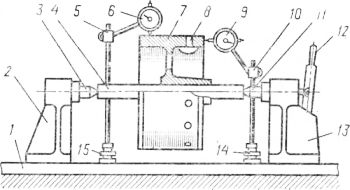

Практика слесарно-сборочных работ Передачи фрикционного сцепления гибких звеньев (ремней) со шкивами называют ременными. По типу ремней различают передачи плоскоременные, клиноременные и круглоременные. Ременная передача с натяжным роликом Работоспособность ременной передачи существенно зависит от величины углов обхвата. Определяющим будет угол обхвата на меньшем шкиве. Величина этого угла в первую очередь зависит от расстояния между центрами шкивов (межосевого расстояния) и передаточного числа. Практика показала, что передача работает нормально, если угол обхвата не меньше 120°. Для обеспечения необходимой силы трения между ремнем и шкивами ремень должен быть натянут. Натяжение ремня — основное условие работы ременных передач. Оно может быть создано, в частности, перемещением натяжного ролика. О том, насколько хорошо натянут ремень, судят по величине отклонения У его ветви под действием приложенной силы Q. Силу Q создают пружинным динамометром или гирями, подвешиваемыми на скобу. Обычно в технических условиях задается, что под действием определенной силы Q (50—100 Н) должен быть соответствующий прогиб.

Рис. 1. Проверка натяжения ременной передачи

Рис. 2. Плоскоременная передача Слабое натяжение ремня сопровождается проскальзыванием его при работе, биением (хлопанием) ветвей ремня, нагреванием и быстрым его изнашиванием. При чрезмерном натяжении ремень быстро вытягивается и теряет свою эластичность, создается излишняя нагрузка на подшипники, и они перегреваются, происходит усиленное изнашивание шеек вала и шкивов. Плоскоременная передача состоит из двух шкивов и охватывающего их плоского ремня. Шкивы жестко закреплены на ведущем и ведомом валах. Натяжение ремня обеспечивает на участках контакта со шкивами возникновение сил трения. При вращении ведущего шкива диаметром Dx силы трения, возникающие между ремнем и шкивами, передают вращение ведомому шкиву диаметром D2. При обратном направлении вращения валов применяют схему, приведенную на рис. 2, б.

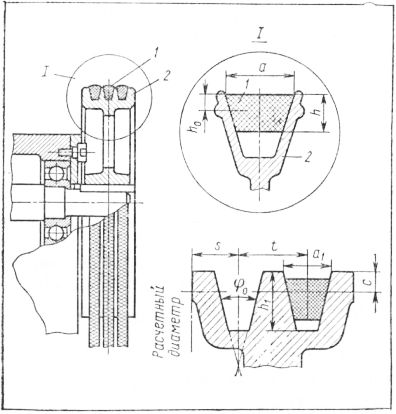

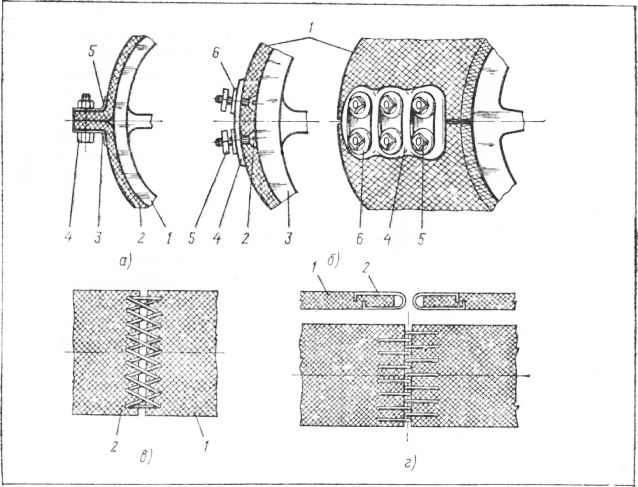

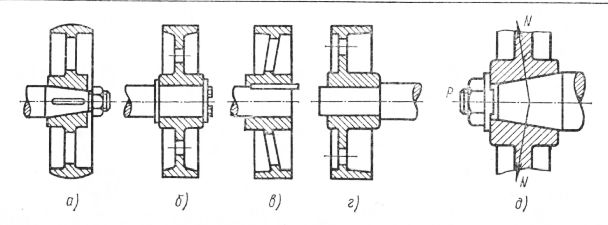

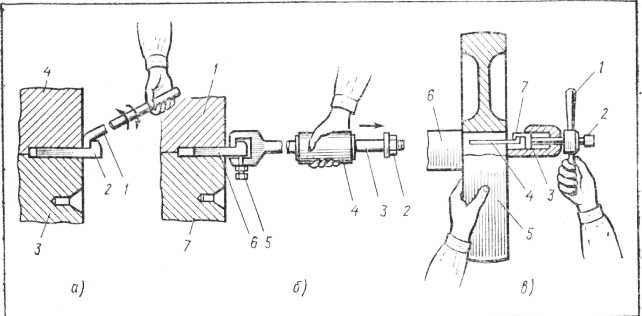

Рис. 3. Клиноременная передача Шкивы клиноременных передач монтируют так же, как шкивы плоскоременных. Особенностью монтажа клиноременных передач является более точная проверка на совпадение одноименных канавок в одной плоскости, так как смещение шкивов вызывает усиленное одностороннее изнашивание ремня. Шкивы для клиноременной передачи имеют клиновидные канавки, в которые входит ремень. Ремни изготовляют бесконечными, различной длины. Расчетную длину ремня определяют в сечении, проходящем через центр его тяжести, т. е. в нейтральном слое. Определив внутреннюю длину ремня, подбирают ближайшее стандартное значение. Шкивы клиноременных передач имеют на ободе клиновидные канавки, размеры и число которых зависят от профиля ремня и числа ремней. Угол ср0 канавки следует выбирать в зависимости от расчетного диаметра шкива. Шкивы изготовляют из чугуна, пластических масс, реже из штампованных стальных дисков. Число одновременно работающих ремней в передаче может быть различным, но не более 8—10. Натяжение ремней осуществляют теми же способами, что и для плоскоременной передачи. В круглоременной передаче полезная нагрузка передается за счет силы трения между внутренней поверхностью ремня круглой формы и канавки шкива. Применяют кожаные, хлопчатобумажные, капроновые и прорезиненные ремни диаметром 2—20 мм. Профиль канавок шкивов полукруглый с радиусом, равным радиусу ремня. Технические требования к отремонтированным шкивам и к сборке ременных передач: При ремонте концы ремней приходится соединять. Места соединений не должны иметь узлов, перекрещивания сшивок и утолщений с рабочей стороны. При нахлесточном шве уступ должен быть расположен по ходу ремня. Этот шов допускается при скорости ремня не более 10 м/с. Существует много других способов соединения концов ремня. Например, на рис. 4, а показан способ соединения концов ремня на шкиве с помощью двух металлических прижимов, закрепленных с двух сторон болтами и гайками, а на рис. 4, б — способ соединения концов ремня на шкиве специальными (штампованными) металлическими фасонными звеньями, закрепленными винтами с потайными головками и гайками. Этот способ соединения концов ремней является самым надежным. Эластичное соединение встык концов ремня производят вручную крест-накрест жильными сыромятными или капроновыми струнами диаметром 1—3 мм, а шарнирное соединение встык концов ремня осуществляют с помощью металлических крючков из мягкой или отожженной проволоки.

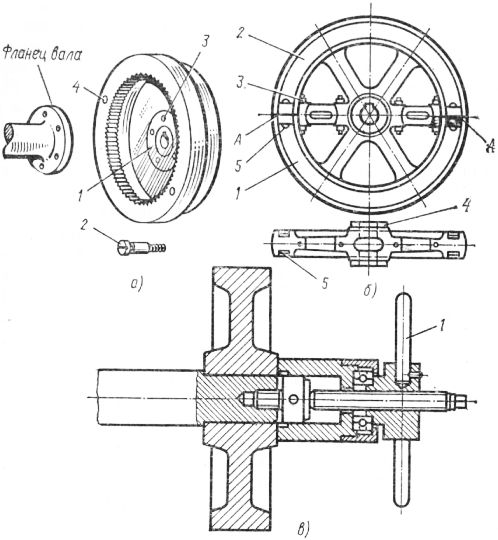

Рис. 4. Способы соединения концов ремней Натяжение ремня в клиноременной передаче рекомендуется контролировать специальным прибором, который одновременно фиксирует силу и прогиб ремня. Существует несколько способов крепления шкивов ременной передачи на валах. При использовании призматической шпонки смещение оси ступицы шкива значительно меньше, и такое соединение более точно. Еще большую точность можно достичь, применяя призматическую шпонку и центрирование по конусу. Такой тип соединения шкива с валом распространен в сравнительно быстроходных и тяжелонагруженных передачах. Однако обработка сопрягаемых поверхностей в этом случае усложняется. Установку шкива на клиновой шпонке применяют лишь в тихоходных неответственных передачах, когда не требуется точной посадки шкива. Объясняется это тем, что клиновая шпонка смещает ось ступицы, а при небольшой длине ее создает перекос, что недопустимо в быстроходных тяжелонагруженных передачах. Шлицевое соединение обладает по сравнению со шпоночным наибольшими преимуществами: лучшая центровка деталей, большая прочность и меньшая изнашиваемость сопряжения. Благодаря этим свойствам посад, ка охватываемой детали на шлицы при большой частоте вращения и значительных нагрузках получила широкое распространение. В быстроходных ответственных передачах при установке шкивов, посаженных на валу на конус, следует проверить прилегание отверстия ступицы на краску. При хорошей посадке отпечаток краски располагается равномерно по поверхности отверстия на всей длине ступицы. При неравномерном распределении отпечатков краски отверстие ступицы пришабривают или притирают эталонным притиром. После пригонки отверстия ступицы на валу устанавливают шпонку и легкими ударами медного молотка загоняют ее в паз. При дальнейшей посадке маховика или шкива паз ступицы, попадая на шпонку, направляет движение ступицы. Затяжку гайки, навертываемой на конец вала для создания требуемого натяга, целесообразно ограничить. Под действием силы Р, создаваемой при завинчивании гайки, в связи с конусностью шейки вала на ступицу шкива будут действовать разрывающие силы N, величина которых тем больше, чем меньше угол заострения конуса. Силы N по величине могут в несколько раз превышать силу Р и вызвать разрыв ступицы.

Рис. 5. Приспособления для контроля натяжения ремня клиноременной передачи

Рис. 6. Способы крепления шкивов на валу

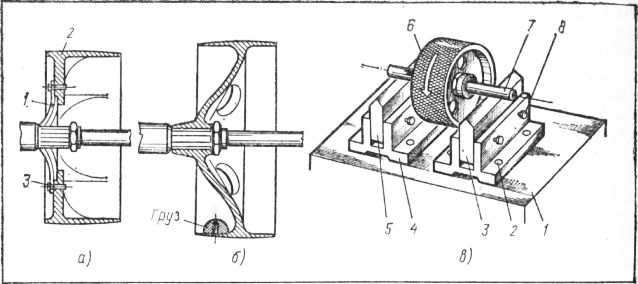

Рис. 7. Форма маховиков (а, б) и способ напрсссовки их на вал с помощью винтового съемника (в) Шкивы и маховики бывают цельными и сборными, состоящими из двух частей. Маховик двигателя крепят к фланцу вала болтами. Для центрирования маховика по размеру фланца вала делают выточку, в которую фланец входит с небольшим зазором (около 0,1 мм). Маховик крепят шестью болтами со шлифованным стержнем, который плотно входит в отверстие, имеющееся в маховике и фланце. Для точного совпадения осей этих отверстий маховик вначале крепят на трех временных более тонких болтах, а остальные три отверстия развертывают. Затем в развернутые отверстия вставляют постоянные болты, а временные снимают и отверстия под них тоже развертывают. В эти отверстия ставят три остальных постоянных болта. После этого маховик вместе с валом проверяют на биение. Кроме отверстий под болты на маховике делают два отверстия с резьбой. Они нужны для укрепления съемника при снятии маховика с вала. Цельные маховики делают диаметром до 1000—1200 мм и массой до 200 кг. Однако в некоторых случаях маховики имеют диаметр 3—4 м и массу 2—3 т. Такие маховики делают разъемными. Одна из конструкций маховиков такого типа показана на рис, 282, 6t где АА —плоскость разъема. Сборка осуществляется следующим образом. Обе части укладывают в горизонтальном положении на плиту или вывешивают по уровню на подкладках-клиньях, затем в крайние отверстия загоняют медной кувалдой шпильки и с обеих сторон затягивают гайки. Потом ставят средние шпильки. Обычно отверстия под шпильки хорошо совпадают, так как их сверлят по шаблонам до начала обтачивания обода. После этого на обе стороны ступицы насаживают стальные кованые бандажи, предварительно нагрев их до 550—600 °С. При такой температуре бандажи свободно устанавливают на место легкими ударами молотка. Для того чтобы стык не расходился под действием центробежных сил и массы половины маховика, в местах стыка устанавливают в специальном углублении стальные серьги. Серьги предварительно нагревают до 400—450 °С, в результате чего они удлиняются и свободно входят в углубления. При последующем остывании они плотно стягивают стыки. В конце сборки гайки стяжных шпилек снова подтягивают и стопорят глубоким раскрениванием. Такой маховик напрессовывают на хвостовик вала с небольшим натягом специальным приспособлением. Осевое давление для напрессовки создают вращением гайки. При напрессовке ступицы особое внимание должно быть обращено на правильность расположения шпоночных канавок и плотность посадки шпонки (натяг по ширине до 0,02—0,03 мм). Чтобы шпоночные канавки вала и ступицы совпали, при напрессовке применяют ложную направляющую шпонку, которую затем вынимают и заменяют настоящей шпонкой, забиваемой медным молотком со стороны торца вала. Конец вала должен быть заподлицо со ступицей или же закрыт предварительным колпаком. Маховики небольших размеров, устанавливаемые на валах быстроходных машин, проверяют на радиальное и торцовое биение. При этом вал устанавливают на призмах или в центрах. Сборка ременной передачи включает сборку и балансировку шкивов, установку их на валах и регулирование передачи. Применяемые в ременных передачах шкивы бывают сборными и цельными. Сборные шкивы большого диаметра имеют конструкцию, сходную с конструкцией сборного маховика. Сборные шкивы собирают в том же порядке, что и сборные маховики. Если шкив имеет съемную ступицу, сборку начинают с установки этой ступицы обод целесообразно опереть торцом на верстак и закрепить в таком положении. Ступицу вначале крепят тремя винтами, располагаемыми равномерно по окружности. После этого шкив устанавливают на шлицевую оправку и проверяют биение. Допустимое биение зависит от назначения передачи и диаметра шкива. Для передачи средней точности при диаметре шкива 400—500 мм радиальное биение должно быть не более 0,1 мм, торцовое —0,2 мм. После проверки шкив устанавливают снова на верстак или специальный стенд и ступицу окончательно закрепляют винтами. Во избежание самопроизвольного отвинчивания под головки винтов следует подкладывать стопорные шайбы или стопорить их каким-либо другим способом. Слесарям механосборочных работ и ремонтникам необходимо знать, что статическая балансировка —это уравновешивание детали в неподвижном состоянии. Если деталь слегка повернуть на опорах, то она возвратится в прежнее положение, потому что центр тяжести детали не совпадает с осью вращения и стремится занять устойчивое положение. Статической балансировке подвергают короткие и тонкие детали (диски, круги, кольца, гребные винты и др.). Статическую балансировку производят на специальных балансировочных станках, на станке в центрах или на различных приспособлениях (с ножевыми призмами, со свободно вращающимися дисками и др.). Динамическую балансировку, предельно уменьшающую вибрацию, производят при быстром вращении детали на специальных станках. При динамической балансировке деталь устанавливают на упругих опорах и присоединяют к приводу. Частоту вращения доводят до такого значения, при котором возникает резонанс, т. е. вынужденные колебания происходят е той же частотой, что и частота собственных колебаний. Для определения неуравновешенной силы закрепляют на детали противовесы, подобранные с таким расчетом, чтобы образовалась противоположная сила.

Рис. 8. Сборный (а) и цельный «Г) шкивы и приспособление для их балансирования (в) Как указывалось выше, балансирование шкивов производят не только в призматических, но и в специальных приспособлениях. Приспособление состоит из плиты, двух стоек с центрами, между которыми установлен вал со шкивом, закрепляемый рычагом. На плите установлены две призмы индикаторных стоек, на которых закреплены хомутиками индикаторы, предназначенные для одновременной проверки наружной и торцовой поверхности шкива. При проверке возможную неуравновешенность шкива устраняют приклеиванием в соответствующих местах грузов. На рис. 10 показано приспособление, предназначенное для снятия шкивов, колес и крупногабаритных шестерен с валов. Преимущество этого приспособления заключается в том, что на его

Рис. 9. Приспособление для проверки дисбаланса с помощью индикаторных устройств

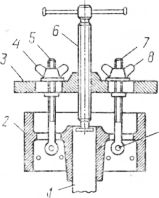

Рис. 10. Приспособление для выпрессовки шкива

Рис. 11. Приспособления для выпрессовки шпонок из шпоночных пазов вала и шкива установку не требуется много времени и в процессе снятия шкива полностью исключается перекос его относительно вала. В окнах пластины приспособления можно свободно перемещать и закреплять барашковыми гайками в нужном положении стойки. В центре пластины имеется резьбовое отверстие с винтом, упирающимся в центр вала. В нижней части стоек есть отверстия с установленными в них штифтами. При повороте ручки винта штифты захватывают выступы шкива и тянут его вверх; а винт, упершись в торец вала, легко и без перекоса выпрессовывает шкив с вала. Чтобы избежать задиров и забоин в посадочных местах валов и в отверстиях колес и шкивов, категорически запрещается выбивать зубилом клиновые шпонки из шпоночных пазов, вала, колеса и шкива. Для этого необходимо пользоваться рычагом. Специальный рычаг с отогнутым концом вставляют между торцами вала и шкива. Затем слегка нажимают вверх и вниз и выталкивают шпонку. На рис. 11, б показан способ выбивания шпонки из шпоночных пазов шкива и вала с помощью специальной цилиндрической штанги, по которой перемещается цилиндрическая металлическая втулка. Головку штанги вставляют в головку шпонки и закрепляют болтом. После чего ударяют втулкой по торцу упорной гайки и выбивают шпонку из пазов шкива и вала. Для крупных шпонок, когда нужно создать значительное усилие для их выпрессовки из шпоночных пазов вала и шкива необходимо пользоваться винтовым съемником. Вначале устанавливают паз головки винта в выступ шпонки, затем левой рукой придерживают шкив, а правой вращают рукоятку винта и выпрессовывают шпонку. Реклама:Читать далее:Термометры стеклянные жидкостныеСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|