|

|

Категория:

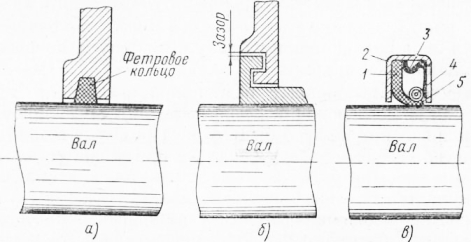

Ремонт промышленного оборудования Основными признаками неисправной работы сборочных единиц, прашения с подшипниками качения являются: повышенный шум, повышенный нагрев и неравномерность движения. Повышенный шум является следствием повреждения тел качения подшипников, износа посадочных мест на валу и в корпусе, защемления тел качения вследствие неправильной регулировки, отсутствия смазки и др. Повышенный нагрев может быть из-за защемления тел качения, несоосности посадочных мест подшипников на валу или в корпусе, избытка смазки, неисправности уплотнений и др. Неравномерность вращения появляется из-за несоосности опор подшипников на валу и в корпусе, повреждения тел качения подшипников и др. Ремонт сборочных единиц с подшипниками качения начинают с разборки, когда невозможно устранить дефекты регулировкой. Разборку выполняют при помощи съемников Промытые детали тщательно осматривают, чтобы проверить, нет ли признаков усталостного износа беговых дорожек и тел качения. Если такой износ обнаружен, то подшипник обязательно заменяют. Замене подлежат также подшипники с выкрошенными бортами, деформированными сепараторами, с ржавчиной па рабочих и посадочных поверхностях. Ремонт подшипников качения в ремонтных цехах предприятий, как правило, не производится Здесь только восстанавливают посадочные поверхности деталей, сопрягаемых с подшипниками, т. е. корпусов и валов, наплавкой, хромированием, металлизацией, нанесением эпоксидного клея и другими способами. Практикуется, кроме того, установка компенсирующих втулок. Втулку устанавливают (прессованием или при помощи клея) в корпус подшипника или на шейку вала в зависимости от характера и величины износа и размеров деталей. Загрязненные фетровые уплотнения (уплотнения из фетра служат для защиты подшипника от действия внешней среды, а не как препятствие против вытекания смазки) нужно хорошо промыть в чистом керосине, а изношенные заменить В этих уплотнениях войлочные и фетровые кольца (рис. 66, а) должны прилегать к шейкам вала умеренно плотно, что проверяется щупом, который не должен проходить только при толщине его 0,1 мм. Очень плотная установка кольца вызывает повышенное трение, что влечет за собой усиленный нагрев шейки вала и подшипников. В лабиринтных уплотнениях, имеющих то же назначение, что и фетровые, должны быть кольцевые канавки со стенками без выбоин и вмятин. Нормальная величина зазора в радиальном направлении 0,3—0,6 мм, а в осевом 1,5—3 мм. Уплотнения манжетного типа (кожаные, резиновые и др.) должны плотно охватывать вал и правильно закрепляться. Щуп толщиной 0,1 мм должен проходить между манжетой и валом с трудом. Свободное проникновение щупа в зазор свидетельствует о наличии износа. Манжетное уплотнение показано на рис. 1, в. Манжета, изготовленная из резины или кожи, помещается в металлическом кожухе и закрепляется пружинной шайбой Кромки манжеты обжимаются пружиной, благодаря чему поддерживается постоянное и равномерное давление уплотняющей кромки манжеты на вращающийся вал. Материал манжеты для повышения износостойкости обрабатывают специальным химическим составом. Манжетные уплотнения защищают подшипники от попадания в них посторонних частиц и препятствуют вытеканию из них смазки. Уплотнения первого вида устанавливают так, чтобы уплотняющая кромка манжеты была направлена в противоположную от подшипника сторону, в уплотнениях второго вида кромка манжеты должна быть обращена в сторону подшипника.

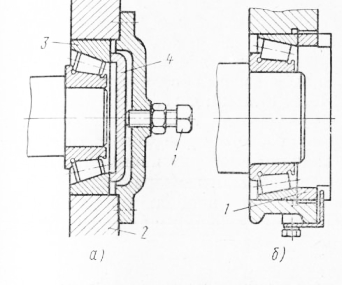

Рис. 1. Уплотняющие устройства подшипников качения: В ряде механизмов предусмотрено регулирование подшипниковых опор для устранения зазоров, отрицательно сказывающихся на работе оборудования. На рис. 2, а показан пример регулировки натяга конических роликоподшипников в коробках скоростей и коробках подач металлообрабатывающих станков. Болтом поджимают диск, который в свою очередь смещает наружное кольцо подшипника в корпусе; так устраняется зазор между роликами и кольцами. Есть конструкции, в которых имеется специальная гайка, предназначенная для регулирования зазора. Регулировку осуществляют аккуратно, при этом создают умеренный натяг подшипников без заметного люфта, но исключая защемление тел качения. Проверку регулировки осуществляют вращением вала, которое должно быть относительно легким и плавным. Добившись необходимого положения, регулирующие детали закрепляют фиксаторами, предусмотренными конструкцией сборочной единицы. К подшипникам качения шпинделей станков предъявляются высокие требования но жесткости и точности вращения. Поэтому ремонт и сборку этих сборочных единиц производят строго в соответствии с техническими требованиями. Правильный выбор радиального зазора имеет исключительное значение для нормальной работы подшипника и сборочной единицы в целом. Если вместо зазора в подшипнике создать чрезмерный натяг и шарики или ролики после посадки подшипника на рабочее место будут слишком зажаты между кольцами, то подшипник будет нагреваться, работать с шумом и преждевременно выйдет из строя. Если, наоборот, рабочий зазор слишком велик, вал будет сильно вибрировать и работа подшипников будет сопровождаться вибрацией с характерным шумом.

Рис. 2. Регулировка натяга конических роликовых подшипников:

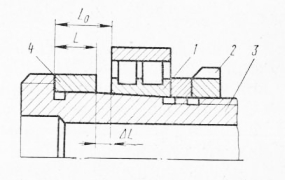

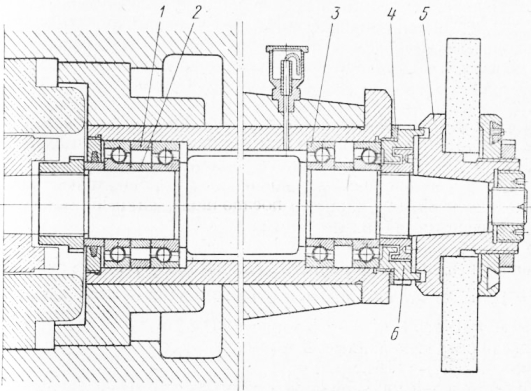

Рис. 3. Схема регулировки натяга роликового подшипника серии 3182100 Ранее рассматривался подшипник серии 3182100. Такие подшипники имеются в шпиндельных сборочных единицах многих современных станков. По мере износа тел качения этих подшипников увеличение радиального зазора компенсируют регулировкой. Посадочные места шпинделя под подшипники этой серии обрабатывают по конусным калибрам и проверяют по краске, а также обеспечивают прилегание не менее 85% поверхности, шероховатость не ниже 7—8 -го классов и радиальное биение не более мкм. При монтаже этих подшипников перемещают внутреннее кольцо до плотного соприкосновения с конической поверхностью шпинделя 3, затем замеряют мерными плитками расстояние от бурта шпинделя до торца кольца (величина L„) и при помощи динамометра проверяют радиальный зазор. Высоту дистанционного кольца делают в соответствии с расчетным перемещением AL, необходимым для устранения или уменьшения радиального зазора. После этого кольцо (при ремонте его делают разъемным) устанавливают на место и гайкой доводят кольцо До плотного соприкосновения с торцом кольца. Качество регулировки проверяют динамометром. В случае когда роль дистанционного кольца выполняет гайка, зазор между нею и внутренним кольцом подшипника устанавливают по щупу, а затем дожимают кольцо до упора в гайку. Для шпинделей универсальных станков с верхней частотой вращения до 2000 об/мин рекомендуется регулировать подшипники таким образом, чтобы посадочный радиальный зазор не превышал 0,005 мм. Не допускается регулировать подшипник при значительном ослаблении гайки, ориентируясь только по радиальному зазору, потому что при этом трудно установить расчетный зазор или натяг, так как при дожатии появляется скачкообразное перемещение кольца по конической поверхности, исключающее плавное увеличение диаметра кольца. На рис. 4 изображены подшипниковые опоры шпинделя плоскошлифовального станка. Задняя опора — сдвоенный комплект радиально-упорных шариковых подшипников, установленных с натягом при помощи промежуточных колец и разной высоты.* Для регулирования натяга разбирают шпиндель Затем собирают заднюю опору на оправке или на шейке шпинделя без промежуточного кольца. Далее производят замер одновременно при помощи двух одинаковых блоков мерных плиток, которые располагают между внутренними торцами наружных колец подшипников. Точность замера 0,005 мм. Разность между размерами плиток и кольца / составит неполную разность размеров колец и по высоте, которая достигается шлифованием торцов. Непараллельность торцов колец допускается в пределах 0,005 мм. В подшипниках передней опоры шпинделя натяг регулируют шлифованием упорного кольца. Чтобы вынуть это кольцо, снимают головку и отвинчивают гайку. Затем гайку завинчивают на место, при этом вращают шпиндель от пуки. Заметно притормозив шпиндель, затяжку гайки прекращают и измеряют щупом зазор между буртом гайки и корпусом в трех-четырех местах. За действительную величину зазора принимают среднее арифметическое от сумм трех-четырех измерений. Кольцо шлифуют в соответствии с величиной зазора, устанавливают на место и закрепляют гайку.

Рис. 4. Шпиндель шлифовального станка Радиальные зазоры в шпиндельной сборочной единице проверяют динамометром, закрепленным перпендикулярно оси шпинделя, а на неподвижной части станка (предпочтительно на корпусе шпиндельной бабки) закрепляют индикатор с ценой делений 1 мкм и подводят измерительный штифт к буртику шпинделя с противоположной стороны от динамометра. Проверяют зазоры в сочленении шпиндель — подшипник следующим образом: движением суппорта нагружают шпиндель в определенном направлении, затем нагрузку снимают и замечают положение стрелки индикатора. Далее нагружение осуществляют в противоположном направлении и замечают положение стрелки индикатора после снятия нагрузки шпинделя. Обнаруженная при этом разность показаний стрелки индикатора будет соответствовать величине суммарного зазора. Реклама:Читать далее:Ремонт шкивов и ременных передачСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|