|

|

Категория:

Ремонт промышленного оборудования Далее: Сборка гидроприводов Насосы в гидросистемах Нясосы, нагнетающие масло в рабочие цилиндры, являются основными механизмами гидроприводов. В гидроприводах промышленного оборудования применяются шестеренчатые, лопастные (пластинчатые), поршневые и другие насосы Шестеренчатые насосы состоят из двух зубчатых колес (преимущественно наружного зацепления), вращающихся с малыми зазорами в корпусе. Масло захватывается вращающимися зубчатыми шестернями из всасывающей зоны впадинами зубьев; выступы зубьев, входя в зацепление, выталкивают масло из впадин зубьев в зону нагнетания. Для устранения излишнего давления, возникающего между зубьями, в месте заклинивания жидкости, на торце корпуса (или вкладышей), выполнена специальная канавка, отводящая запираемое масло в зону нагнетания. Этот процесс происходит непрерывно. Шестеренчатый насоо состоит из корпуса, к торцам которого прикреплены фланцы. На приводном валу помещена ведущая шестерня, соединяемая с ведомой. Обе шестерни соединены с валиками и посредством шпонок по скользящей посадке. От осевого смещения валики удерживаются пружинными кольцами. Цапфы валиков вращаются на игольчатых подшипниках в комплектом иголок. На стыках корпуса и крышек поставлены прокладки из тонкой бумаги, обеспечивающие герметичность соединения. Для предотвращения утечки масла по приводному валику через отверстие в крышке предусмотрен сальник. Конструктивные особенности шестеренчатых насосов весьма разнообразны. Они различаются по производительности, давлению опорами качения и скольжения, по способу монтажа и др.

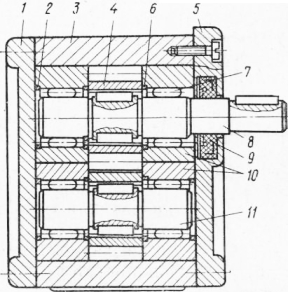

Рис. 1. Общий вил шестеренчатого насоса ГП-22 Ремонт шестеренчатых насосов В шестеренчатом насосе изнашиваются по торцам и наружному диаметру зубчатые колеса, а также сопрягающиеся с ними внутренние поверхности корпуса и другие детали насоса. Зубчатые колеса испытывают одностороннее давление жидкости, направленное из полости нагнетания в сторону всасывания. Поэтому сопрягающиеся с ними внутренние поверхности корпуса получают односторонний износ, тем больший, чем выше давление жидкости. Когда же работа ведется на загрязненном масле, усиливается износ зубьев зубчатых колес, а также подшипников и поверхности приводного вала, сопрягающейся с сальниковой набивкой

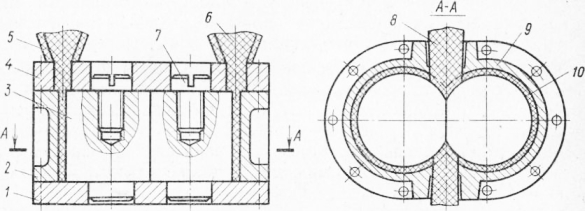

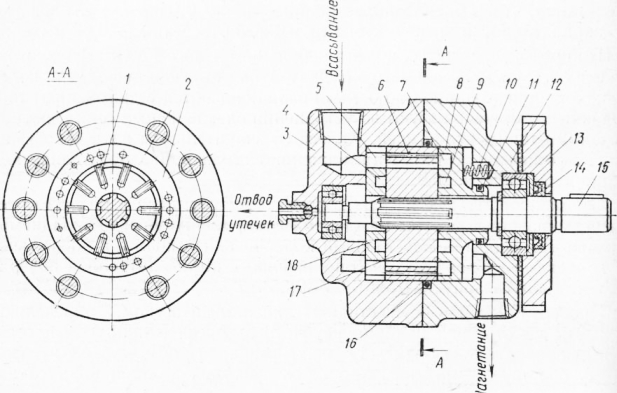

Рис. 2. Схема к ремонту шестеренчатых насосов пластмассовыми композициями Изношенные шестеренчатые насосы работают неровно. Их производительность значительно снижается и давление падает из-за повышенного протекания масла между зубьями колес и внутренними поверхностями корпуса. Внутренние поверхности корпуса при ремонте растачивают, снимая слой металла желательно не больше 0,2 мм, затем их шлифуют. Старые зубчатые колеса заменяют новыми — корригированными с припуском по торцам для последующего шлифования торцов (при сборке) и с диаметром выступов, увеличенным на глубину расточки корпуса. Можно восстанавливать корпус шестеренчатого насоса пластмассовыми композициями. Для этого растачивают отверстие так, чтобы образовался зазор 2—3 мм, и изготовляют специальные вставки, диаметр которых равен наружному диаметру устанавливаемых зубчатых колес. Вставки устанавливают в отверстия для подшипников валов насоса и вместе с крышками и скрепляют с корпусом. Из пластилина делают воронки, закрывают пластилином отверстия всасывания и нагнетания и заполняют пространство между вставками и корпусом насоса пластмассовой композицией, образуя втулки. После отвердевания пластика отвинчивают центрирующие винты, очищают от пластилина, снимают крышки и и удаляют приливы пластика. Этим способом восстанавливают насосы, работающие с давлением до 2,5 МПа (25 кгс/см2). Если для шестеренчатого насоса изготовляют новые зубчатые колеса то заготовки колес перед нарезанием зубьев обязательно прошлифо-вывают по наружному диаметру, имея в виду, что зазор между головками зубьев и внутренней поверхностью корпуса не должен превышать 0,02 мм. Изготовляют зубчатые колеса из цементируемой стали и закаливают до твердости HRC52—58. Точность изготовления должна быть такой, чтобы биение колес не превышало 0,04 мм, а отклонение от параллельности между зубьями и осью отверстия — 0,03 мм. При ремонте зубчатых колес с небольшим износом по профилю зубьев и их наружному диаметру (между зубьями сцепляющихся колес проходит щуп толщиной до 0,1 мм) ограничиваются шлифованием торцов колес; так же шлифуют до устранения следов износа сопрягающиеся с ними торцы вкладышей. Колеса со значительным износом обычно заменяют новыми. Вместе с ними сменяют также приводной валик, подшипники и уплотнение. Отремонтированные насосы хорошо работают, если в них соблюдены установленные зазоры между колесами, корпусом и прокладками. Суммарные зазоры между торцами колес и вкладышами, а также между головками зубьев колес и сопряженной с ними внутренней поверх, ностью корпуса допускаются 0,03—0,05 мм. Проверку зазоров осуществляют линейкой и щупом, определяют разность высоты между торцом зубчатого колеса и корпусом насоса, щупом проверяют зазор между рабочими профилями зубьев и зазор между сопряженными поверхностями зубчатых колес и корпуса насоса. При сборке насосов применяют для уплотнения бумажные прокладки, которые рекомендуется пропитать нитролаком. Если шестеренчатый насос собирают без таких уплотняющих прокладок, нужно тщательно пригнать (шабрением, шлифованием или другими способами) сопрягаемые поверхности деталей, обеспечивая надежную герметичность соединений между корпусом и крышками. Ремонт пластинчатых (лопастных) насосов Пластинчатые насосы выпускают различных типов и размеров, отличаются они по производительности и давлению от до 12,5 МПа (от 50 до 125 кгс/см2). На рис. 58 показан насос, предназначенный для подачи чистых минеральных масел в гидросистемы оборудования под Давлением 125 кгс/см2. Насос типа БГ12-2 постоянной производительности представляет собой объемную ротационную машину пластинчатого типа двойного действия. Устроен насос следующим образом. В чугунном корпусе и крышке установлен статор, имеющий внутри криволинейную профилированную поверхность, по которой скользят десять сдвоенных лопаток, свободно перемещающихся в радиальных пазах ротора. Ротор посажен на шлицы вала, свободно вращающегося на шарикоподшипниках. Для распределения потоков масла и уплотнения торцов ротора и статора служат плоский диск и диск с шейкой. Плоский диск имеет два основных всасывающих окна для всасывания рабочей жидкости в камеры между лопатками и два вспомогательных окна для всасывания рабочей жидкости в камеры под лопатками. Для увеличения площади всасывающие окна соединяются отверстиями, сделанными в статоре, с глухими основными и вспомогательными всасывающими окнами диска с шейкой, за счет чего обеспечивается всасывание рабочей жидкости с двух сторон ротора.

Рис. 3. Пластинчатый насос типа БГ12-2 Диск с шейкой плавающего типа имеет кроме всасывающих еще основные окна для нагнетания рабочей жидкости из камер между лопатками и вспомогательные для нагнетания рабочей жидкости из-под лопаток. Плоский диск помимо всасывающих окон имеет еще глухие основные и вспомогательные нагнетательные окна, так что нагнетание производится с двух сторон ротора. Ввиду того, что в полости всасывания пространство под лопатками соединяется с линией всасывания, обеспечивается разгрузка лопаток от гидравлического усилия, прижимающего лопатки к статору. Прижим лопаток к статору в полости всасывания осуществляется центробежной силой. В начале работы прижим диска с шейкой осуществляется пружинами 10, а в процессе работы — и давлением масла. Для предотвращения утечек в насосе применена манжета во фланце и круглые кольца. Нарушение нормальной работы лопастных насосов проявляется в снижении их производительности, произвольных падениях и подъемах давления подаваемой жидкости и появлении повышенного шума и стука. Наибольшему износу обычно подвергаются ротор, лопатки, диски, а также шарикоподшипники, манжета и др. Статорные кольца особенно сильно изнашиваются в местах перехода от одного радиуса к другому, где образуются ступени и задиры. Ремонт статорных колес сводится к шлифованию их внутреннего профиля. Так как после установки отремонтированных этим способом колец падает производительность насосов, стремятся заменять изношенные статорные кольца новыми. Новые кольца изготовляют из стали ШХ15 или стали ХВГ. Термообработкой им придают твердость до HRC60-64. Изношенный ротор целесообразно не заменять, а ремонтировать, так как изготовление нового ротора сопряжено со значительными трудностями. Ремонт заключается в восстановлении параллельности стенок пазов, шлифовании изношенных шеек и торцов. Пазы с износом не более 0,05 мм ремонтируют вручную при помощи абразивного порошка с последующей доводкой шлифовальной пастой. Предельная допустимая непараллельность стенок пазов 0,02 мм. При большем износе стенок пазов их параллельность восстанавливают обработкой тонким абразивным кружком на станке с доводкой вручную. Следует иметь в виду, что при значительном возрастании ширины пазов приходится увеличивать ширину лопаток и в результате повышается давление лопаток на статор, ускоряя его износ. Изношенные шейки ротора восстанавливают хромированием. Шейки можно ремонтировать и шлифованием, компенсируя уменьшение их размеров установкой дисков (изготовляются из бронзы ОФЮ-1, АЖ9-4 и др.), тщательно подгоняемых к прошлифованным шейкам. Одновременно с шейками шлифуют торцы ротора. При этом выдерживают допуск на соосность шеек не больше 0,02 мм. Допустимое биение торцов 0,015—0,02 мм на радиусе в 40 мм. Значительно изношенные лопатки заменяют новыми, изготовленными в соответствии с техническими условиями. Таким образом, ремонт лопастных насосов является достаточно трудоемким и поэтому во многих случаях бывает более выгодно заменить изношенные насосы новыми. Ремонт целесообразно производить только при необходимости устранения незначительных дефектов, например, когда ослабляется сальниковое уплотнение или когда нужно сменить шарикоподшипники. Отремонтированный насос, испытывают на стенде или непосредственно на станке, обкатывая его на холостом ходу в течение -20 мин. При отсутствии неисправности испытывают насос под нагрузкой, постепенно повышая давление до номинального и затем превышая на 30%. При этом максимальном давлении проверяемый насос должен работать не более 3—5 мин. При испытании насоса замеряют производительность при различных давлениях и тем самым определяют К п’Д., используя для этого специальное приспособление. Реклама:Читать далее:Сборка гидроприводовСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|