|

|

Категория:

Ремонт оборудования предприятий молочной промышленности Оборудование независимо от назначения и конструкции в процессе эксплуатации претерпевает изменения технических показателей. Уменьшается производительность, увеличивается потребляемая мощность, нарушается точность работы отдельных узлов и деталей и постоянство технологических параметров. Для поддержания парка оборудования в рабочем состоянии следует регулярно проводить его ремонт. Своевременные плановые осмотры и ремонты обеспечивают безаварийную работу оборудования и ликвидируют вынужденные его простои. На объем ремонтных работ влияет соблюдение правил эксплуатации и технического обслуживания оборудования, качество изготовления оборудования на заводе-поставщике, продолжительность эксплуатации машин и своевременное выявление дефектов, что достигается постоянным контролем за работой оборудования. В молочной промышленности ремонт, как правило, проводят в период подготовки к сезону массового поступления молока (IV и I кварталы). Предварительно составляют «План подготовки сети к сезону», в котором предусматривают ремонт технологического, холодильного, паросилового, санитарно-технического и другого оборудования в условиях действующего предприятия. Осуществляют ремонт слесари, электрики, сварщики, станочники и другие ремонтные рабочие. Холодильное оборудование, как правило, ремонтируют машинисты холодильных установок, а оборудование паросилового участка — кочегары. Руководит ремонтными работами механик завода. Для правильной организации ремонта должна быть обеспечена материально-техническая подготовка производства работ, проведено технически грамотное их планирование, предусмотрена прогрессивная технология ремонта и механизация слесарных, такелажных и других работ, обеспечена специализация и закрепление ответственных исполнителей за каждый вид оборудования. На молочных заводах применяют узловой и агрегатный методы ремонта. Значительно сокращается простой оборудования в ремонте. Агрегатный метод рекомендуется в том случае, если машину или” аппарат можно демонтировать и отправить на специализированный ремонтный завод. Некоторые ремонтно-механические заводы изготовляют запасные части к технологическому и холодильному оборудованию, выпускают нестандартизированное оборудование и металлоконструкции, а также производят централизованный ремонт машин и аппаратов молочной промышленности. Технологический процесс ремонта включает наружный осмотр и разборку оборудования на отдельные узлы, а узлов — на детали, их мойку и чистку; дефектовку и сортировку деталей на годные, негодные, подлежащие восстановлению; составление дефектной ведомости, восстановление или замену изношенных деталей, сборку; опробование и пуск оборудования; наладку на заданный режим работы; окраску (если она требуется) и сдачу отремонтированного оборудования в эксплуатацию. В промышленности получили распространение несколько методов дефектовки. Осмотр невооруженным глазом используют Для обнаружения трещин, изломов, изгибов и т. д. Осмотр при помощи оптических приборов (лупы, микроскопа) позволяет выявить дефекты резьбовых, шпоночных соединений и зубчатых зацеплений. Метод измерений применяют для определения износа деталей путем сравнения размеров изношенной детали с первоначальными. Акустический метод (проверка на слух) основан tia установлении Неисправностей в Машине По дополнительным (посторонним) шумам (в сепараторах, фризерах, компрессорах и др.). Термический (тепловой) метод включает определение условий работы пар трения по температуре наружных поверхностей (корпусов подшипников). Гидравлическое и пневматическое испытания применяют для обнаружения трещин, пористости, неплотностей и других дефектов. Магнитные методы служат для выявления в стальных деталях трещин и волосовин. Одним из этих методов является магнитно-порошковый, когда испытываемую деталь намагничивают и посыпают железной пудрой или погружают деталь в керосиновую ванну со взвешенной железной пудрой. В местах концентрации магнитных силовых линий (над трещинами) сгущается металлическая пудра. После дефектовки деталь размагничивают. Другой магнитный метод основан на различной величине магнитной проницаемости качественных и дефектных участков детали, что фиксируется через наушники по характерному звуку. Методы дефектоскопии, основанные на молекулярных свойствах жидкости, обладающей хорошей смачивающей способностью, небольшой плотностью и высоким коэффициентом поверхностного натяжения разделяются на пробы керосиновую, масляную и содовую. Керосиновую пробу применяют для обнаружения невидимых невооруженным глазом (волосяных) трещин. Деталь погружают на 15—20 мин в керосин, затем вынимают, обтирают, сушат, покрывают тонким слоем меловой обмазки, которая в местах трещин будет темнее в результате выступающего из трещин керосина. Просвечивание рентгеновскими и гамма-лучами позволяет выявить раковины, трещины, иепро-вары, шлаковые включения в ответственных сварных соединениях (паровые котлы, холодильные установки и др.). Метод основан на различной интенсивности лучей, прошедших через качественные и дефектные участки детали. Ультразвуковой метод используют для определения дефектов коленчатых валов, блоков цилиндров, картеров, рам компрессоров и других машин, а также качества сварных швов с помощью дефектоскопов. При выборе метода следует вначале отдать предпочтение наиболее простым и доступным, затем применять более сложные, проводимые силами специальных организаций (например, ультразвуковой метод).

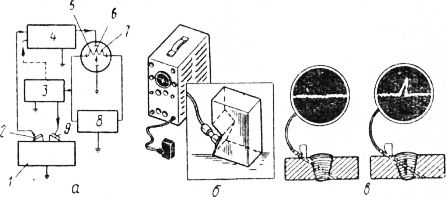

Рис. 1. Контроль сварных швов ультразвуковым методом: Техник-механик как руководитель ремонтных работ и квалифицированный слесарь-ремонтник должны знать назначение, устройство узлов и деталей ремонтируемого оборудования, уметь своевременно определять признаки, характер износа деталей, владеть современными способами дефектовки и восстановления изношенных деталей. Персонал, обслуживающий парк оборудования, должен правильно применять на практике систему планово-предупредительного ремонта оборудования. Реклама:Читать далее:Износ деталей машин и аппаратовСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|