|

|

Категория:

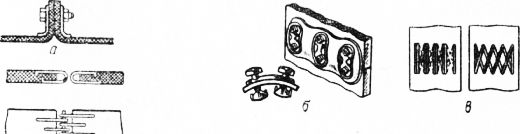

Ремонт оборудования предприятий молочной промышленности Ременные передачи. Элементы ременной передачи в основном изнашиваются в результате радиального и осевого биения шкивов, нарушения параллельности валов, ослабления натяжения ремней, несоответствия клиновых ремней профилю канавок шкивов. На молочных заводах ременные передачи во многих случаях работают при сравнительно высоких температурах воздуха и рабочей машины и, кроме того, на ремни может попасть вода, моющие растворы, смазочное масло, продукт. Например, в наиболее неблагоприятных условиях работает привод пастеризатора с вытеснительным барабаном ОПД-1М. Каждая передача имеет ограждение (в большинстве случаев сплошное), поэтому при нерегулярном осмотре может происходить проскальзывание, усиленный износ и даже обрыв ремней. Загрязненные ремни очищают тупой стороной ножа, промывают в мыльной воде, вытирают и просушивают. Замасленные ремни промывают бензином и вытирают насухо. При нормальной работе клиноременной передачи ремни должны касаться канавок шкива боковыми гранями; если касание происходит основанием ремня, передача считается неисправной и ремни заменяют. При этом рекомендуется заменять все ремни (если их в передаче несколько), так как при совместной работе изношенных и новых ремней вследствие неравномерного натяжения произойдет неодинаковый их износ. Для натяжения ослабленных ремней перемещают па нужное расстояние электродвигатель. У шкивов главным образом изнашиваются боковые поверхности канавок, происходит излом буртиков, нарушается балансировка и ослабляется посадка на валу. При ремонте поверхность обода и канавок протачивают, а дно углубляют. Уменьшение диаметра шкива должно быть таким, чтобы изменение числа оборотов не превышало 5% от первоначального. Рекомендуется обтачивать оба шкива для сохранения прежнего передаточного отношения. Изломы и трещины заваривают, причем шкив предварительно нагревают для предотвращения образования в металле внутренних напряжений. После сварки шкив медленно охлаждают в горячем песке. Отремонтированный шкив проверяют на радиальное и осевое биение (по ободу и торцу) при помощи индикатора часового типа на стойке. Биение не должно превышать допустимых пределов. Шкивы с большой массой после ремонта подвергают балансировке. Натяжение ремней собранной клиноременной передачи должно соответствовать указаниям заводской инструкции. Слабо натянутые ремни будут пробуксовывать, быстро изнашиваться и при этом уменьшится число оборотов ведомого шкива. Чрезмерное натяжение приведет к ускоренному износу подшипников валов и ремней. Плоскоременные передачи в молочной промышленности применяют в ленточных транспортерах для подачи штучных грузов (в производственных цехах), каменного угля (в котельных с котлами ДКВР) и в приводе диска распылительных сушилок. При обрыве плоских ремней (транспортерных лент) их концы соединяют в бесконечную ленту. Наилучшим способом соединения является склеивание и вулканизация. Для склеивания применяют резиновый клей, марка которого указывается на заводской бирке, прикрепленной к концу рулона ленты. Склеивают ремни ступеньками и внахлест. Первый способ дает более мягкую передачу, применяют его для лент и ремней, имеющих не менее четырех прокладок; количество ступенек берут на одну меньше числа прокладок. После склеивания стык прокатывают роликом для удаления воздуха и вулканизируют на специальном вулканизационном аппарате при температуре 143—145 °С в течение 20—26 мин в зависимости от числа (3—8) прокладок. Ремни соединяют также сшивкой нитками, дратвой, сыромятными кожаными сшивками, жильными струнами; применяют также специальные крючки, скобы, спирали из стальной проволоки или специальные заклепки.

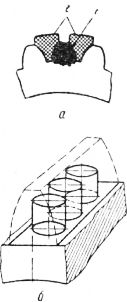

Рис. 1. Способы соединения концов ремня: Для быстрой приработки новых приводных ремней и транспортерных лент их перед установкой на шкивы (барабаны) вытягивают. Их перекидывают через барабан диаметром 500 мм и подвешивают груз из расчета 0,3—0,35 кг на 1 мм2 сечения ремня и выдерживают 2—3 суток. При установке на шкивы ремни сближают перемещением электродвигателя (или натяжной станции транспортера). Надевают ремни вначале на меньший, а затем — на больший шкив. Зубчатые и червячные передачи. В процессе эксплуатации зубчатых колес происходит износ зубьев по толщине, смятие торцов зубьев и шпоночных канавок. Кроме того зубья крошатся и ломаются вследствие усталости металла или ударной нагрузки, появляются трещины в венце или ступице. Для определения износа передачу разбирают (снимать зубчатые колеса с валов необязательно). После этого детали промывают и протирают насухо. Величину износа зубьев определяют наружным осмотром и замеряют штангензубомером. Уменьшение толщины зуба по начальной окружности допускается не более 0,15 т (т — модуль зацепления) для ответственных и 0,35 т для неответственных передач. Эксплуатация передачи с выкрошенным или поломанным зубом не допускается. На предприятиях молочной промышленности в основном применяют зубчатые передачи с малым модулем, изношенные детали передач обычно заменяют новыми. Допускается при незначительном износе зубьев неответственную шестерню перевернуть на 180° с тем, чтобы зацепление работало неизношенной стороной; при этом с одной стороны шестерни подрезают ступицу, а с другой — ставят шайбу. Сильно изношенные, выкрошенные или сломанные зубья цилиндрических прямозубых колес восстанавливают электродуговой наплавкой металла, используя толстообмазанные электроды (Э-ЗУ, Э-42, ОММ-5 и др.). После наплавки колесо медленно охлаждают в горячем песке, затем восстановленные зубья обрабатывают по профилю остальных зубьев вручную или модульными фрезами на фрезерных или зубонарезных станках с делительными головками, контролируя профиль зуба шаблоном. Стальные шестерни упрочняют цементацией, цианированием или закаливают токами высокой частоты. При изломе нескольких зубьев шестерни с большим модулем ремонтируют путем установки ввертышей. Место излома опиливают по окружности впадин и на образовавшейся поверхности вдоль осей зубьев просверливают отверстия, нарезают в них резьбу, ввинчивают шпильки, отрезают их по высоте зуба и наплавляют металл. Дальнейшая обработка производится описанными выше способами.

Рис. 2. Ремонт зубчатых колес: После восстановления зубьев их шлифуют на стенде по предварительно выверенному зубчатому колесу, добавляя при этом к смазке пасту ГОИ. После шлифования передачу обкатывают без нагрузки в течение 2—3 ч, затем под нагрузкой 2—3 ч, применяя смазочное масло индустриальное 50.

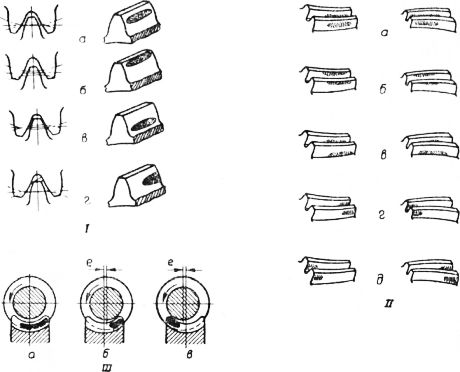

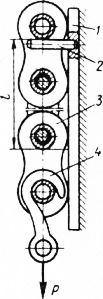

Рис. 3. Определение правильности зацепления зубчатых передач по пятну касания: Для нормальной эксплуатации зубчатых передач должно быть обеспечено качественное восстановление и обработка шестерен, правильное взаимное их расположение (оси валов должны быть параллельными, а межосевое расстояние — обеспечивать нормальное зацепление), зубчатые колеса не должны иметь радиальных и осевых биений, а также качания на шейках валов. Правильность зацепления определяют по пятну касания. Пятно касания устанавливают при взаимном вращении зубчатых колес, причем зубья одного из них покрывают тонким слоем краски, которая дает отпечатки (пятна) на зубьях второго колеса. Нормальное зацепление характеризуется тем, что пятно касания располагается на середине высоты зуба и занимает по высоте 50—60%, а по ширине 55—75% площади боковой поверхности зуба. Помимо пятна касания определяют величину бокового зазора между зубьями, который замеряют щупом, прокатыванием между зубьями свинцовой пластинки или с помощью двух индикаторов. Червячные передачи в молочной промышленности преимущественно применяют в сепараторах и редукторах (привод транспортеров, мешалок и т.д.). Детали червячной передачи часто изготовляют из материалов, различных по химическому составу, свойствам и термообработке. Так, в сепараторах червяк нарезается на стальном веретене и подвергается поверхностной закалке токами высокой частоты, а червячное колесо изготовляют из бронзы. С целью экономии цветного металла (бронзы) изготовляют биметаллические шестерни, у которых ступицы чугунные, а венцы — бронзовые. При ремонте таких колес венец с изношенными зубьями стачивают, удаляют задиры, напрессовывают новый венец, обтачивают его и нарезают зубья. У сепараторов обычно заменяют всю червячную пару (веретено и шестерню). В отдельных случаях в червячной передаче допускается повернуть шестерню на 180°. Тихоходные червяк и шестерню (например, для редуктора привода мешалки резервуаров РМГЦ-6) можно выточить в мастерских молочного завода. Для нормальной работы червячной передачи должна быть обеспечена перпендикулярность осей червяка и колеса, а также соответствующее расстояние между этими осями (межосевое расстояние) для правильного зацепления. Пятно касания в данном случае должно располагаться на зубе червячного колеса симметрично средней плоскости колеса. На ремонтных заводах элементы зацепления зубчатых и червячных передач испытывают на специальных стендах, на которых биение и правильность зацепления сравнивают с эталоном (например, эталонным веретеном и эталонной шестерней сепаратора). Цепные передачи. В молочной промышленности цепные передачи с использованием втулочно-роликовых цепей устанавливают в приводе транспортеров, маслообразователей TOM-J1, фризеров, сыродельных ванн, вальцовых сушилок, охладителей творога барабанного типа и т. д. Основными причинами износа деталей цепных передач (звездочек и цепей) являются: нарушение параллельности осей звездочек, их осевое смещение (нарушение плоскостности), ослабление натяжения цепи, высокая температура, при которой работает передача (например, в приводе вальцовых сушилок) и некачественная смазка. В результате ослабления натяжения цепи зацепление происходит по головкам зубьев, что значительно ускоряет их износ и приводит к поломке зубьев. При этом цепь растягивается, соскакивает со звездочек, передача работает с резким шумом и рывками, в результате чего происходит обрыв цепи. Износ цепей характеризуется увеличением их шага за счет вытягивания и выражается в процентах от первоначального размера шага. Шаг измеряют на отрезке цепи I длиной, равной 50 звеньям. При ремонте цепной передачи изношенные звездочки и цепи заменяют новыми. Демонтаж звездочек с валов производят съемниками. Зубья восстанавливают электродуговой наплавкой с последующей механической обработкой по шаблону. После восстановления зубьев звездочки закаливают и отпускают. Заменять звенья цепи рекомендуется только в исключительных случаях (например, при аварийном обрыве). Перед установкой цепи на звездочки для проверки звеньев каждое шарнирное соединение перегибают в руках. Затем цепь промывают в керосине, вытирают насухо, вываривают в течение 1 ч в масле, после чего дают ему свободно стечь. Для смазки цепей преимущественно используют консистентные смазки УС-1 и УТ-1. Плавность работы цепной передачи обеспечивается незначительным провисанием цепи (в пределах 2% от расстояния между центрами звездочек).

Рис. 4. Приспособление для измерения длины цепи: Реклама:Читать далее:Ремонт муфт в молочной промышленностиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|