|

|

Категория:

Фанеровальные работы Основными факторами, обусловливающими режимы фанерования, являются: количество клеевого раствора, наносимого на единицу склеиваемых поверхностей, величина давления при склеивании и продолжительность склеивания, время выдержки деталей после склеивания и влажность древесины. Количество клеевого раствора, наносимого на единицу площади фанеруемых поверхностей, зависит от его концентрации и вязкости, требуемой толщины клеевого слоя, температуры древесины и окружающей среды, качества подготовки основы. Концентрация клеевого раствора и вязкость влияют на его способность наноситься на поверхность древесины и смачивать ее, определяют расход клея и прочность склеивания. Если рабочий раствор клея отличается высокой концентрацией и большой вязкостью, то при фанеровании требуется применять высокое давление и повышенную температуру. Кроме того, значительно увеличивается расход клея. Однако при фанеровании во избежание просачивания жидкого клея сквозь шпон на лицевую сторону применяют более концентрированные растворы, чем при склеивании деталей из массива. Поэтому выбор правильной концентрации имеет важное значение. Для синтетических клеев содержание сухих веществ в зависимости от марки клея составляет 57—63%, концентрация глютиновых клеев, применяемых для фанерования,— 33—60%. Количество клея, наносимого на фанеруемую поверхность, должно быть достаточным для получения клеевого слоя оптимальной толщины. При очень тонком клеевом слое прочность склеивания оказывается недостаточной («голодное» склеивание). При толстом клеевом слое прочность соединения также снижается, так как применяемые в деревообработке клеи обладают значительной объемной усадкой, что вызывает развитие внутренних напряжений в клеевом слое при их высыхании. Оптимальная толщина клеевого слоя должна находиться, в пределах 0,08—0,15 мм. Толстый клеевой слой образуется при применении клеев высокой концентрации и вязкости. На получение оптимального клеевого слоя оказывают влияние время общей выдержки (пропитки) древесины с нанесенным клеем и качество подготовки фанеруемой основы. Различают периоды открытой и закрытой выдержки древесины с нанесенным клеем. Открытая выдержка охватывает время между нанесением клея на основу и наложением на нее шпона. Закрытой выдержкой называется период после наложения шпона на фанеруемую поверхность до момента запрессовки. Во время выдержки происходит выделение влаги из клеевого раствора, впитывание и смачивание клеевым раствором древесины, в результате чего древесина увлажняется, вязкость и концентрация клеевого раствора повышаются до требуемой. Правильно установленная продолжительность закрытой и открытой выдержки влияет на качество фанерования. Незагустевший жидкий клей может быть излишне выдавлен из клеевого слоя, а загустевший потеряет способность смачивать древесину. В обоих случаях клеевое соединение получается непрочным. Если для смолы М-70 это время не должно превышать 30 мин, то для смолы МФ-17 оно может быть до 60 мин. Однако при работе с синтетическими клеями следует избегать увеличения продолжительности общей выдержки, так как в этом случае возможно частичное отверждение клея. Когда используют глютиновые клеи, продолжительность периода от момента нанесения клея до запрессовки в большой степени зависит от температуры древесины и окружающей среды. При охлаждении эти клеи застудневают и теряют способность смачивать древесину, поэтому желательно, чтобы температура древесины и помещения была не ниже 25° С. При данной температуре оптимальная продолжительность общей выдержки (закрытой и открытой) составляет 4—5 мин. Если фанерование происходит в прессах с обогреваемыми плитами, то температурные требования к древесине и окружающей среде резко меняются. Для глютиновых клеев период открытой выдержки может быть продлен до 2 ч И более, т. е. до полного высыхания клеевого слоя. Подсушка клеевого слоя способствует хорошему смачиванию фанеруемой поверхности и уменьшает возможность прохождения клея через шпон. Клеевой слой можно подсушивать и при фанеровании карбамидными клеями. Они гарантируют отсутствие просачивания клея для шпона любой толщины. Расход клея зависит и от шероховатости подготовленной под фанерование поверхности. Неровности в результате обработки увеличивают среднюю толщину клеевого слоя и вызывают ослабление склеивания тем больше, чем больше величина неровностей. Неровности на поверхностях, подлежащих фанерованию, недопустимы и по той причине, что скапливающийся в них клей при высыхании втягивает шпон. Величина давления при склеивании в основном зависит от площади фанеруемых поверхйо-стей и качества их подготовки, от концентрации и вязкости клея. Прессование склеиваемых поверхностей необходимо для более плотного их соприкосновения на период отверждения клеевого раствора. Небольшим поверхностям требуется и меньшее давление. Так как фанеруемые заготовки всегда имеют некоторые неровности, то величина давления должна быть такой, чтобы обеспечить соприкосновение поверхностей по всей площади склеивания. В процессе прессования клеевой раствор лучше проникает в поры древесины, увеличивая тем самым площадь склеивания. При употреблении жидких клеев давление не должно быть чрезмерно большим, иначе можно выдавить часть клеевого раствора и получить «голодное» склеивание. При использовании густых клеев необходимо более высокое давление, иначе клеевой слой будей слишком толстым. Практически для фанерования применяют давление от 2 до 15 кгс/см2. Величину удельного давления по рекомендуемым режимам подбирают путем пробных запрессовок. Фанеруемые детали выдерживают в прессе под давлением до полного отверждения клея. Выдержка пакета под давлением (продолжительность прессования) зависит главным образом от температурных условий и вида применяемого клея. При фанеровании без подогрева клеевых слоев время выдержки под давлением составляет от 4 до 8 ч. Отверждение клеев можно значительно ускорить, нагревая их до определенной температуры. В этом случае время выдержки деталей под давлением будет слагаться из времени, затраченного на подвод тепла к клеевому слою, и времени, затраченного на отверждение клея при данной температуре. Подогрев клея до температуры, при которой его отверждение происходит во много раз быстрее, чем при холодном склеивании, является основным способом ускорения процесса фанерования синтетическими клеями горячего отверждения. При фанеровании глютиновыми клеями клеевые слои нагревают для того, чтобы снизить вязкость клея и предотвратить его преждевременное застудневание. Кроме того, нагрев глютиновых клеев способствует более быстрому удалению влаги из клея, что также ускоряет его отверждение. В зависимости от размера и формы фанеруемых деталей, оборудования, применяемого для их запрессовки, и вида клеев способы подвода тепла к клеевым слоям могут быть различны. В настоящее время при фанеровании в основном применяют кондуктивный способ нагрева клеевых слоев путем подвода тепла в процессе фанерования за счет теплопроводности склеиваемых материалов. Кондуктивный нагрев осуществляют от плит или других прессующих приспособлений, обогреваемых паром или электричеством. Применение такого способа позволяет вести процесс фанерования при любой заданной температуре. При фанеровании глютиновыми клеями в прессах, не имеющих обогреваемых плит, применяют подогретые до 50—60° С металлические цинковые или оцинкованные прокладки. Отверждение клея в данном случае происходит за счет тепла, предварительно накопленного (аккумулированного) в прокладках. При фанеровании криволинейных поверхностей деталей используют также конвективный нагрев (рис. 59, в) или радиационный (рис. 59,г). Тепло клеевому слою в первом случае передается путем конвекции (передачи тепла перемещением слоев жидкого или газообразного вещества) за счет принудительной циркуляции горячего воздуха или пара, во втором случае клеевой слой нагребается при помощи инфракрасных лучей. Источником инфракрасных лучей являются обычно электронагреватели, нагреваемые при помощи спиралей.

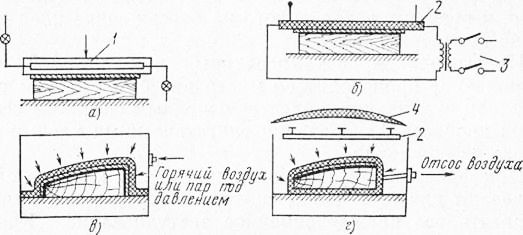

Рис. 1. Схемы основных способов нагрева клеевых слоев при фанеровании:

а — кондуктивного нагрева от тепла обогреваемых плит, б — кон-дуктивного нагрева от тепла электронагревателя, в — конвективного нагрева клеевого слоя, г — радиационного нагрева клеевого слоя; 1 — горячая плита пресса, 2 — электронагреватель, 3 — понижающий трансформатор, 4 — отражательный кожух Во всех случаях при фанеровании температура воздуха в помещении должна быть не ниже 18° С, а относительная влажность воздуха — не выше 65%- За время выдержки деталей после склеивания (свободная выдержка) перед дальнейшей обработкой увеличивается прочность клеевого соединения, равномерно распределяется влага, внесенная с клеем, и уравновешиваются напряжения в древесине, возникающие в результате ее увлажнения клеевым раствором, нагревания в прессе и последующего охлаждения до температуры помещения. Продолжительность свободной выдержки зависит в основном от вида применяемого клея, температуры и влажности воздуха в помещении. При температуре воздуха в помещении не ниже 18 °С и относительной влажности не выше 65% продолжительность выдержки при фанеровании в зависимости от применяемых клеев составит: при холодном и горячем способах фанерования синтетическими клеями не менее суток; при фанеровании глютиновыми клеями 3—5 суток. При фанеровании быстроотверждающими клеями выдержка сокращается до 2—3 ч. Срок свободной выдержки может быть сокращен в условиях кондиционирования воздуха. Для предохранения фанерованных деталей от коробления и лучшей циркуляции воздуха между ними их выдерживают под грузом в стопах с прокладками из древесины. Влажность фанеруемой основы и шпо-н а оказывает большое влияние на качество фанерования. Чем выше влажность применяемых материалов, тем ниже прочность склеивания. Если влажность фанеруемой основы в пределах 8 ±2%, то влажность наклеиваемого шпона должна быть на 2—3% ниже влажности основы, так как при увлажнении основы и шпона клеевым раствором последний увлажняется и разбухает в большей степени. — На каждом предприятии с более или менее значительным объемом фанеровальных работ применяют определенный режим фанерования. В нем учитываются все условия фанеровальных работ на данном предприятии. Принятый режим, утвержденный главным инженером, должен точно выполняться. Работы по фанерованию производятся в такой последовательности: нанесение клея, формирование пакета, подача пакета в пресс, запрессовка, выдержка под прессом, распрессовка, разборка пакета. Клей наносится вручную широкой кистью или на клеенама-зочных станках. Клеем намазывают основу, а при одновременном двухслойном фанеровании — обе стороны шпона. Клеенамазочные станки подразделяются на одно-вальцовые и двухвальцовые. У тех и других вальцы приводятся в движение ременной или зубчатой передачей. В одновальцовом станке под вальцом расположена так называемая клеевая ванна, в которую наливают приготовленный к работе клей. Ванна имеет двойные стенки. При работе глютиновыми клеями пространство между стенками заполняют горячей водой, при работе синтетическими клеями — холодной водой со льдом. В двухвальцовых станках старого типа клеевая ванна имеется только под нижним вальцом; пружинящий верхний валец намазывается клеем от нижнего. Это создает неудобства в работе и снижает производительность труда, так как каждый раз приходится ждать нового набора клея верхним вальцом и вести работу с перерывами. Кроме того, длина пропускаемых через станок щитов должна быть не больше длины окружности верхнего вальца. В усовершенствованных двухвальцовых станках клеем снабжается отдельно каждый валец. Число оборотов вальцов до 15 в минуту. При большей скорости вращения вальцов клей вспенивается. Клеенамазочными станками клей наносится тонким ровным слоем. Это достигается благодаря тому, что вальцы покрыты листовой резиной с мелким рифлением. На щиты или шпон клей наносят на двухвальцовых клеенама-зочных станках. Если клей нужно нанести на одну поверхность, выключают верхний валец. Пакет формируют на платформе тележки близ пресса или на выдвинутой нижней плите пресса, если она предусмотрена его конструкцией. В первом-случае пакет, уложенный на тележке, подают в пресс по рельсам, ведущим к нижней плите; во втором случае вдвигают пакет в пресс вместе с нижней плитой. В многоплитном прессе каждый щит с наклеенной фанерой укладывают на соответствующую плиту, начиная с нижней.

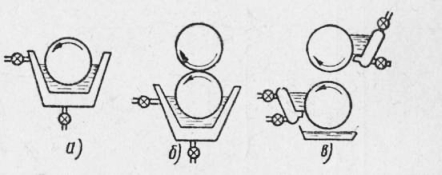

Рис. 2. Схема устройства клеепамазоч-ных станков:

а — одновальцового; б — двухвальцового с клеевой ванной для нижнего вальца; в — двухвальцового с клеевыми ваннами для ниж» него и верхнего вальцов

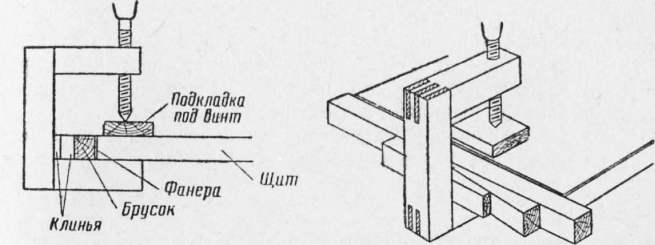

Запрессовка в зависимости от рода и конструкции пресса производится либо от руки при помощи рычажных приспособлений, либо от электродвигателя. Сила давления в пневматических прессах контролируется по манометру. О величине давления при запрессовке в прессах винтовых судят по усилиям на запрессовку и по количеству клея, выжатого на кромках фанеруемых деталей. На каждом предприятии избранный режим фанерования уточняют в зависимости от качества и концентрации клея, от типа пресса и ряда других конкретных условий работы. Для сокращения срока выдержки пакета под прессом на пакет, сформированный на довольно толстом щите, накладывают сверху второй щит. Оба щита должны быть точно выстроганы под лийейку и в размер. Под нижним щитом и на верхнем щите укладывают двутавровые балочки, выступающие концами за края пакета. В таком виде пакет запрессовывают. После запрессовки концы балочек стягивают стяжками, выгружают пакет и выдерживают его в сжатом состоянии вне пресса до застывания клея. При таком способе пропускная способность пресса увеличивается в несколько раз. После застывания клея пакет разбирают. Фанерованные детали укладывают на прокладках в стопы для выдержки перед дальнейшей обработкой. Длительность выдержки указана, в режимах. Она зависит от размеров деталей и вида клея. Для фанерования кромок щитов можно пользоваться клеиль-но-конвейерным прессом. При этом под винты струбцин подкла-дывают брусок, через который и прижимают фанеру к кромке щита. При фанеровании кромок вручную на конец щита привинчивают струбцину с таким расчетом, чтобы ее спинка отстояла от кромки на 50 — 60 мм. Приложив к кромке с клеем полоску фанеры, накладывают на нее брусок и прижимают его к кромке посредством пары клиньев, как показано на рис. 3.

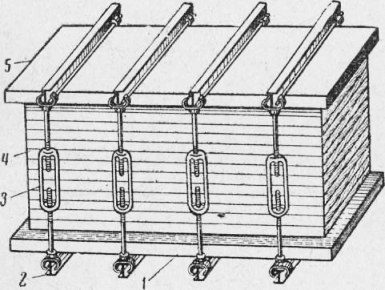

Рис. 4. Стянутый хомутами пакет после выгрузки из пресса:

1 — деревянный щит нижний; 2 — двутавровая 5алочка; 3 — стяжка; 4 — пакет фанеруемых щитов; 5 — деревянный щит верхний

Фанеровальные работы на предприятии обычно выполняются бригадой рабочих. Бригада фанеровщиков должна работать с высоким уплотнением времени. Разрыв между нанесением клея и запрессовкой, т. е. длительность открытой и закрытой выдержек, должен исключить возможность застудневания клея.

Рис. 5. Фанерование кромок при помощи струбцины

Рабочее место бригады фанеровщиков должно отвечать всем требованиям, которые предъявляются к рабочему месту склейщиков. К дополнительным требованиям относятся следующие: Реклама:Читать далее:Фанерование способом притиркиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|