|

|

Категория:

Шлифовальные станки Далее: Вибрации при шлифовании Процесс шлифования состоит в нанесении на поверхность большого числа следов воздействия отдельных абразивных зерен. Число и глубина отдельных лунок зависят от скорости, зернистости структуры круга, радиальной силы, поджимающей круг к обрабатываемой поверхности. Соотношение между объемом снимаемого r единицу времени металла и нормальной силой поджима является объективной характеристикой режущей способности круга. Так как точность обработки, шероховатость поверхности и износ круга связаны с величиной радиальной силы Ру, то режущую способность круга К можно характеризовать объемом снимаемого металла в единицу времени, приходящимся на 10 Н радиальной силы, возникающей при шлифовании. Режущая способность круга зависит от условий обработки (режима резания и правки, характеристики круга, свойств обрабатываемого металла и др.). Режущая способность круга возрастает с увеличением удельной радиальной силы, скорости круга, объема снимаемого металла в 1 мин, продольной подачи при правке, размеров зерен и с понижением твердости круга. Средние значения режущей способности круга из 1А и 5С при обработке конструкционной стали 180—250 (при ук—35 м/с) и 250—350 (при г/к —60 м/с), чугуна — 350—500. Эксперименты показали, что при обработке закаленной стали режущая способность зерен 4А выше зерен 1А и 2А. Режущая способность изменяется за период стойкости круга. С затуплением зерен их способность к внедрению в обрабатываемую поверхность снижается. Снижение режущей способности замедляется с повышением режима, с увеличением диаметра круга и детали, с увеличением абразивных зерен и ударной вязкости абразива, с уменьшением продольной подачи при правке. Для стабилизации режущей способности круга целесообразно производить его правку через малые промежутки времени, не доводя его до полного притупления.

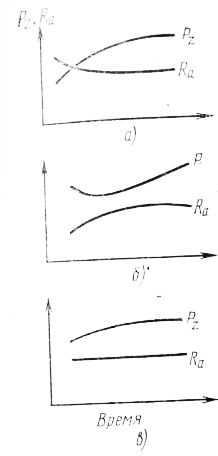

Рис. 1. Изменение Pz и Ra во времени в зависимости от соответствия режима шлифования и правки

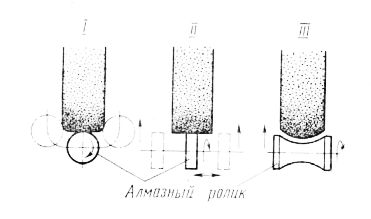

Рис. 2. Методы правки алмазными роликами Среднюю часть ролика делают из стали, на нее надевают кольцо из твердого сплава, а по периферии ролика располагают алмазосодержащий слой. Износостойкость роликов в 50—100 раз выше обычных правящих инструментов. Большая износостойкость роликов позволяет повысить производительность за счет сокращения времени правки кругов до 2,5—5 с, повысить точность и улучшить качество обработки. Правка кругов алмазными роликами возможна по трем схемам: по прямолинейной образующей при перемещении его вдоль оси круга, фасонным профильным алмазным роликом методом врезания, по копиру цилиндрическим роликом с перпендикулярным расположением осей ролика и круга. Неточность изготовления профиля ролика не должна превышать 25—30% допуска на изготовление детали. Реклама:Читать далее:Вибрации при шлифованииСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|