|

|

Категория:

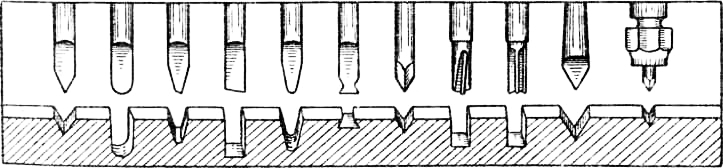

Граверное дело Режущим инструментом для станка с пантографом являются резцы-фрезы. Для качественного гравирования и повышения производительности труда нужно заточить резец в соответствии с обрабатываемым материалом и глубиной гравирования. Для выбора описываемых ниже форм резцов-фрез решающим является вид работы в каждом данном случае. Наиболее ходовой резец для плоскостной гравировки — конусный резец-фреза. Для рельефных работ в зависимости от контура гравируемого рисунка применяют различные профили резцов. На рис. 63 изображены лишь некоторые из разнообразнейших резцов-фрез, которыми пользуются при механическом гравировании на пантографе. Опыт показал, что при гравировании на мягких металлах и материалах наиболее пригодны резцы-фрезы из легированной стали, так как благодаря своей стойкости они всегда дают чистый и гладкий срез. При трудоемком гравировании или для небольших фрезерных работ применяют в основном резцы-фрезы из быстрорежущей стали. Кроме того, при гравировании деталей, изготовленных из материала повышенной твердости, наиболее целесообразно применять твердосплавные резцы марки ВК-8. Изготовление резцов-фрез требует особой тщательности.

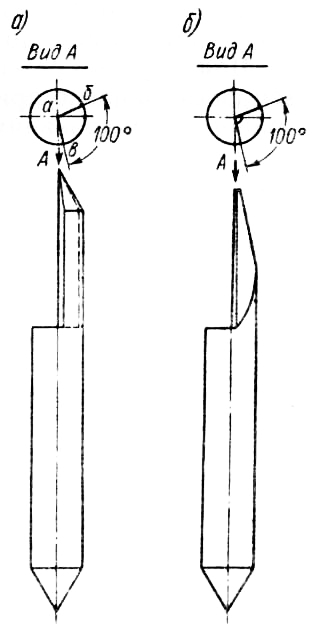

Рис. 1. Резцы-фрезы для станка с пантографом Применение прогрессивных средств термической обработки гарантирует достаточную стойкость фрезы и сохранность правильной геометрической формы. Для станка с пантографом, как и для всякого другого металлорежущего станка, стойкость инструмента зависит не только от его качества, но и от режимов резания. Перемещение пантографа осуществляется от руки, поэтому не всегда можно поддерживать равномерную подачу. Однако следует обратить внимание на то, чтобы подача и число оборотов резца-фрезы соответствовали данному материалу. Обычно при гравировании на мягких металлах и материалах работают с большим числом оборотов, при гравировании на латуни, бронзе и т. п.— со средним и, наконец, на стали — с низким числом оборотов. Это особенно важно при предварительной обдирке, где ширина и толщина стружки значительны. При стружке малого сечения это не столь существенно. Сталь, например, при ширине резца-фрезы 1 мм и глубине резания 0,03 мм можно обрабатывать с наивысшим числом оборотов. Для каждой граверной работы в отдельности подбирают резец-фрезу определенной формы и размера, который не нуждается в дополнительной переделке. Наиболее удобной конструкцией резцов-фрез являются резцы с обычным цилиндрическим хвостовиком диаметром 3—8 мм (ранее применялись резцы с конусным хвостовиком). Размер резца зависит от габаритов и мощности пантографа в целом, а также от вида граверных работ в каждом данном случае. Весьма важно для любого пантографа иметь 3—4 комплекта зажимных цанг с различным внутренним диаметром отверстий, с помощью которых можно всегда закрепить резец нужного диаметра. Иногда для закрепления резца-фрезы меньшего диаметра, чем отверстия имеющихся в наличии цанг, применяют разрезные переходные втулки. Однако применять их рекомендуется лишь в случае крайней необходимости, так как этим можно нарушить соосность резца-фрезы и шпинделя пантографа. Качество любой риски или штриха на изделии за-исит от того, как заточен и доведен резец и совпадет ли его центр заточки с осью вращения шпинделя пантографа, как было сказано выше. Заточку резцов-фрез с углом в 180° производят на специальных центровочно-затыловочных станках с последующей доводкой их на точильных брусках, о чем более подробно будет изложено ниже. резец-фреза с постоянным центром. В полукруглых резцах (или в резцах с углом в 180°) центр режущей кромки и затыловка могут быть получены, как уже упоминалось, на специальном центровочно-затыловочном станке. Резец-фреза с углом в 100° в этом станке не нуждается, так как при любых заточках (не касаясь граней ав и аб) на обычном карборундовом круге и при затыловке центр такого резца-фрезы остается постоянным, если при изготовлении ребро а сделано на оси резца. Благодаря этому важному свойству резца при гравировании им могут быть получены очень тонкие риски с шириной до 0,15 мм. Большое значение имеет соосность оси резца-фрезы и оси шпинделя. Можно производить заправку резца-фрезы с любым профилем и любой шириной режущей кромки по торцу в пределах радиуса самого резца. Процесс затыловки резца с углом в 100° можно производить на любом имеющемся в наличии карборундовом круге; при этом заправку резца такой конструкции может произвести от руки низкоквалифицированный гравер-станочник. Необходимо следить за тем, чтобы во время заправки не перегрелась рабочая часть резца-фрезы. Таким образом, основными достоинствами резца-фрезы с углом в 100° является постоянство положения центра при достаточной прочности фрезы, простая и легкая заты-ловка и заточка, не требующая высокой квалификации гравера, а также отсутствие необходимости применения специального станка для заточки резца. При изготовлении в инструментальном цехе резца-фрезы с углом в 100° особое внимание следует уделить тому, чтобы плоскость среза при шлифовании была доведена точнейшим образом до оси: например, если диаметр заготовки равен 8 мм, то после доводки его радиус должен быть равен 4 мм. Затем заготовку поворачивают на 80°, шлифуют и доводят переднюю поверхность так, чтобы ребро а точно совпадало с осью резца.

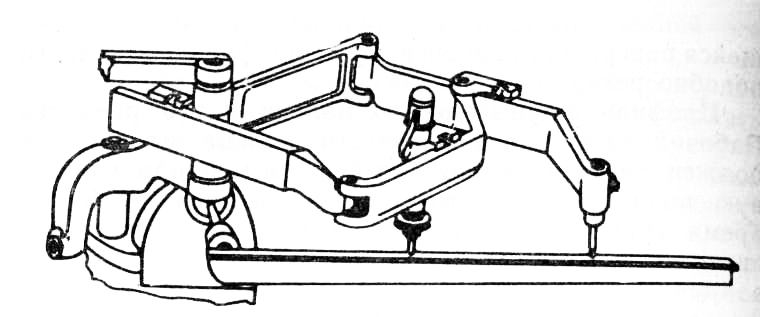

Рис. 2. Резец-фреза с постоянным центром: Убедившись в том, что шлифование и доводка произведены правильно, можно считать полученную внутреннюю грань резца-фрезы его постоянным центром. Особенности указанной технологии и конструкции резца не допускают каких-либо механических воздействий на его внутренние грани; затыловка, заточка и доводка его режущих кромок могут быть произведены только лишь по задней поверхности. Полукруглый резец-фреза (половинчатый). Этот резец-фрезу широко применяют при оаботе на стали для грубого гравирования и черновой обдирки. Заточка, затыловка и правка или соответственно профилирование этого резца-фрезы производится только машинным способом, так как при заточке от руки получение соосности в резцах такой конструкции исключено. Для мелких гравировок, требующих тонкого острия режущего инструмента, применяют цилиндрические резцы-фрезы, острие которых заточено на три или четыре грани. Они плотно зажимаются в цанге и затачиваются по мере изнашивания, что дает возможность использовать их почти по всей длине. Для гравирования более тонких и мелких рисок применяют резцы-фрезы разметочного типа с использованием их без вращения шпинделя, который на это время блокируется. Указанный резец-фреза представляет собой конус, заточенный под углом в 60°, заканчивающийся иглообразным острием. Иногда такие резцы оснащают пружиной, вставленной в полый хвостовик резца, резец имеет внутри резьбу для нажимного винта, который через пружину давит на вставленный плавающий резец. Такое устройство рез- позволяет компенсировать все неровности гравируемой детали. Однако указанные резцы иглообразной формы применяются главным образом на мягких материалах и металлах. Затыловка и заточка резцов-фрез. Непременным условием для выполнения качественного гравирования является безупречно затылованный и заточенный инструмент. Поэтому независимо от формы, назначения и конструкции резца-фрезы необходимо обратить исключительное внимание на его заточку. Ниже приведены некоторые указания по заточке наиболее распространенных резцов-фрез. Следует всегда помнить, что правильно заточенный резец-фреза имеет абсолютно точный ход. Как уже было сказано выше, резец-фреза с углом в 100° с успехом может быть заправлен от руки для любого вида граверной работы. Если затачивать резец, немного наклоняя его, создается задний угол, причем режущая кромка резца всегда должна быть короче кромки задней грани, как показано на рис. 64, б. Заточка от руки «половинчатого» резца-фрезы с углом в 180° невозможна, так как малейшее отклонение его острия (при заправке) от центра оси вращения нарушает правильность и ухудшает качество гравирования. На заводах, где применяют «половинчатые» резцы-фрезы, для заточки их обычно используют специальное центровочно-затыловочное приспособление. Конструкция этого приспособления позволяет производить заточку резцов-фрез любого необходимого образца; одни затачиваются с использованием конструктивных особенностей данного приспособления, другие же заправляются на абразивном круге от руки. У резцов-фрез упрощенного профиля, применяемых либо при наличии цилиндрических контуров резания, либо для гравирования более значительных по размерам плоских поверхностей, последовательность процесса заточки аналогична упомянутой выше с той лишь разницей, что вместо конуса должна затачиваться боковая кромка. Режущая кромка по торцу затачивается от руки, причем резец-фрезу держат сначала вертикально к плоскости шлифовального круга, а затем придают ему легкий наклон вправо вниз, что дает необходимую заточку по задней поверхности, т. е. за-тыловку, благодаря которой режущая кромка располагается слегка наклонно относительно средней оси резца-фрезы. Резцы-фрезы с закругленной торцевой режущей кромкой, предназначенные для профилей круглого сечения при рельефном гравировании и для всевозможных обдирочных работ, также затачивают до полной готовности от руки, подобно резцам с плоской наружной кромкой лезвия. Закругление резца во время заточки достигается путем медленного плавного поворачивания резца-фрезы с приближением к плоскости шлифовального круга. И здесь следует позаботиться о достижении хорошей заточки по задней поверхности. Она определяется тем, что вершина закругления располагается не посередине передней грани резца, а смещена по направлению к режущей стороне. Контур профиля закругления резца-фрезы, если смотреть по направлению к режущей поверхности, имеет подъем справа налево. Полезно резцы-фрезы (любой формы) после заточки на шлифовальном круге слегка отполировать на оселке для удаления возможных неровностей. Параллельно с этим режущую кромку у резцов-фрез из инструментальной стали немного подтачивают, у резцов из быстрорежущей стали слегка снимают. При этой дополнительной доводке следует остерегаться крайности, особенно в отношении режущих кромок, так как иначе возникает опасность нарушения среднего профиля резца-фрезы, что влечет за собой непригодность резца на более или менее значительную его длину. Нужно не только следить за формой резца-фрезы при заточке, но и систематически охлаждать его в холодной воде или эмульсии, чтобы не допустить отжига, из-за которого резец-фреза может быть испорчен на довольно значительную длину. На поверхности шлифовального круга от заточки всевозможных инструментов образуются канавки и другие неровности и, кроме того, шлифовальный круг засоряется инородными телами, что в значительной степени ухудшает его эксплуатационные свойства. Поэтому шлифовальный круг периодически необходимо выравнивать и одновременно возобновлять чистоту его поверхности. Для этой цели пользуются специально профилированным алмазом, который следует водить по вращаю-шейся поверхности рабочей части шлифовального круга подобно резцу. Профиль ощупывающего пальца и его размеры. Рабочий конец ощупывающего пальца пантографа аолжен (независимо от своей формы) иметь глянцевую полированную поверхность для того, чтобы во время гравирования плавно и без заедания скользить по контуру шаблона или копира. Чем лучше заправлен палец, тем легче получается ход пантографа, тем дольше сохраняют свои эксплуатационные свойства наборные шаблоны всех обозначений и всевозможные копиры. Поэтому периодически следует внимательно проверять состояние рабочего конца пальца и своевременно полировать его. При изготовлении изделий, требующих плоского гравирования (шиль-диков, табличек, шкал и т. п.), которые выполняются при помощи обычных плоских копиров и заостренного под углом 60° ощупывающего пальца, ширина линии обусловливается самой формой резца-фрезы, т. е. профилем его заточки. При граверно-копировальных работах необходимо выбирать профиль и диаметр ощупывающего пальца, точнее сообразуясь с профилем и толщиной резца, соблюдая строгую пропорциональность соответствующих величин. Если, например, при передаточном отношении 2:1 применен цилиндрический палец диаметром 4 мм, то требуется применить резец-фрезу с шириной режущей кромки точно 2 мм. Это основное правило применяется и при использовании конических и специально профилированных резцов и копировальных пальцев. В рельефных работах при черновой обработке (обдирке) сначала используют палец немного больших размеров и пропорционально ему более крупный резец-фрезу. Для окончательной же доводки выбирают такие размеры пальца и резца, которые соответствуют размерам наименьшей детали орнамента. Если в процессе гравирования появится необходимость в ощупывающих пальцах специальных профилей и размеров, то их изготавливают с соответствующей точностью на токарном участке инструментального цеха. Главным здесь является соосность рабочей части пальца и копирной втулки под палец. Перед началом работы со свободно подвешенным пантографом следует позаботиться, чтобы вертикальная ось поворота пантографа, острие резца-фрезы и ощупывающего пальца были приведены к одной плоскости рихтовальной линейкой. Это правило необходимо соблюдать также и в случае смены пальца или при перезаточке резца-фрезы, не забывая, что резец в данном случае должен быть опущен вниз, т. е. в рабочее положение.

Рис. 3. Установка резца-фрезы и копировального пальца в одной плоскости с помощью рихтовальной линейки Реклама:Читать далее:Копиры и шаблоны для гравирования на пантографеСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|