|

|

Категория:

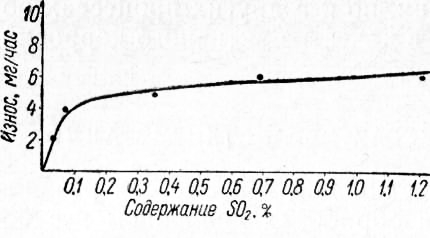

Химическая обработка Значение серы и ее соединений в процессах резания металлов, полирования и обработки давлением все более подтверждается рядом новейших работ многих авторов. Интерес к выяснению действия серы особенно возрос за последние годы. Роль серы двоякая. С одной стороны, сера, сероводород и другие сернистые соединения как коррозийные агенты способны вызвать серьезные разрушения металлов. Такое разрушение деталей оборудования наблюдают в нефтеперерабатывающей промышленности, а также в различных отраслях химической и газовой промышленности. Почва, природные воды, природный газ и некоторые сорта нефти, содержащие серу, являются коррозийными агентами. Природный газ, содержащий до 12 частей H2S на каждые 3500 куб. м газа, при насыщении сероводорода влагой вызывает интенсивное разрушение сталей. Некоторые сорта нефти восточных районов Советского Союза содержат много серы и ее соединений (4—6%). При получении жидкого топлива из такой нефти в него переходит (в зависимости от способа очистки) от десятых долей до 2—3% серы. Исследования показали, что коррозия стальных и чугунных деталей двигателей (цилиндров и поршневых колец), работающих на жидком топливе, увеличивается пропорционально содержанию в нем серы. При сгорании топлива содержащие серу продукты превращаются в сернистый газ. Последний, соединяясь с парами воды, также образующимися при сгорании топлива, переходит в сернистую кислоту, а при взаимодействии с кислородом воздуха — в серную кислоту. Обе кислоты являются весьма агрессивными реагентами. Изучение износа поршневых колец при помощи радиоактивных изотопов показало, что при эксплуатации дизеля износ деталей обусловливается главным образом наличием серной кислоты, образующейся при сгорании сернистого топлива. Изучение износа двигателя в зависимости от влияния сернистого и серного ангидрида, вводимого искусственным способом, показывает, что если топливно-воздушная смесь содержит больше ‘/з серного ангидрида (S03), то износ поршневых колец двигателя ускоряется в 40 раз по сравнению с работой на топливе, свободном от серы. Известно огромное значение примесей серы в металлических сплавах. Одна сотая процента примесей серы резко снижает (до 50%) жаропрочность сплавов на никелевой основе. Такое влияние примесей стало понятным в результате исследования сплавов с радиоактивным изотопом серы. Оно показало, что сера в основном располагается на поверхности зерен металла. Таким образом, даже при весьма незначительном содержании примеси (десятые, сотые доли процента) сера, концентрируясь в виде легкоплавкого сернистого никеля в тонком пограничном слое, резко понижает жаропрочность стали. Разрушение металла в производственных условиях часто происходит, как мы указывали, в результате совместного действия процессов коррозии и абразивного изнашивания, иначе говоря, химико-механического процесса. Если в чистом азоте скорость абразивного изнашивания составляет 4 мг/час на образец, то при введении в абразивный поток 0,7% сернистого ангидрида вместе с парами воды эта скорость возрастает в 4,5—5,5 раза, а в случае введения только паров воды (в количестве 20%) — в 2 раза. На рис. 1 приведена зависимость износа углеродистой стали от содержания сернистого ангидрида в абразивной среде. Как видно, здесь с увеличением концентрации сернистого ангидрида с 0,005 до 0,7% скорость изнашивания стали возрастает по логарифмической кривой. Дальнейшее увеличение концентрации сернистого ангидрида уже не оказывает влияния на интенсивность изнашивания.

Рис. 1. Зависимость износа углеродистой стали от содержания сероводорода в абразивной среде Аналогичная зависимость получена и при исследовании изнашивания стали в той же среде, но содержащей еще и 20% паров воды. Разрушения, обнаруженные в трубопроводах, отстойниках конденсаторов, нагнетательных патрубках, коллекторах и других деталях компрессоров, являются результатом совместного воздействия коррозии и эрозии. Можно привести значительно большее число подобных примеров, показывающих огромную разрушительную силу коррозийных процессов с участием серы. Однако если при эксплуатации машин коррозийные процессы являются, несомненно, вредными, то при обработке металлов условия наиболее интенсивного коррозийного разрушения могут быть весьма полезны. При резании осерненные эмульсии во всех случаях оказывают наиболее благоприятное действие. Так, например, лучшей смазочно-охлаждающей жидкостью при операции развертывания отверстий, изготовленных из титана, является масло с добавкой серы и хлора. При нарезании наружной резьбы диаметром 18—28 мм на деталях из сталей марок Х18Н12МЗТ и Х18Н9Т с применением в качестве смазочно-охлаждающей жидкости смеси сульфофрезола и олеиновой кислоты стойкость комплекта резцов из трех штук достаточна для работы в течение одной смены. Нарезание резьбы метчиками с применением неразбавленного минерального масла затруднено вследствие сильного налипания металла на метчик; с увеличением содержания серы в минеральном масле до 1,5% налипание уменьшается, а коэффициент трения понижается на 10% и более. Проверка эффективности действия различных жидкостей по изменению сил резания при протягивании сплава ЭИ437 показала, что олеиновая кислота понижает силу резания на 7,5% и улучшает чистоту поверхности; 10%-ная эмульсия осерненного эмульсола понижает силу резания на 16%. При шлифовании высокие давления и температуры способствуют установлению сплошного контакта между абразивным зерном и обрабатываемым металлом. Применение масла с добавлением 10% активной серы снижает потребную мощность шлифования. На Коломенском тепловозостроительном заводе им. В. В. Куйбышева проводилось исследование эффективности смазочно-охлаждающих жидкостей, состоящих из сульфофрезола, керосина, олеиновой кислоты и три-этаноламина. В процессе исследования определялось влияние отдельных составляющих на стойкость инструмента при обработке нержавеющих сталей. По данным завода, наиболее эффективен состав, в который входит 24% сульфофрезола, 30% олеиновой кислоты, 1% три-этаноламина и 45% керосина. Смазывающе-охлаждающая жидкость указанного состава внедрена на операциях нарезания резьб, протягивания, зубофрезерования и развертывания отверстий. Стружкоотделение может быть значительно улучшено еще и введением в обрабатываемый сплав серы. В хромоникелевую нержавеющую сталь марки Х18Н9 в связи с повышенным содержанием в ней марганца оказалось необходимым добавление 0,2—0,4% серы, а также селена; в ферритную сталь с содержанием 13%: хрома добавляют 0,4—0,7% серы и 0,05—0,25% циркония. Эти компоненты играют положительную роль при сверлении и растачивании: они препятствуют образованию нароста, позволяют повышать скорость резания без ухудшения шероховатости обрабатываемой поверхности и приближают ее обрабатываемость к соответствующим показателям для углеродистых сталей. Такое же влияние оказывает сера при введении ее в большом количестве в автоматные стали, которые составляют значительную долю всего пруткового материала. Испытания показывают, что при резании автоматных сталей стойкость резца с увеличением содержания серы повышается от 0,03 до 0,37%. Одновременно улучшается шероховатость поверхности при малых скоростях резания. Сера оказывает влияние и на процессы полирования. С целью ускорения полирования были проведены опыты с различными химически активными препаратами: серой, красной кровяной солью, йодом, сернистым мышьяком, многосернистым кальцием, сернистым натрием, сернистым барием, сероуглеродом с серой, хлористой серой и др. Эти реактивы вводились либо непосредственно в полирующие вещества, либо, если это были водные или спиртовые растворы, наносились на полировальник. Заметное ускорение процесса полирования наблюдается при введении в пасту серы, растворенной в сероуглероде при 22 °С (в 100 весовых частях сероуглерода удается растворить до 46 весовых частей серы), а также при введении хлористой серы (S2C12), полученной при пропускании хлора через расплавленную серу. Введение серы в состав пасты способствует увеличению съема оло-вянистой бронзы на 15—17%. Некоторые из сернистых препаратов (например, кальция и натрия) в начальный момент ускоряют процесс полирования, но вследствие их быстрого разложения на воздухе в присутствии воды процесс нарушается. При добавлении в пасту «сухих» сернистых препаратов (сернистой сурьмы, фосфора красного, гипосульфита, кислого сернокислого калия) ускорения процесса не наблюдалось. В присутствии одновременно кислорода и влаги гипосульфит, сульфит и кислый сернокислый калий могут выделять активные атомы серы, вступающие в химическое взаимодействие с металлической поверхностью. Это объясняется, по-видимому, способностью серы к аллотропическим видоизменениям с образованием молекул различной величины, где сера может быть как окисляющейся (дисульфидной и сульфидной), так и неокисляющейся (сульфатной). Роль серы при трении и износе Наиболее сильным фактором, предотвращающим схватывание при трении, является наличие на трущихся поверхностях пленок. Эти пленки обладают способностью быстро образовываться на поверхности металла и быстро восстанавливаться на тех участках, где они были по той или иной причине нарушены. Элементарная сера и соединения с активной серой были первыми присадками к смазочным маслам для уменьшения трения. Начало их применения относится к прошлому столетию. Известно, например, что для смазки подшипников паровозов и вагонов первых железных дорог в России применялась смазка с присадкой серы, которая, по выражению специалистов того времени, «лучше охлаждала трущиеся части». Применялась черенковая сера прежде и в смазке тяжело нагруженных подшипников прокатных станов для предотвращения от заедания трущихся поверхностей. Однако применение серы в таком виде было вскоре оставлено вследствие коррозии цветных сплавов и повышенного износа стали. В современных условиях к данному вопросу вновь возник огромный интерес, вызванный следующим обстоятельством. Прежде требования к смазочным маслам для всех передач двигателей, механизмов и аппаратов удовлетворялись маслами, получаемыми из нефти. В современных передачах достигнуты настолько высокие удельные давления (30—50 т/см2) и скорости скольжения (100 м/сек), что в этих условиях нормальная эксплуатация многих современных двигателей и различных механизмов уже не может быть обеспечена даже самыми лучшими смазочными маслами, получаемыми из нефти. Смазывающая способность их оказывается часто неэффективной: масла при высокой температуре образуют много нагара, быстро испаряются, дают повышенные трение и износ, вызывают опасность заедания и в результате оказываются непригодными для смазки. Для создания удовлетворительных смазочных материалов для современных машин потребовалось улучшить отдельные качества нефтяных масел добавками специальных химических присадок, а во многих случаях изготовить смазывающие вещества путем синтеза различных химических соединений. Обзор составов смазок за последние годы показывает, что все большее применение находят смазки с различными химически активными присадками (хлор, фосфор, сера), обладающими противозадирными свойствами. В качестве таких противозадирных присадок наиболее широкое применение получили соединения серы. При трении металлических поверхностей в результате взаимодействия с химическими веществами возникают соединения, уменьшающие трение и повреждение трущихся поверхностей. Работами многих исследователей доказано, что в процессе реакции образуются фосфиды, соединения в виде хлоридов и сульфидные пленки, которые довольно эффективно предотвращают непосредственный металлический контакт и схватывание поверхностей, сохраняя свои противозадирные свойства до весьма высоких температур. ‘Гак, сульфид железа (FeS) имеет температуру плавления 1193°, что обеспечивает противозадирное или противосварочное действие его пленки до высоких нагрузок и скоростей скольжения. Хлорид железа (FeCh) имеет температуру плавления 670°. Хлорсодер-жащие присадки снижают коэффициент трения, но в то же время обладают меньшей противозадирной эффективностью, чем серосодержащие присадки, особенно дисульфиды и полисульфиды. При сочетании серо- и хлорсодержащих присадок наибольшая эффективность достигается, если первая присадка, образуя сульфиды, реагирует с поверхностью железа быстрее второй. Вопрос о влиянии тонкой сульфидной пленки, образующейся на металле, изучался еще в 1939 г. А. К. Зайцевым, применившим осерненные масла для предохранения трущихся поверхностей от вырывания и задиров, при этом на поверхности мгновенно образовывалась тонкая пленка сульфида железа, предохраняющая поверхность от задиров. П. Е. Дьяченко установил положительное действие образующихся на поверхности трения сернистых образований. Эти неметаллические образования в виде пленок, препятствуя сцеплению металлических поверхностей, предотвращают заедание и делают возможным скольжение при высокой температуре. Неуклонно расширяется применение противозадирных смазок, или, как их называют, смазок для особо высоких давлений. Соответственно совершенствуются составы смазок и методы их испытания, создаются необходимые установки. Еще в 1937 г. были испытаны 182 смазки. Из выдержавших испытания смазок 90% содержали химически активную серу. Все рекомендуемые составы смазок в зависимости от содержащихся в них присадок могут быть разделены на две группы: сернохлорные и серные. Эти смазки содержат серу в химически активной форме и предохраняют от заедания и задиров тяжело нагруженные передачи различных типов. Способность смазки для особо высоких давлений выдерживать большие нагрузки объясняется образованием разъединяющей пленки, которая состоит не из масла, а из сульфида железа, образующегося непосредственно на поверхности стали. Осерненные смазки ускоряют износ трущихся поверхностей, но вместе с тем они повышают нагрузку заедания. На участках контактов при повышенных температурах в результате химической реакции молекул серы или хлора образуются тончайшие пленки сульфидов или хлоридов, которые и предохраняют поверхность металлов от непосредственного соприкосновения. В этой связи смазки можно разделить на две группы: Смазки химического действия по своей природе являются коррозийно активными, причем продукты коррозии обладают противосварочными свойствами, т. е. имеют высокую точку плавления и не образуют каких-либо легкоплавких соединений с металлом. Таким образом, оказывается, что химически активные вещества хорошо предохраняют от износа, но не могут надежно защитить от заедания, и наоборот, вещества, предотвращающие заедание, не уменьшают износа. Так как в работе при повышенных температурах исключается применение смазочных масел, то возникла мысль об использовании в качестве твердых смазок дисульфида молибдена (MoS2). Дисульфид молибдена в смазках понижает коэффициент трения (0,05—0,09) и износ металла вследствие особенностей его молекулярного строения. MoS2 имеет пластинчатую структуру, в которой его слои соединены между собой атомами серы. Молибден с серой связан очень прочно, а связь между атомами серы слабая. Благодаря этому перемещение слоев дисульфида молибдена относительно друг друга осуществляется при слабых усилиях сдвига, поэтому MoS2 является наиболее ценным смазочным материалом среди известных, в том числе и графита. Высокая адсорбция серы на поверхности металла п большая прочность связи молибдена с серой позволяют при значительных удельных давлениях частицам дисульфида молибдена не выжиматься из пар трения. Грузоподъемность узла трения при использовании MoS2 находится в пределах 6000—20 000 кг/см2. Такая прочность смазочной пленки на поверхности металла обусловливается главным образом большими атомными силами, действующими между атомами серы и металла. Дисульфид молибдена обладает термической стойкостью в температурном интервале от —70 до + 400° С и очень высокой химической стойкостью — он подвергается воздействию только кипящих соляной и азотной кислот, царской водки и хлора. Дисульфид молибдена не обладает электропроводностью и магнитными свойствами. Это позволяет использовать его для защиты от коррозии, так как, образуя пленку на металлической поверхности, он тем самым защищает металлы от электрохимических процессов, которые обычно происходят на границе металл — внешняя среда. За последние годы большой интерес в нашей промышленности и за рубежом вызывает новый процесс — сульфидирование, заключающийся в насыщении поверхностных слоев металла серой. Ряд отечественных и зарубежных исследователей указывает на чрезвычайно высокую эффективность сульфидирования как метода повышения противозадирных свойств и износостойкости металла. Имеется ряд сообщений об успешном внедрении нового процесса в производство. Но в то же время в ряде случаев получены отрицательные результаты при испытаниях на изнашивание сульфидированных деталей различных машин и инструмента. Подобная противоречивость является следствием недостаточной изученности нового процесса и свойств сульфидированного металла. Процесс сульфидирования технологически несложен, не требует дорогого или дефицитного оборудования и вполне доступен для применения на заводах. При существующем многообразии технологических способов сульфидирования естественно, что обработка в различных составах дает качественно различные результаты. Обработка в некоторых составах приводит лишь к образованию окислов на поверхности металла. Ряд составов дает промежуточные результаты, когда на металле образуются окислы и сульфиды. Нужно признать, что структура сульфидных слоев в настоящее время изучена еще недостаточно. Однако можно считать установленным, что улучшение противозадирных свойств связано в основном с образованием сульфидов. Сульфидирование, несомненно, является эффективным методом повышения противозадирных свойств стали и чугуна. Покрытию смазкой MoS2 подвергают сверла и развертки диаметром более 10 мм из быстрорежущих сталей. Твердосплавные резцы покрывать этой смазкой нецелесообразно, так как это не дает заметного эффекта. В вырубных и вытяжных штампах смазкой MoS2 покрываются вертикальные поверхности матриц и пуансонов. Кроме них целесообразно подвергать покрытию направляющие элементы вырубных штампов, которые при монтаже смазывают молибдендисульфидной пастой или 20%-ной суспензией MoS2 в масле. У вытяжных штампов смазкой MoS2 покрывают места скругления и все те поверхности, по которым скользит вытягиваемая деталь. Применение MoS2 для вытяжных штампов исключает заедание деталей и в большинстве случаев обеспечивает безупречную обработку трудновытягиваемых материалов. Вместо сульфидирования рекомендуют более простой способ приработки деталей со смазкой, содержащей от 5 до 20% дисперсных частиц серы. Как утверждают авторы экспериментов, этот способ позволяет сократить время приработки деталей еще более значительно, чем применение указанного выше сульфидирования поверхностей трения, при этом время приработки уменьшается с повышением содержания серы в смазке. Сера (при содержании ее в смазке в количестве до 0,4%) после нескольких часов работы полностью растворяется или вступает со смазкой в химическую реакцию. Повышение содержания серы (более 0,4%) способствует сохранению ее частиц в смазке во взвешенном состоянии, что резко сокращает время приработки. В работе А. В. Кривулина приведены результаты испытаний на машине «МИ» несульфидированных и сульфидированных чугунных роликов при трении по закаленному стальному упору в течение 600 оборотов при нагрузке 150 кг без смазки. В этих условиях износ несульфидированного ролика составил 21 г, а износ сульфидированного (ванна МАЗ) —0,005 г. Очевидно, что в течение 3 мин., за которые на машине «МИ» ролик делает 600 оборотов, слой сульфидов предотвращал появление задира на сульфидированном образце, тогда как на несульфидированном образце задиры образовались во время первых оборотов, а режим трения его был весьма похож на трение об абразивный круг. Таким образом, результаты этого опыта свидетельствуют лишь об улучшении, противозадирных свойств, хорошо сохраняющихся в течение 3 мин. сухого трения. В то же время при проведении более длительных испытаний сульфидированных образцов на машинах трения и особенно при натурных испытаниях серонасыщенных деталей различных машин повышение .износостойкости часто было более скромным. Нашими заводами и институтами разработаны различные методы сульфидирования: в твердых смесях, в расплавах солей и в газовых средах. Для каждого из этих методов предложено большое количество составов рабочих сред, включающих самые различные компоненты. Количество различных составов для жидкостного сульфидирования только по данным, опубликованным в нашей печати и за рубежом, превышает сто. Испытания показали, что для длительного повышения износостойкости в результате сульфидирования необходимым является наличие под слоем сульфидов, играющих роль твердой смазки, слоя металла с повышенным содержанием азота и углерода. Слой серосодержащих соединений на поверхности деталей ускоряет приработку трущейся пары, улучшает адсорбцию масла и предотвращает схватывание и задиры, тогда как нижележащий твердый слой карбонитридных фаз и нитридов обеспечивает длительное сохранение высокой износостойкости хорошо приработавшихся поверхностей. В связи с этим предложен процесс сульфоцианиро-вания. Поверхностные слои металла, обработанного в ванне для сульфоцианирования, насыщают азотом, углеродом и серой. Повышенное содержание серы в слое довольно легко устанавливается путем снятия отпечатков по Бауману, а также методом послойного химического анализа. Следует отметить, что серосодержащие слои на шлифе обычными травителями выявляются плохо. Однако, если подвергнуть сульфоцианированные образцы нагреву при 280—300 °С в течение часа, то благодаря выделению нитридов из твердого раствора структура всего слоя ясно видна после травления обычным 4%-ным раствором азотной кислоты. Под белым серосодержащим слоем, толщина которого достигает 20—30 мк, расположен темный слой карбонитридных фаз толщиной 40—60 мк, а еще ниже— довольно обширная диффузионная зона металла с повышенным содержанием азота, выделившегося при нагреве при 280 °С в виде игл нитридов. Толщина зоны азотного феррита и перлита достигает 0,4—0,6 мм. Характерно, что при обработке низкоуглеродистой стали в ванне для сульфоцианирования белой зоны в микроструктуре не наблюдалось. Естественно, что отпечаток по Бауману не показал повышенного содержания серы в поверхностном слое обработанных таким образом образцов. Сульфоцианирование может производиться в твердых солях, в газовых средах и в расплавах солей. Подтверждением этому служит тот факт, что во всех случаях, когда сульфоцианирование вышло из стадии опытов и было действительно внедрено в производство, оно было внедрено лишь в виде обработки в расплавленных солях. Обрабатываемые детали лучше всего загружать в ванну на проволочных или другого типа подвесках, но можно также пользоваться металлической сеткой, в которую помещают эти детали. Последний способ удобен, когда приходится обрабатывать большое количество мелких деталей. Приготовление ванны производят в следующем порядке. Вначале загружают в нагретый до 550° С тигель хорошо перемешанную смесь желтой кровяной соли и едкого натра. После расплавления смеси в ванну загружают мелкими порциями серосодержащие соли, перемешивая расплав. Следует отметить, что серосодержащие соли перед их загрузкой в ванну должны быть обезвожены. Загрузка кристаллогидратов Na2S03-7H20 или Na2S203-5H20 особенно крупными порциями приводит к мгновенному выделению и испарению кристаллизационной воды и выбросу жидких солей из ванны. Температура расплава солей в ванне должна поддерживаться в пределах 560—580 °С. Детали выдерживаются в ванне при этой температуре 2—3 часа, затем их выгружают, подстуживают на воздухе до 100— 150 °С и промывают горячей водой от налипших солей. Отмытые детали следует погрузить в горячее масло (120—130 °С) на 20 мин. для улучшения антикоррозийных свойств металла. Промасленные детали протирают и подвергают обдуву сжатым воздухом. Сульфидированию и сульфоцианированию, как правило, подвергают углеродистые и низколегированные стали. Для аустенитных сталей разработан метод сульфоселенирования. Поверхность при этом насыщается одновременно серой и селеном, в результате чего значительно снижается заедание в резьбовых соединениях даже при сверхкритическом давлении (3000 атм) и температуре 650 °С. Процесс насыщения поверхности серой происходит медленно. Его можно ускорить электронно-химическим способом. С этой целью электрод электроимпульсной установки изготовляют из сернистого железа и контактируют его с поверхностью обрабатываемой детали, которая перемещается над электродом, при этом сера проникает на глубину 0,1 мм в десятки раз быстрее, чем в ванне, насыщенной сернистыми препаратами. Реклама:Читать далее:Обработка металлов с применением электролитов и пастСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|