|

|

Категория:

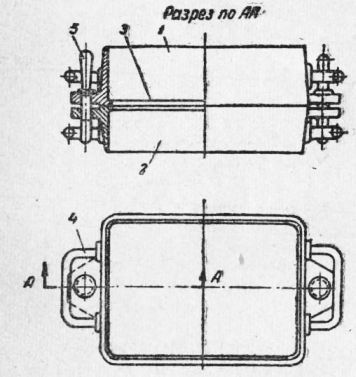

Технология металлов Формовка (процесс изготовления литейной формы) является одной из основных операций в процессе изготовления отливок и может быть осуществлена ручным или машинным способом. Формовочный инструмент и опоки. При изготовлении литейной формы вручную формовщик, помимо модели и опок, должен иметь набор инструментов (трамбовки, гладилки и т. д.). Изготовление литейных форм производится в опоках, имеющих в большинстве случаев форму рамки. Опоки предохраняют литейную форму от разрушения как во время формовки и сборки, так и при транспортировании. Изготовляют опоки из чугуна, стали и алюминиевых сплавов. На рис. 1 показаны металлические опоки для верхней и нижней половин литейных форм. Переносят опоки при помощи ручек. Буртики служат для удержания формовочной смеси в опоке. Верхняя и нижняя опоки центрируются при помощи контрольных штырей. Ручная формовка. К основным видам ручной формовки относятся следующие: формовка в опоках, в почве и формовка по шаблону. Наиболее распространенным видом является формовка в опоках по неразъемной и разъемной моделям. Все эти разновидности формовки в практике требуют применения особых приемов. Однако большинство из этих разновидностей повторяет обшие приемы формовки.

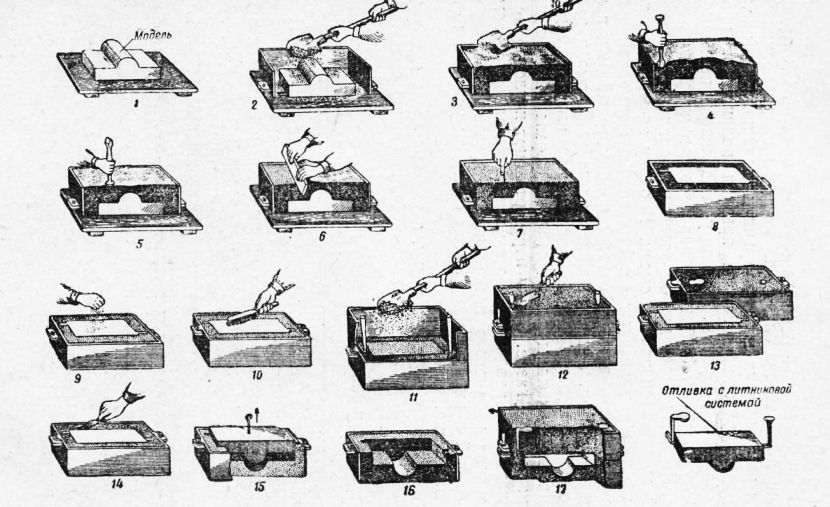

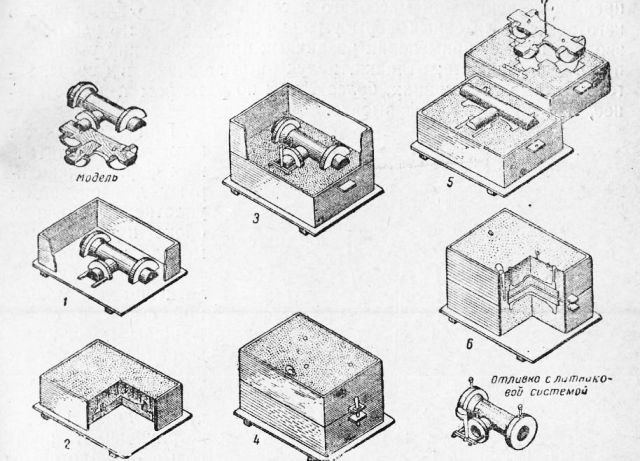

Рис. 1. Ручные чугунные опоки Формовка в опоках и по неразъемной модели. С операциями формовки и последовательностью их выполнения познакомимся на примере формовки модели крышки подшипника. Формовка в двух опоках модели крышки подшипника производится следующим образом. Модель устанавливают на подмодельную доску — щиток. Затем устанавливают нижнюю опоку, модель питателя и модель для образования канала к выпору и насеивают слой облицовочной смеси. В опоку засыпают наполнительную смесь и уплотняют ее. Уплотнение формовочной смеси в опоке производят вначале острым конном трамбовки, а затем ее плоским концом. Затем линейкой удаляют с опоки избыток формовочной смеси. В форме накалывают иглой (душником) вентиляционные каналы для выхода из формы образовавшихся во время заливки газов. Опоку перевертывают и плоскость разъема заглаживают гладилкой. Затем плоскость разъема посыпают слоем сухого кварцевого песка, чтобы отделить формовочную смесь верхней и нижней опок. Затем с модели удаляют излишек кварцевого песка. Устанавливают верхнюю опоку, а также модель шлакоуловителя, стояка и выпора и насеивают облицовочную смесь. Выпор служит для отвода из формы образовавшихся во время заливки газов, а также шлака, попавшего в форму с металлом. Приемы изготовления верхней полуформы аналогичны приемам изготовления нижней полуформы. В верхней полуформе вырезают литниковую чашу. Затем снимают верхнюю опоку с нижней. Из нижней опоки после предварительного смачивания краев формы удаляют модель отливки и модели питателя и канала к выпору; если требуется, производится исправление поврежденных мест формы при помощи соответствующего инструмента. После этого нижнюю половину формы накрывают верхней. Чтобы во время заливки верхнюю полуформу не приподняло относительно нижней, на литейную форму кладут груз или полуформы скрепляют. На рис. 92 показана также отливка крышки подшипника вместе с литниковой системой. Формовка в опоках по разъемной модели со стержнем. На Рис. 3 даны схемы операции изготовления литейной формы в опоках по разъемной модели. Изготовление литейной формы этой разновидности состоит в следующем. Одну из половин модели (половина с углублениями для центрирования модели) плоскостыо разъема устанавливают на подопочный щиток. Последующие операции по изготовлению нижней полуформы аналогичны операциям 2—8. Перед изготовлением верхней полуформы устанавливают вторую половину модели. Отливка тройника имеет внутреннюю полость, поэтому при формовке в нижнюю изготовленную полуформу проставляют стержень, затем форму собирают.

Рис. 2. Последовательность операций изготовления литейной формы в опоках по неразъемной модели

Рис. 3. Последовательность операций изготовления литейной формы в опоках по разъемной модели со стержнем

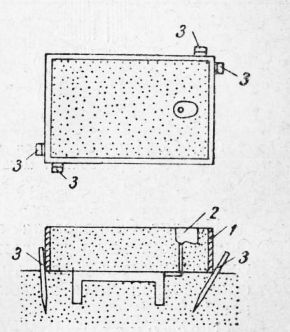

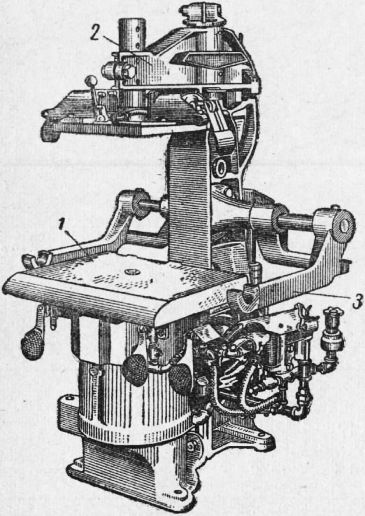

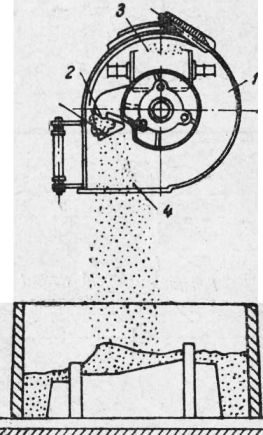

Рис. 4. Почвенная формовка по неразъемной модели: Машинная формовка. Машинная формовка применяется преимущественно для массового и серийного литья. Этот способ изготовления литейных форм уменьшает трудоемкость работ, позволяет за счет применения различных приспособлений увеличить производительность; отливки, полученные заливкой в формы, изготовленные на машинах, более точны по размерам и качественнее, чем при ручной формовке. При машинном изготовлении литейных форм механизируют две операции: уплотнение смеси в опоке и извлечение модели из формы. По способу уплотнения формовочной смеси в опоке машины могут быть встряхивающие, в которых уплотнение формовочной смеси производится за счет у встряхивания; прессовые — уплотнение-формовочной смеси производится за счет прессования; встряхивающие с подпрессовкой; пескометы и др. Наибольшее распространение для изготовления литейных форм нашли встряхивающие машины с подпрессовкой. На рис. 5 показана встряхивающая формовочная машина. Она состоит из встряхивающего прессового стола, на который устанавливается опока; траверсы, обеспечивающей уплотнение формовочной смеск в опоке, механизма для поворачивания формы. Пескометы. В литейных массового и индивидуального производства для набивки форм применяют пескометы. Основной рабочей частью пескомета является метательная головка, представляющая собой металлический кожух с быстро вращающимся (1400—1500 об/мин) внутри валом и укрепленной на нем лопаткой. В кожух транспортером подается Формовочная смесь, которую захватывает лопатка и выбрасывает через отверстие в опоку. Вследствие большой скорости формовочная смесь при падении ее на модель уплотняется, одновременно наполняя опоку.

Рис. 5. Пневматическая встряхивающая формовочная машина В литейном производстве на ряде участков начинают внедряться различные автоматические установки и машины. Созданы автоматическая многопозиционная прессовая формовочная машина для формовки автомобильных колец, автоматические смешивающие бегуны периодического действия для приготовления формовочных и стержневых смесей и другие установки и машины. Литниковая система. Жидкий металл поступает в литейную форму по каналам, называемым литниковой системой. В нормальную литниковую систему обычно входят следующие элементы: литниковая чаша или воронка, служащая метал-лоприемником, в которую поступает металл из разливочного ковша; стояк, представляющий собой вертикальный канал, примыкающий вверху к литниковой чаше, а внизу к шлакоуловителю; шлакоуловитель, горизонтальный канал трапецеидального сечения, устраиваемый в форме для задержания шлака и распределения металла по питателям; питатели-каналы, по которым металл поступает в полость формы; количество и расположение их зависят от конфигурации и размеров отливки. Изготовление стержней. Для образования отверстий и углублении в отливках применяют стержни. Стержни изготовляют двумя способами — ручным и машинным.

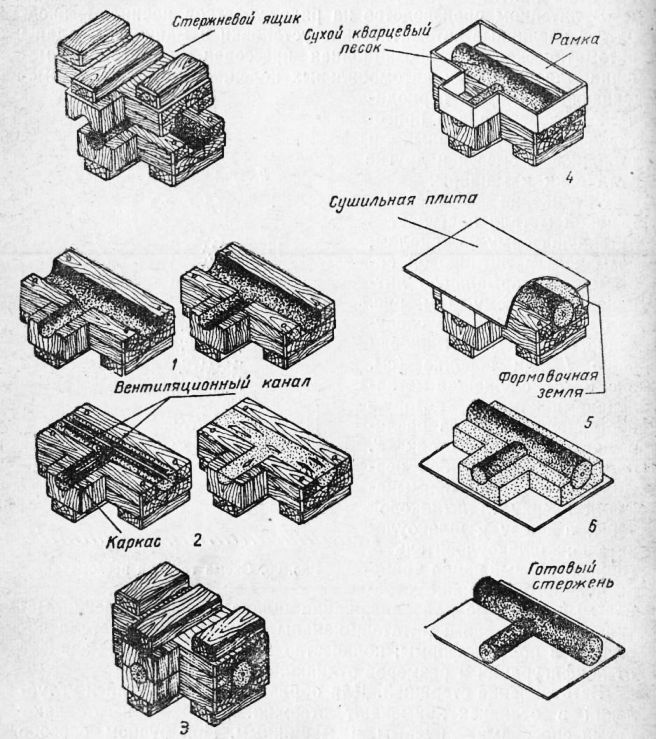

Рис. 6. Схема головки пескомета Стержень изготовляется отдельно по половинкам, затем склеивается. Такая последовательность его изготовления облегчает уплотнение стержневой смеси в ящике. Внутрь стержня для прочности вставляют металлическую проволоку (каркас), а для выхода газа прорезают канал. Стержень в сыром виде непрочен; если при удалении его из ящика не принять соответствующих мер, он может изменить форму или совсем разрушиться.

Рис. 7. Последовательность операции изготовления стержня по разъемному стержневому ящику: Чтобы стержень не разрушился, его кладут на слой горелой формовочной земли (земляная постель) и в таком же виде сушат. В массовом производстве для этих целей применяют специальные металлические сушильные плиты. Как правило, стержни в форму устанавливают в сухом виде; сушат их в сушилах. После сушки стержни становятся твердыми, обладая нужной прочностью. Температура сушки стержней изменяется в пределах 50—250° и зависит от вида крепителя. Продолжительность сушки стержней зависит от их размера (толщины) и обычно устанавливается из расчета 1 час на толщину стержня 20—25 мм. В литейных для изготовления стержней применяют стержневые машины, прессовые, встряхивающие, пескодувные и пескометы. Пескодувные машины применяют в массовом производстве стержней в специальных металлических стержневых ящиках. Пескометы применяют для изготовления крупных стержней. Реклама:Читать далее:Плавильные печи и плавка в них, заливка форм, выбивка и очистка литьяСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|