|

|

Категория:

Клепка Далее: Механизация клепки Независимо от применяемых инструментов и приспособлений склепываемые детали располагают таким образом, чтобы закладные головки заклепок находились сверху. Это позволяет вставлять заклепки предварительно.

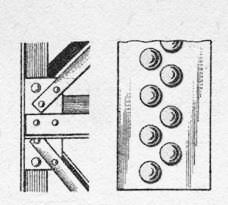

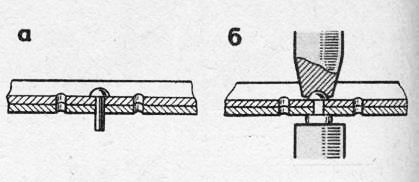

Рис. 1. Внешний вид заклепочных швов

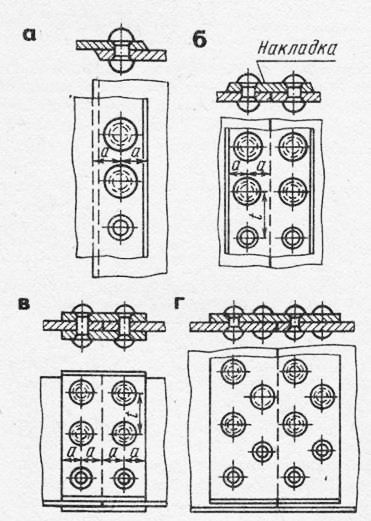

Рис. 2. Заклепочные швы:

а — однорядный в нахлесточном соединении, 6 — однорядный в стыковом соединении, в — однорядный в стыковом соединении с одной накладкой, г — двухрядные с шахматным расположением заклепок в стыковом соединении с одной накладкой

Необходимое количество, диаметр и длину заклепок определяют расчетным путем. Длину стержня заклепки зыбирают в зависимости от толщины склепываемых листов (пакета) и формы замыкающей головой. По расчетному (приближенному) значению подбирают ближайшее большое значение из числа длин заклепок, предусмотренных стандартами. Расстояние от центра заклепки до края склепываемых листов должно составлять 1,5 d заклепки. В зависимости от диаметра заклепки отверстия в склепываемых листах (пакетах) сверлят или пробивают. Диаметр отверстия должен быть больше диаметра заклепки в такой зависимости: Различают два вида клепки: с двусторонним подходом, когда имеется свободный доступ как к замыкающей, так и закладной головке, и с односторонним подходом, когда доступ к замыкающей головке невозможен. В связи с этим различают два метода клепки: открытый, или прямой, и закрытый, или обратный. Прямой метод клепки характеризуется тем, что удары молотком наносят по стержню со стороны вновь образуемой, т. е. замыкающей, головки. Клепка прямым методом начинается со сверления отверстия под заклепку. Затем в отверстие вводят снизу стержень заклепки и под закладную головку ставят массивную поддержку. Склепываемые листы осаживают (уплотняют) с помощью натяжки, которую устанавливают так, чтобы выступающий конец стержня вошел в ее отверстие. Ударом молотка по вершине натяжки осаживают листы, устраняя зазор между ними.

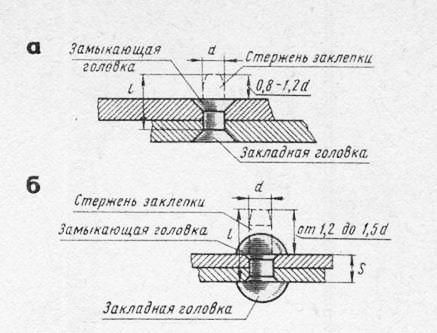

Рис. 3. Элементы заклепки:

а — с потайной головкой, 6 — с полугруглой головкой

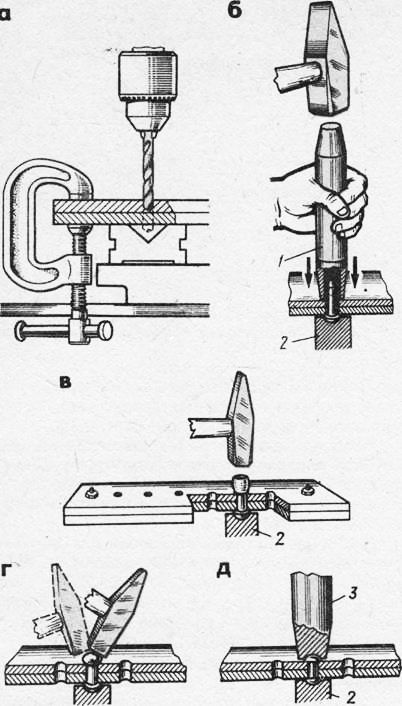

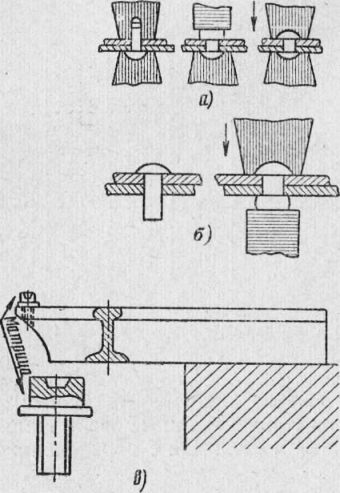

Рис. 4. Процесс клепки прямым методом:

а — сверление отверстия, б — осаживание заклепываемых листов с помощью натяжки, в — осаживание стержня заклепки, г — придание формы замыкающей головке с помощью молотка, д — окончательное оформление замыкающей головки с помощью обжимки

После этого расклепывают стержень заклепки. Так как при расклепывании металл упрочняется, стремятся к возможно меньшему числу ударов. Поэтому сначала несколькими ударами молотка осаживают стержень, затем боковыми ударами молотка придают полученной головке необходимую форму, после чего обжимкой окончательно оформляют замыкающую головку. При выполнении шва с потайными головками под закладную головку ставят плоскую поддержку, ударяют точно по оси заклепки. Во избежание образования неровностей клепку выполняют не подряд, а’через два-три отверстия, начиная с крайних, после чего производят клепку по остальным отверстиям.

Рис. 5. Процесс клепки обратным методом:

а — вставка заклепки в отверстие, б — оформление замыкающей головки Обратный метод клепки характеризуется тем, что удары молотком наносят по закладной головке. Обратный метод применяют при затрудненном доступе к замыкающей головке. При работе по этому методу стержень заклепки вводят сверху (рис. 5, а), поддержку ставят под стержень. Молотком ударяют по закладной головке через оправку (рис. 5, б), формируя с помощью поддержки замыкающую головку. Качество клепки по этому методу несколько ниже, чем по прямому. Клепку по обратному методу выполняют также взрывными и трубчатыми заклепками (особые виды клепки). Способ клепки Таумель (разработан и широко применяется в Швейцарии). Головка Таумель, в которой помещается обжимка, вращается вокруг оси заклепочного стержня. Таким образом, продольная ось обжимки описывает в пространстве конус, вершина которого расположена в середине замыкающей головки. Благодаря этому возникает движение прецессии, причем исключается всякое скольжение между обжимкой и заклепочным стержнем так, что обжимка обкатыванием геометрически воспроизводит свою форму на заклепке. Прижимное усилие по линии касания между инструментом и заклепочной головкой слегка превышает предел прочности (при сжатии) обрабатываемого материала. Замыкающая головка заклепки образуется постепенной деформацией материала, так как при каждом проходе линии касания обжимки прокатывается лишь малое количество заклепочного материала. Благодаря этому в противоположность другим способам клепки материалу обеспечивается оптимальная текучесть, Способ клепки ВК-Таумель имеет преимущества: бесшумность, сохранность гальванических покрытий, несмотря на деформацию; возможность обработки даже цементованных заклепок; получение гладкой поверхности замыкающей головки благодаря движению прецессии клепального инструмента в противоположность точечной или радиальной клепке, при которых на поверхности замыкающей головки образуется множество фасеток; простота и надежность способа, не требующего высококвалифицированного труда; высококачественное соединение; простота изготовления обжимок, Клепка без шума. Советскими специалистами создан бесшумный станок, в котором воплощен ротационный принцип: формирующий головку заклепки пуансон не просто нажимает на нее, а совершает сложное колебательное движение, как бы обкатывает головку заклепки. Станок позволяет получить соединения с помощью стальных заклепок различной конфигурации и диаметром от 6 до 14 мм. Время, затрачиваемое на эту операцию, соответственно составляет от 1,5 до 4 с. — Слесарная клепка различается по степени механизации работ. Основные виды клепки — это ручная, при которой работают ручным молотком, и механизированная, осуществляемая при помощи ручных пневматических молотков, клепальных машин и различных прессов. Помимо этого, клепка подразделяется еще на следующие разновидности: В связи с этим различают прямой и обратный методы клепки. Прямой метод клепки состоит в том, что удары молотком наносят со стороны замыкающей головки заклепки, имея со стороны закладной головки массивную поддержку. Этим методом выполняют соединения повышенной прочности. Обратный метод клепки, применяемый в тех случаях, когда подход к замыкающей головке затруднен, характеризуется тем, что удары наносят со стороны закладной головки, формируя при помощи поддержки замыкающую головку. Качество клепки при обратном методе несколько ниже, чем при прямом, так как отверстие, в которое вставляется заклепка, заполняется менее плотно. Обратный метод применяется при клепке конструкций из легких сплавов, при изготовлении деталей из тонкого листового материала. Клепка состоит из следующих приемов:

Рис. 6. Методы клепки:

а — прямой (удары молотком наносятся со стороны замыкающей головки заклепки), б — обратный (удары наносятся со стороны закладной головки), в — рельс с матрицей

При формировании замыкающей головки необходимо следить за тем, чтобы молоток не задевал поверхности склепываемых деталей. При отделке головки нельзя допускать порчу этой поверхности, а также и головки заклепки краями обжимки.

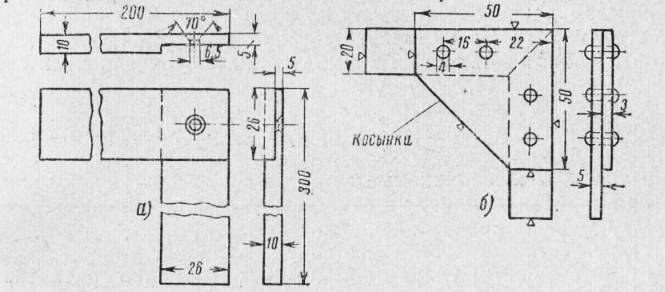

Рис. 7. Изготовление угольников:

а — внакладку, б — на косынке

В слесарном деле клепка производится обычно на рабочем месте слесаря и выполняется в тисках или прямо на верстаке. Инструменты и приспособления располагают на верстаке в порядке их использования. Клепка заклепками с потайной головкой производится на обыкновенной плите, клепка заклепками с полукруглыми или другими головками — на поддержке (плите или рельсе) с применением сменных матриц, имеющих углубление (лунку) по форме головки. Матрицы изготовляют из инструментальной стали и подвергают закалке. На рис. 6, в показан рельс со вставленной в его скошенный конец матрицей. Рассмотрим процессы клепки на некоторых примерах. Предварительно укажем, что диаметр заклепок выбирают в зависимости от толщины склепываемых листов. Диаметр стержня должен быть равен удвоенному квадратному корню из цифры, выражающей толщину листов. Длина стержня определяется толщиной склепываемых листов и формой замыкающей головки. Часть стержня, идущая на образование потайной головки, должна составлять от 0,8 до 1,2 диаметра заклепки, а на образование полукруглой головки — от 1,2 до 1,5 диаметра. Склепывание впотай угольника из полосовой стали (рис. 7, а). Эту работу следует выполнять так; Склепывание угольника из полосового железа при помощи косынки. Форма головок заклепок полукруглая. Склепывать угольник следует так:

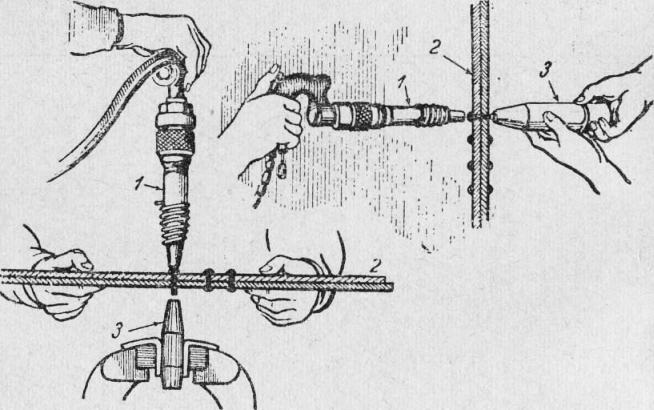

Рис. 8. Взрывные заклепки:

а — взрывная заклепка до взрыва, б — взрывная заклепка после взрыва, в — электрический нагреватель для нагрева взрывных заклепок, г — пример применения взрывных заклепок при клепке закрытого профиля

Заклепочный шов считается хорошо склепанным, если у него правильно и прочно поставлены заклепки, хорошо оформлены и не сбиты на сторону заклепочные головки и если нет забоин и подсечек на поверхности склепываемых частей и на головках заклепок. Прочность заклепок проверяется постукиванием молотком; если они слабо поставлены, звук получается дребезжащим. Взрывные заклепки. Этого типа заклепки применяют в тех случаях, когда из-за отсутствия доступа невозможно сделать замыкающую головку. Взрывные заклепки отличаются от обычных заклепок наличием углубления в торце стержня, в котором закладывается взрывчатое вещество. Процесс клепки взрывными заклепками заключается в следующем. В подготовленное отверстие вставляют хо-одную заклепку. На закладную головку накладывают нагретую до 300—400° поддержку (или обжимку) или же наконечник электронагревательного инструмента, включенного в электросеть. Когда заклепка нагреется примерно до 120° (на это уходит около 2 сек.), в ней происходит взрыв, разворачивающий свободный конец стержня в своеобразную по форме замыкающую головку. Взрывные заклепки обеспечивают клепку при одностороннем подходе к месту клепки. Имеется несколько других конструкций заклепок, обеспечивающих такую клепку. Простейшей из них является обычный пистон, или трубчатая заклепка. Разделка замыкающей головки такой заклепки (пистона) производится специальной машинкой (пистонннцей). Реклама:Читать далее:Механизация клепкиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|