|

|

Категория:

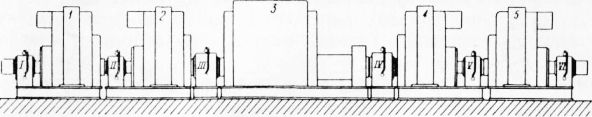

Крупные электрические машины Сборку агрегата начинают с установки фундаментных плит. Сперва выверяют каждую плиту в отдельности в горизонтальной плоскости (как указано выше), затем их положение по высоте относительно друг друга. Для этого на две смежные плиты накладывают поверочную линейку, а на нее ставят уровень. Окончательно выверенные фундаментные плиты закрепляют болтами и накладками. При закреплении плит необходимо проверять уровнем, не нарушена ли их горизонтальность. В случае установки фундаментных плит на мерные тумбы (при отсутствии ямы на стенде) для каждого агрегата составляют схему расположения тумб с указанием их высоты. На тумбы устанавливают фундаментные плиты, выверяют в горизонтальной плоскости и крепят к тумбам. Выверка плит для сборки не является окончательной, и при центровке агрегата их положение может меняться. На установленные и выверенные плиты укладывают стальные регулирующие прокладки под лапы станин статора, магнитных систем и основания подшипников. Под подшипники II, III, IV, V, VI, кроме того, ставят изоляционные прокладки. Затем на фундаментные плиты- устанавливают все подшипники агрегата и ввертывают болты, крепящие их к плитам. Болты изолированных подшипников предварительно комплектуют изоляционными втулками и шайбами. После этого разъединяют подшипники по разъему и снимают крышки. В стояки подшипников III и IV закладывают нижние половины вкладышей. В статор заводят ротор двигателя и устанавливают статор вместе с ротором на фундаментную плиту, как указано выше. Затем поочередно устанавливают на фундаментную плиту магнитные системы с нижними полукольцами траверс и ввертывают болты, крепящие их к плите. Якорь машины захватывают стропами и укладывают в магнитную систему, совместив замки и отверстия фланцев. Заведя в стояк подшипника II нижнюю половину вкладыша, опускают якорь шейкой вала на вкладыш и соединяют фланцы валов технологическими шпильками, оставляя зазор между торцами фланцев в 1—2 мм. Аналогично устанавливают якорь машины, после чего производят выверку линии валов. Таким же образом устанавливают якори машин, и окончательно выверяют общую линию валов.

Рис. 1. Схема установки пятимашинного агрегата. Выверка (центровка) линии валов соединяемых машин является одной из наиболее ответственных операций технологического процесса сборки агрегатов. Неправильное соединение валов приводит к вибрации машин, перегревам подшипников, а иногда и к нарушению коммутации. Под действием собственного веса и веса сердечника ротора (якоря) валы машин прогибаются в вертикальной плоскости. Изогнутую ось вала (упругую линию) и называют линией вала. Выверка линии валов заключается в такой установке соединяемых валов, при которой общая линия их будет представлять в вертикальной плоскости плавную кривую, а ее проекция на горизонтальную плоскость — прямую линию. При правильной установке линии валов торцы сопрягаемых фланцев (полумуфт) должны быть параллельны, а осевые линии валов совпадать у сопрягаемых фланцев и являться продолжением одна другой.

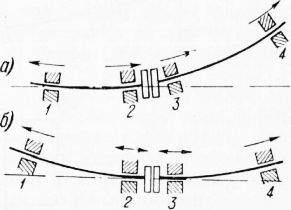

Рис. 2. Выверка линии вала двухмашинного агрегата: Выверка линии валов двухмашинных агрегатов может выполняться двумя способами. Первый способ — одна машина устанавливается горизонтально и к ней прицентровывается вторая. Уровень, установленный на шейки вала, дает равные по величине, но обратные по знаку показания, показания на шейке по величине и знаку равны показаниям на шейке.

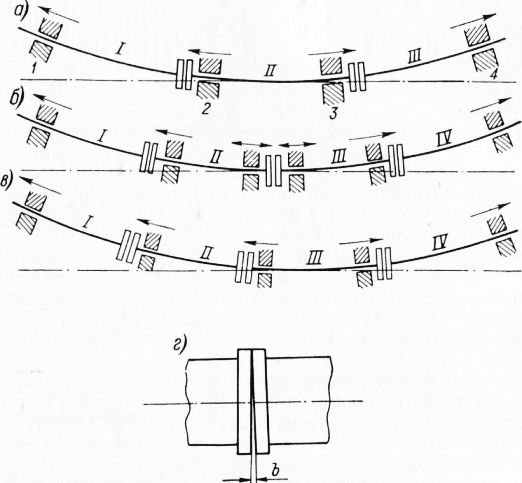

Рис. 3. Установка линии валов: Второй способ — шейки валов у сопрягаемых фланцев обеих машин устанавливаются горизонтально, а концы валов несколько приподняты. Уровень, установленный на шейки валов, дает нулевые показания. При агрегатировании трех машин и более выверку линии валов рекомендуется вести таким образом, чтобы подъем крайних подшипников агрегата был по возможности одинаков. При нечетном количестве машин в агрегате среднюю машину устанавливают горизонтально, а концы валов крайних машин приподнимают. При четном количестве машин смежные шейки у фланцев средних машин II и III устанавливают горизонтально, а остальные с наклоном (рис. 12-8,6). Но сочетание машин в агрегатах не всегда допускает соблюдение этих правил. В крупных агрегатах первой устанавливают машину, имеющую два подшипника, или с самым тяжелым ротором, которую независимо от места ее в агрегате располагают горизонтально; с нее и начинают выверку линии валов. На рис. 3, в показана линия валов четырехмашинного агрегата, машина III которого имеет два подшипника и установлена горизонтально. Подъем крайних подшипников агрегата неодинаков. В крупных многомашинных агрегатах чаще всего одна машина выполняется двухопорной, а все остальные — одноопорными. Соединение их, как правило, жесткое и осуществляется или фланцами или полумуфта’ми, насаживаемыми на концы валов по горячей посадке. Сопрягаемые фланцы и полумуфты имеют центрирующий замок, т. е. на одном фланце сделан выступ высотой от 10 до 16 мм (в зависимости от диаметров валов), а на другом — соответствующая выточка. Сопряжение выступа и выточки выполняется по скользящей (С) посадке второго класса точности. Соединение сопрягаемых фланцев (полумуфт) производится точно подогнанными по плотной (Я) посадке шпильками (болтами), устанавливаемыми в совместно развернутые отверстия фланцев. При агрегатировании сначала выверяют линию валов по уровню, измеряя уклоны их шеек, а после этого выполняют центровку. В процессе ее основные перемещения ротора для достижения правильного его положения производятся путем подъема и передвижения фундаментной плиты, а также изменения толщины прокладок под стояками подшипников. Отклонение оси шейки вала от горизонтального положения определяется полусуммой двух показаний уровня, устанавливаемого на шейку вала при положении ротора, отличающихся друг от друга на 180°. Центровка одноопорных роторов чаще всего осуществляется по фланцам (полумуфтам) посредством измерения осевых зазоров между ними. Фланцы соединяются четырьмя диаметрально противоположными технологическими шпильками, точно подогнанными по отверстиям фланцев. При соединении совмещаются замки фланцев, а между торцами оставляется осевой зазор, равный 1—2 мм. Центровку производят измерением щупами осевых зазоров между торцами фланцев в четырех точках (по концам двух взаимно перпендикулярных диаметров) при четырех положениях ротора (якорей) с поворотом их каждый раз на 90°. За величину зазора в каждой точке принимается среднеарифметическое значение результатов четырех измерений. Допустимое отклонение значений зазоров должно быть в пределах 0,03 мм. В многомашинных агрегатах часто возникает необходимость компенсировать неравномерность нагрузки на отдельные подшипники за счет искажения естественной упругой линии валов. Это достигается путем такой установки машин, при которой торцы сопрягаемых фланцев располагаются не параллельно, а под некоторым углом, с определенным «развалом» фланцев; значение его определяется расчетом и обычно составляет 0,15— 0,5 мм. В этом случае при стягивании фланцев происходит перераспределение нагрузки на подшипники.

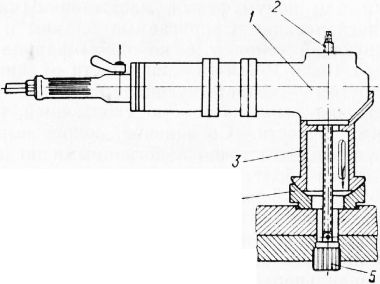

Рис. 4. После выверки линии вала производят регулировку и подгонку всех подшипников и вкладышей агрегата. Затем выверяют воздушные зазоры между статором и ротором, магнитными системами и якорями и выполняют все операции, предшествующие испытанию, как указано выше. После испытания, перед разборкой агрегата, производят штифтование узлов и развертывание отверстий одновременно в обоих фланцах валов. По мере развертывания в отверстия вставляют соединительные шпильки. Шпильки и место их расположения маркируют. Развертывание выполняют вручную специальными развертками или же при помощи пневматической машинки, показанной на рис. 4. По устройству и принципу работы она не отличается от пневматической машинки для сверления, отличие лишь в передаче вращательного и поступательного движений инструменту. Вместо шпинделя в гайку ввернут ходовой винт, шарнирио соединенный с разверткой. Для развертывания отверстий во фланцах валов корпус машинки упирается в торец фланца посредством стакана со сферической шайбой винт пропускается через отверстие и соединяется с разверткой. При работе машинки винт вращает развертку и протягивает ее через отверстие, осуществляя подачу инструмента. Разборку агрегата для отделки, консервации и упаковки начинают с крайних машин; последней снимают с фундаментных плит двухопорную машину. После окончательного испытания машины (агрегата) заполняют монтажный формуляр, в котором указывают все данные центровки, воздушных зазоров, зазоров во вкладышах и т. п. Реклама:Читать далее:Консервация узлов и деталей машинСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|