|

|

Категория:

Техника дуговой сварка Далее: Техника выполнения швов Трудоемкость сборки деталей под сварку составляет около 30% от общей трудоемкости изготовления изделия. Для уменьшения времени сборки, а также для повышения ее точности применяют различные приспособления. Сборка под сварку может выполняться следующими способами: Для сборки и сварки колонн, балок, стоек сложного сечения, а также листовых конструкций из стали толщиной более 8 мм применяют приспособления, допускающие некоторое перемещение элементов конструкции при усадке металла швов. Приспособления могут быть предназначены только для сборки Деталей под сварку или только для сварки уже собранных деталей. Применяют также и комбинированные сборочно-сварочные приспособления. Для сборки листовых конструкций удобны электромагнитные стенды, которые фиксируют положение кромок свариваемых листов. На электромагнитных стендах может производиться сборка и сварка листов толщиной до 15 мм. Недостаток подобного рода приспособлений — отрицательное влияние магнитного поля на сварочную дугу в процессе сварки. При массовом изготовлении одинаковых конструкций применяют специализированные сборочные кондукторы с механизмами для зажатия деталей. В этих кондукторах производится сборка и прихватка деталей, затем изделие освобождается из кондуктора и подается на площадку или стенд для сварки. Проверка точности сборки производится шаблонами и щупами . Собранные узлы или детали соединяют прихватками. Сварочные прихватки представляют собой короткие швы с поперечным сечением до 7% поперечного сечения полного шва. Длина прихватки от 20 до 100 мм в зависимости от толщины свариваемых листов и длины шва; расстояние между прихватками в зависимости от длины швов — 500—1000 мм. Прихватки выполняют теми же электродами, что и сварку изделия.

Рис. 1. Магнитный стенд:

1 — электромагниты, 2 — свариваемые листы

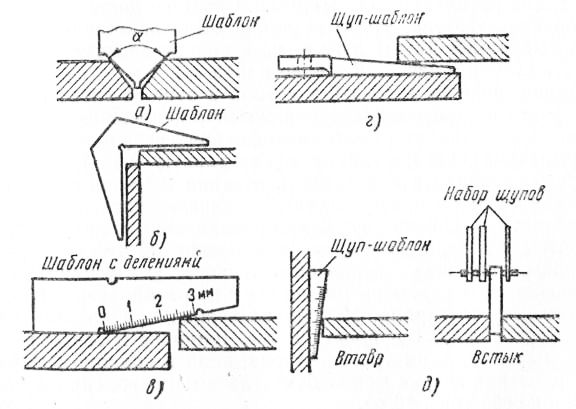

Рис. 2. Инструмент для проверки качества сборки:

а — угла раскрытия кромки, б — прямого угла, в — смещения листов, г —зазора между листами при сварке внахлестку, д — зазора при сварке втавр и встык

Прихватки препятствуют перемещению деталей, что может привести к трещинам в прихватках при охлаждении. Чем больше толщина свариваемых листов, тем больше растягивающая усадочная сила в прихватках и больше возможность образования трещин. Поэтому сборку на сварочных прихватках применяют для конструкций из листов небольшой толщины (до 6—8 мм). При значительной толщине листов необходимо обеспечить податливость деталей, например, осуществлять сборку на гребенках (эластичные прихватки) и сборку изделия с гибкими деталями (решетчатые фермы, узлы судов с перегородками и др.). Реклама:Читать далее:Техника выполнения швовСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|