|

|

Категория:

Крупные электрические машины Перед установкой фундаментной плиты подготавливается место на стенде: убираются все посторонние предметы, тщательно очищается поверхность и пазы плиточного пола стенда. Затем на подготовленное место устанавливают плиту собираемой машины. Под плиту, там где размещены подшипники, лапы статора (магнитной системы), и по всей длине на расстоянии 500—700 мм подкладывают регулируемые клиновые башмаки или подкладки для выверки плит по высоте. По горизонтали плиту выверяют по всей длине уровнем с точностью в два-три деления (при цене деления 0,1 мм на 1 м). Уровень устанавливают на обработанных поверхностях плиты в нескольких местах. Каждое измерение делается дважды с поворотом уровня на 180°. В расчет принимается среднее значение из полученных при двух измерениях. Регулировка плиты по высоте производится путем сдвигания и раздвигания клиновых подкладок или башмаков. На фундаментную плиту в местах установки подшипников и статора или магнитной системы укладывают стальные регулирующие прокладки, а под изолированные подшипники, кроме того,— изоляционные прокладки. Затем устанавливают корпусы подшипников и в вертывают болты, крепящие их к плите. Болты изолированных подшипников комплектуют изоляционными втулками и шайбами. Статор с заведенным ротором устанавливают на фундаментную плиту и крепят болтами к плите. Затем выверяют и окончательно устанавливают подшипники. Прежде всего подшипники регулируют по осевому «разбегу». Далее, перемещая их, устанавливают вкладыши по шейкам вала и проверяют щупами, нет ли перекосов, как указано выше. Правильность прилегания вкладышей к шейкам вала контролируют по натирам, для чего ротор поворачивают краном в одном и другом направлениях на некоторый угол. Вкладыши выкатывают из подшипников и по натирам (блестящим местам) судят о прилегании вкладышей к валу. При полном прилегании натиры будут расположены равномерно по всей длине нижней половины вкладыша, а при неполном — будут сконцентрированы лишь в отдельных местах. Сняв шабром в этих местах небольшой слой баббита, вновь закладывают в подшипники вкладыши, поворачивают ротор и еще раз проверяют прилегание вкладышей.

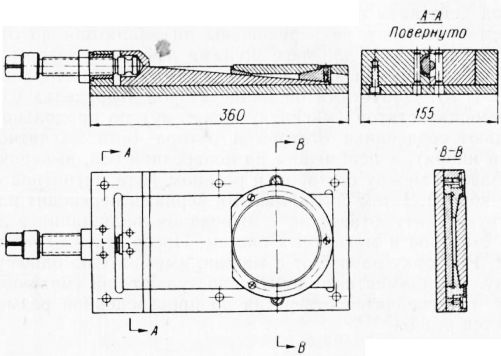

Рис. 1. Регулируемый клиновой башмак. После подгонки вкладышей проверяют уровнем горизонтальность вала и плоскостей разъема подшипников. Уровень, установленный на шейке вала, должен, из-за естественного его прогиба, дать показания на обеих шейках, равные по величине и обратные по знаку. При необходимости положение вала по горизонтали регулируют перемещением подшипника в вертикальной плоскости с помощью прокладок. Уровень, устанавливаемый на плоскости разъема стояков, должен дать нулевые показания на обоих подшипниках. После проверки зазоров подшипники комплектуют окончательно. Устанавливают верхние половины вкладышей и соединяют в разъеме. Проверив цилиндричность смазочных колец и исправность их замков, заводят кольца в подшипники и проверяют, легко ли они вращаются. Затем устанавливают на стояки нижние половины лабиринтных уплотнений, закрывают подшипники крышками, соединяют в разъеме и проверяют плотность прилегания стояка и крышки щупом 0,06 мм, который не должен входить в разъем. Установив нижние половины лабиринтных уплотнений, проверяют зазоры между валом и лабиринтными уплотнениями; эти зазоры не должны превышать 0,1—0,2 мм. После окончательной выверки и комплектования подшипников перемещением статора по продольной оси сердечник его устанавливают симметрично относительно сердечника ротора. Затем с особой тщательностью выверяют воздушный зазор между ротором (якорем) и статором (магнитной системой). Если зазор между ротором и статором равномерен, силы их магнитного притяжения равномерно распределяются вдоль окружности зазора и уравновешивают друг друга. При неравномерном зазоре в местах его уменьшения индукция увеличивается, что приводит к повышению потерь в стали и в конечном счете к местному перегреву сердечника и обмотки. Кроме того, с увеличением индукции в местах уменьшения зазора возникают неуравновешенные силы магнитного притяжения, стремящиеся сблизить ротор со статором; это особенно опасно в машинах с малыми зазорами, где возможно касание ротора и статора, что может привести к аварии — разрушению сердечников и обмоток. Неравномерный зазор между якорем и полюсами магнитной системы в машинах постоянного тока увеличивает потери и нагрев машины, а также вызывает расстройство коммутации. Допустимые отклонения величин воздушных зазоров (по данным завода «Электросила») при номинальном зазоре от 0,6 до 10 мм ±10%; от 10 мм и выше ±5%; для зазора между якорем и дополнительными полюсами машин постоянного тока ±5%. Воздушный зазор в машинах постоянного тока и в синхронных с явновыраженными полюсами измеряется под каждым полюсом. В машинах с неявновыраженными полюсами зазор измеряют в четырех точках, а при больших диаметрах статора — в шести-восьми точках, равноотстоящих друг от друга. Измерение под каждым полюсом в каждой точке производится два-три раза при повороте ротора или якоря на 90°. За величину зазора принимается среднее арифметическое значение результатов измерений в данной точке. Регулировка зазоров осуществляется перемещением статора (магнитной системы) по поперечной оси и изменением толщины и количества прокладок под лапами станины. Нижний зазор между статором и ротором выполняется с плюсовым отклонением в пределах допуска для компенсации приработки вкладышей при эксплуатации машины. Регулировка зазоров в машинах, лапы станины которых опираются на отдельные балки, производится перемещением статора (магнитной системы) совместно с балками. После выверки зазоров в масляную камеру подшипников с кольцевой смазкой заливают масло до уровня, отмеченного на маслоуказателях. К подшипникам с принудительной смазкой подключают трубопроводы подачи масла. Затем приступают к динамической формовке коллекторов, которой подвергаются все коллекторы с окружной скоростью выше 10 м/сек, не прошедшие такую формовку в специальной установке. Формовка производится после сборки машины до установки траверсы. Якорь приводится во вращение электродвигателем, спаренным с машиной. Нагрев коллектора осуществляется посредством трения деревянными колодками. Перед формовкой измеряют индикатором биение коллектора. Затем на коллектор устанавливают ремень с закрепленными на нем деревянными (буковыми) колодками. Один конец ремня жестко прикрепляется к фундаментной плите; на другом его конце имеется натяжное устройство для регулировки натяжения ремня. При формовке скорость вращения якоря доводится до скорости, близкой к номинальной. Регулируя натяжение ремня, повышают температуру нагрева коллектора до 120 °С, по достижении которой он формуется в течение 4 ч. Контроль температуры производится переносной термопарой игольчатого типа. После формовки подтягиваются поочередно диаметрально противоположные гайки ключом с динамометром или же простым гаечным ключом с рукояткой соответствующей длины. Усилие затягивания болтов принимается таким же, как при сборке и прессовке коллектора. Если при затягивании часть гаек поворачивается больше чем на четверть оборота, режим формовки повторяется. Перед испытанием машин производится притирание щеток к коллектору и установка их в нейтральную зону (нейтраль). До притирания щеток обмотку якоря и магнитную систему тщательно закрывают бумагой, чтобы на них не попала угольная пыль. Затем нарезают стекляннэдо шкурку № 100 или 120 (на бумажной или полотняной основе) шириной, равной половине длины коллектора, и длиной, несколько большей длины дуги между двумя соседними бракетами. Шкурку накладывают на коллектор, набегающий конец отгибают в дорожку между двумя соседними коллекторными пластинами. Во время притирания шкурка должна плотно прилегать к коллектору и вращаться вместе с ним. После притирания половины всех щеток аналогично притирается вторая их половина. В агрегатах, где есть возможность вращать якорь одной машины от другой, ширина шкурки принимается равной длине коллектора, и все щетки притираются одновременно. Затем якорь останавливают, снимают бумагу, удаляют угольную пыль пылесосом или продуванием сжатым воздухом, но так, чтобы пыль не попадала в машину. После этого щеточную траверсу устанавливают на нейтраль. Окончательное положение траверсы определяется при испытании машины и отмечается рисками, нанесенными на кольце и основании траверсы. При отделке машины по этим рискам присверливаются и устанавливаются шкала и стрелка, указывающая положение траверсы относительно нейтрали, которой соответствует нулевая отметка шкалы. При испытании машин постоянного тока производится наладка их коммутации. Это довольно сложный процесс, во время которого часто приходится проводить различные дополнительные работы. Если обнаруживается повышенное биение или выступание отдельных пластин коллектора, что вызывает ин-тенеивное искрение под щетками, то возникает необходимость в подтягивании гаек на стяжных шпильках и обтачивании коллектора. Для этого машину останавливают, подтягивают гайки стяжных шпилек, разъединяют траверсу по разъему и снимают ее верхнюю половину. Нижнюю половину, для удобства обтачивания, поворачивают и закрепляют под углом 30° к горизонтали. Обмотки тщательно закрывают бумагой, чтобы избежать попадания в них стружки. Затем устанавливают переносный суппорт и, вращая якорь, обтачивают коллектор. Обработанный коллектор продувают, протирают чистой тканью и устанавливают на место обе половины траверсы. Для улучшения коммутации может потребоваться изменение воздушного зазора под дополнительными полюсами; оно производится поочередно под каждым полюсом. Для этого ослабляют болты, крепящие полюс, устанавливают или вынимают стальные (магнитные) или латунные (немагнитные) прокладки той толщины, которая указывается персоналом испытательной станции, и снова затягивают болты. По завершении программы испытаний необходимо зафиксировать на плите положение подшипников и станины путем их штифтования. Для этого, не открепляя плиту от стенда, сверлят отверстия в фундаментной плите через отверстия в лапах станины и основаниях подшипников. Сверление выполняют переносно-сверлильным станком или пневматической сверлильной машинкой, показанной на рис. 1. Она состоит из корпуса, в котором смонтирован пневматический роторный двигатель и планетарный редуктор. Выходной вал редуктора соединен с парой конических шестерен, передающих вращение на цилиндрические шестерни. Шестерня находится в зацеплении с шестерней во внутреннем отверстии последней нарезана трапецеидальная резьба. Шестерня находится в зацеплении с шестерней, шпонки которой передают вращение шпинделю. Шпиндель ввернут в резьбовое отверстие шестерни. Вдоль шпинделя выфрезе-рованы две канавки; по ним скользят шпонки. Шпиндель имеет конусное отверстие для закрепления сверла. Передаточное отношение зацепления шестерен больше, чем шестерен, благодаря чему шпиндель вращается несколько быстрее, чем шестерня. Вследствие этого шпиндель получает, кроме вращательного, еще и поступательное движение вдоль оси, которое и является движением подачи сверла.

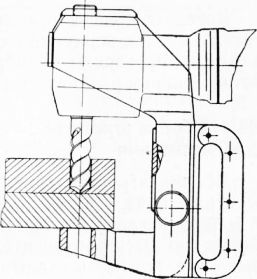

Рис. 2. Скоба для закрепления пневматической машинки. Затем отверстия совместно развертываются под конические штифты. Развернутые отверстия тщательно очищают от стружки, проверяют калибром и забивают в них штифты. После этого машину разбирают для отделки и упаковки. Реклама:Читать далее:Сборка агрегатов для испытанияСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|