|

|

Категория:

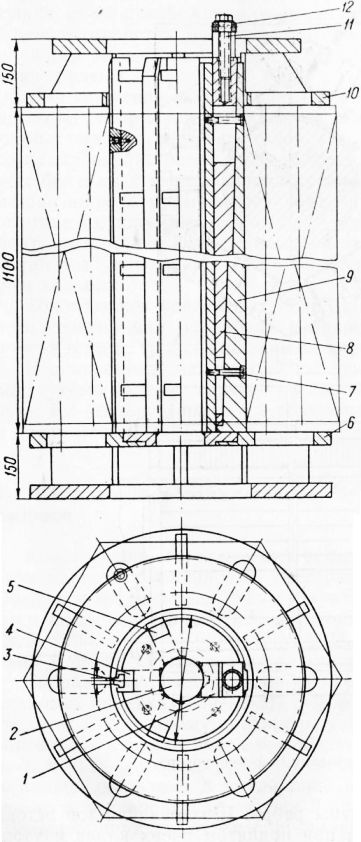

Крупные электрические машины Далее: Изготовление полюсов Конструктивное исполнение остова ротора зависит от габарита машины и мощности прессового оборудования завода. Обычно в машинах до 16-го габарита остовы роторов выполняются шихтованными из штампованных стальных листов марки Ст. 3 толщиной 1,5—2 мм. Остов стягивается шпильками, проходящими через нажимные шайбы и листы. Сборка шихтованных остовов производится на специальных клиновых оправках. Оправка состоит из центрального стержня, к которому приварены узкие ребра и одно широкое. В канавке ребра закреплена призматическая шпонка. В пазу широкого ребра смонтирован клиновой механизм, состоящий из клина и клиновой планки. Винты служат только для закрепления планки при ее совместной обработке с ребрами оправки, затем они удаляются. Для извлечения клина предусмотрен простейший механизм, состоящий из П-образного кронштейна и винта. Кронштейн упирается в ребро, а винт, ввинчиваясь в резьбовое отверстие клина, извлекает его. Для удобства сборки и прессовки остова оправка крепится к нижней прессовочной плите, представляющей собой два диска, между которыми вварены ребра. Шихтовка листов остова на оправку осуществляется при поднятом вверх клине и утопленной в паз ребра планке. Благодаря тому, что угол между ребром и ребрами составляет 120°, листы надеваются на оправку совершенно свободно. Листы ориентируются при сборке по шпонке.

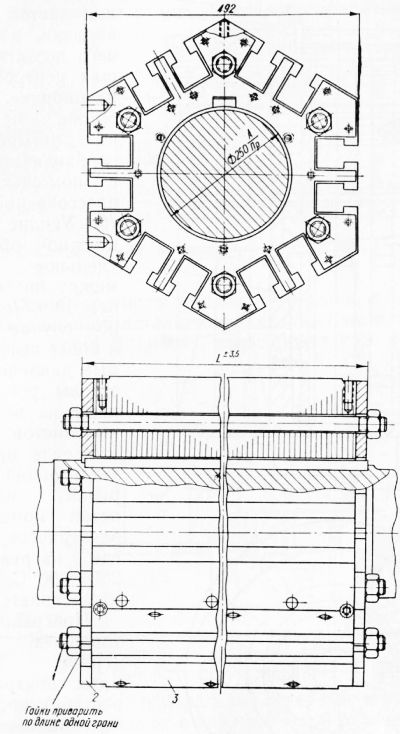

Рис. 1. Шихтованный остов ротора. По окончании шихтовки листов клин запрессовывается; при этом планка перемещается в радиальном направлении и создает натяг в сопряжении листов с ребрами оправки, в результате чего достигается хорошая центровка листов на оправке. Прессовка остова производится на четырехколонном гидравлическом прессе с помощью верхней прессовочной плиты. Усилие прессовки должно обеспечивать удельное давление между листами не менее 40 кГ/см2. В данном случае допустимы и более высокие удельные давления, так как остовы роторов собирают из нелакированных листов. После прессовки и затягивания гаек оправка извлекается, остов помещается в электрическую печь, где нагревается до 250—300 °С, и затем насаживается на вал. Поверхности шихтованных остовов (грани, Т-образные пазы, центральное отверстие) после сборки на клиновой оправке получаются достаточно ровными и, как правило, не нуждаются в дополнительной механической обработке. Некоторые электро-машипостроительные заводы, имеющие мощное прессовое оборудование, собирают остовы роторов больших габаритов также из штампованных листов толщиной до 6 мм. Однако в этом случае из-за неточностей штамповки не удается обеспечить требуемое качество поверхностей центрального отверстия, граней и пазов, вследствие чего их приходится дополнительно обрабатывать.

Рис. 2. Оправка с клиновым механизмом для сборки остовов.

Рис. 3. Остов ротора, выполненный за одно целое с валом. Обычно остовы роторов машин 16-го габарита и выше выполняют из дисков толстолистовой стали, насаженных на вал по горячей посадке. В дисках, вырезанных газо-ацетиленовым пламенем, растачивают центральное отверстие и подрезают торцы; затем диски нагревают в электрической печи до 300—400 °С и насаживают на вал.

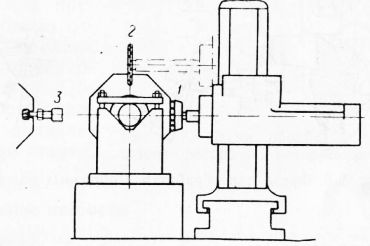

Рис. 4. Схема обработки граней и пазов остова ротора на фрезерной колонке. Обработка дисковых и цельных остовов осуществляется одинаково. После обтачивания остова по наружному диаметру производится разметка граней и Т-образных пазов. Грани и пазы остовов роторов диаметром до 1500 мм могут фрезероваться на горизонтально-расточных станках (фрезерных колонках) по схеме, приведенной на рис. 4. Остов устанавливается концами вала на призмы и выверяется индикатором в горизонтальной и вертикальной плоскостях. Вращая ротор на призмах, располагают риски разметки одной из граней остова в вертикальной плоскости. Проверку осуществляют рейсмусом от план-шайбы станка.

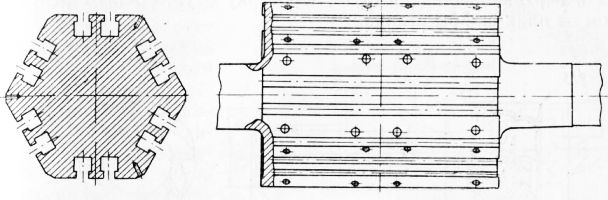

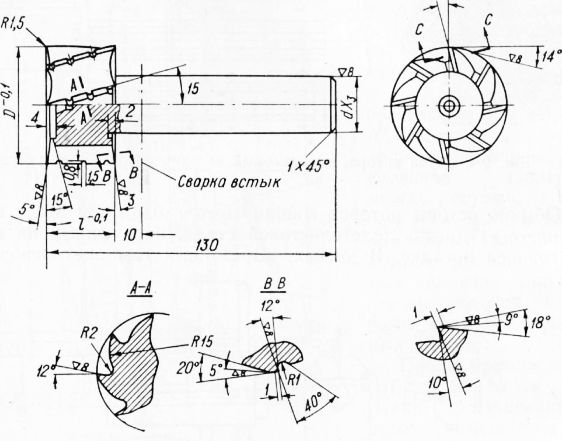

Рис. 5. Фреза для обработки Т-образных пазов. Грани фрезеруются торцевой фрезерной головкой. Затем трехсторонней дисковой фрезой прорезаются прямоугольные пазы. Для обработки Т-образных пазов применяются специальные фрезы, конструкция которых представлена на рис. 5. Фреза, являясь праворежущей, имеет винтовые зубья с левой спиралью; это позволяет получить положительный передний угол на режущих кромках, обрабатывающих опорную плоскость под клинья крепления полюсов, а следовательно, и более высокую чистоту этой поверхности. Остовы роторов диаметром свыше 1500 мм фрезеруются на специальных роторно-фрезерных станках, описанных в книге «Турбогенераторы». Последовательность обработки и применяемый режущий инструмент остаются принципиально такими же, как и при обработке на фрезерных колонках; отличие лишь в том, что каждая бабка роторно-фрезерного станка имеет мощные вертикальные и горизонтальный шпиндели, что дает возможность вести обработку одновременно двумя бабками при малом вылете шпинделей, благодаря чему повышается жесткость системы станок—инструмент— деталь и обработка может осуществляться на более высоких режимах резания, чем при обработке на фрезерных колонках. После фрезерной обработки размечаются отверстия под пружины и резьбовые отверстия прд шпильки крепления междуполюсных распорок. Обработка отверстий производится на радиально-сверлильном станке. Реклама:Читать далее:Изготовление полюсовСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|