|

|

Категория:

Cлесарно-сборочные работы Механические передачи, работа которых основана на силе трения, можно разделить на две группы: ременные — используются в том случае, если взаимодействующие валы находятся на некотором удалении друг от друга, и фрикционные — если валы расположены в непосредственной близости. В ременных передачах движение передается посредством гибкого, замкнутого в кольцо, ремня, надетого на два шкива. Ремни могут быть плоскими, клиновыми и круглыми. Плоские ремни изготавливают из кожи, прорезиненных или хлопчатобумажных тканей, шерсти или шелка. Перед установкой такие ремни подвергают растягиванию в течение трех-пяти суток, затем концы ремней соединяют склеиванием, сшиванием или с помощью металлических прижимов. Самый лучший способ соединения — склеивание (кожаные — косым швом, прорезиненные — ступенчатым). Для склеивания кожаных ремней используют мездровый, желатиновый, целлюлозный, рыбный клей, для прорезиненных — резиновые тиуратовые клеи 1 и 2-го сортов в равных долях. Концы кожаных ремней перед склеиванием тщательно зачищают, наносят два слоя клея с интервалом в 5-6 минут и накладывают друг на друга. Затем клееный шов зажимают между двух дощечек, которые стягивают болтами, и выдерживают в течение 5—8 часов. Концы прорезиненных ремней зачищают ножом, затем напильником делают ступенчатые уступы и обезжиривают бензином, наносят три-четыре слоя клея (перед нанесением последующего слоя предыдущий гйрсушивают), после нанесения последнего слоя (без проТ^чпки) концы соединяют, зажимают струбцинами между двух дощечек и выдерживают при температуре 16-20 градусов С 24 часа (или при температуре 100 градусов С — 3-4 часа). Используют плоские ремни в передачах со скоростью вращения до 30 м/с. Клиновые ремни могут быть кордтканевые или корд-шнуровые, с гладким и зубчатым профилем, угол трапецеидальной формы — 40 градусов. Обладая достаточной гибкостью и большей, по сравнению с плоскими ремнями прочностью, клиновые ремни используются для передачи мощностей от 0,3 до 75 кВт (в зависимости от профиля и длины ремня). Шкивы для клиноременных передач на ободе имеют канавки клиновидной формы с углом профиля 34-40 градусов. Ремни круглого профиля бывают кожаными, хлопчатобумажными, капроновыми или прорезиненными, диаметром от 2 до 20 мм. Область применения та же, что и у плоских ремней. Профиль канавки шкива круглоремен-ной передачи — полукруглый с радиусом, равным радиусу ремня. Технологический процесс сборки ременной передачи состоит из следующих этапов: Работоспособность ременной механической передачи характеризуется величиной углов обхвата (угол, образуемый лучами, выходящими из центра шкива и проходящими через крайние точки сопряжения шкива с ремнем). Определяющим является угол обхвата меньшего шкива, он должен быть не менее 120 градусов. Это условие выполняется, если отношение величины диаметра ведущего шкива к величине диаметра ведомого находится в пределах от у до 3, а межосевое расстояние не меньше удвоенной суммы величин диаметров обоих шкивов. Фрикционные передачи передают вращательные движения между валами с помощью силы трения. Самые распространенные механизмы, в которых используются фрикционные передачи — фрикционные муфты и тормоза. Фрикционные муфты, в зависимости от назначения, могут быть сцепными (находящимися в постоянном сцеплении, но при необходимости — разъединяющиеся), например, муфта сцепления в автомобиле, или предохранительными, они предохраняют привод от поломок во время перегрузок. Название тормоза говорит само за себя — это устройство для уменьшения скорости вплоть до полной остановки машины. Тормоз любого механизма характеризуется двумя показателями: временем торможения и скоростью, при которой начинается торможение. Время торможения зависит от контакта тормозной колодки или ленты с вращающимися элементами тормоза, поэтому важно плотное прилегание фрикционного материала к колодке или ленте (без складок, выпучиваний и выступаний головок заклепок), а площадь его контакта с поверхностью торможения должна быть не менее 80%.

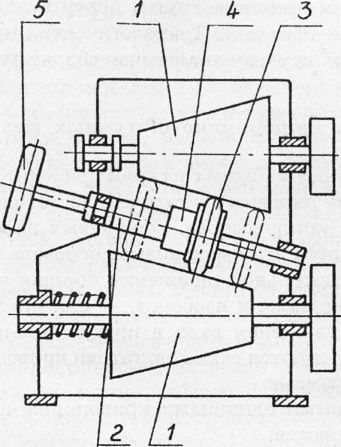

Рис. 1. Вариант фрикционной передачи:

1 — конический барабан; 2 — винт; 3 — фрикционное колесо; 4 — гайка; 5 — маховик

Во время работы механизма, то есть при бездействии тормоза, фрикционный материал не должен соприкасаться с вращающимися деталями, для чего предусмотрен определенный зазор. Однако, если этот зазор будет очень мал, то это неизбежно приведет к нагреванию поверхностей трущихся пар и к быстрому их износу. Основной деталью фрикционной передачи является фрикционное колесо, которое и передает вращательные движения с одного вала на другой (оно может быть текстолитовым, фибровым, кожаным, деревянным или резиновым). Величина передаваемого крутящего момента зависит от коэффициента трения фрикционных пар, а также от усилия прижима друг к другу отдельных единиц фрикционной передачи. Технологический процесс сборки фрикционных передач аналогичен сборке зубчатых колес. Реклама:Читать далее:Сборка кривошипно-шатунных механизмовСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|