|

|

Категория:

Практика слесарно-сборочных работ В машиностроении широко применяют подшипники качения: шарикоподшипники и роликоподшипники конические и цилиндрические. Кольца и тела качения изготовляют из высокоуглеродистой подшипниковой стали, сепараторы из мягких материалов методом штамповки. Подшипники воспринимают радиальные и осевые нагрузки приложенные к валу, и передают их на корпус или станину машины. По направлению действия воспринимаемой нагрузки подшипники делят на радиальные, радиально-упорные и упорные. В некоторых подшипниковых узлах для предотвращения осевых перемещений наружного и внутреннего колец подшипника применяют специальные пружинные кольца. Кольца закладывают в канавки вала или корпуса, и они за счет упругости удерживаются там. При установке на вал концы кольца разводят специальными щипцами, цилиндрические губки которых вставляют в отверстия на кольце. У конических роликоподшипников наружное кольцо может быть снято. Поэтому конические роликоподшипники монтируют в узле раздельно, т. е. внутреннее кольцо с роликами напрессовывают на вал, а наружное кольцо устанавливают отдельно в корпус. Особенностью этих подшипников является регулируемый радиальный зазор е между наружным кольцом и роликами. Зазор в этих подшипниках регулируют следующим образом. Крышку без прокладок вначале затягивают винтами до отказа и щупом замеряют зазор.

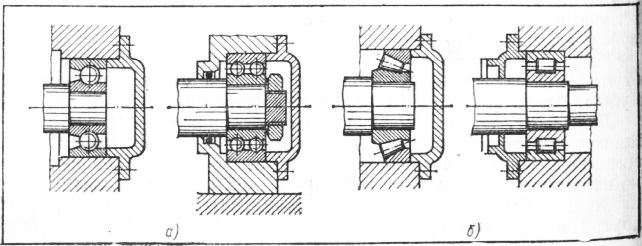

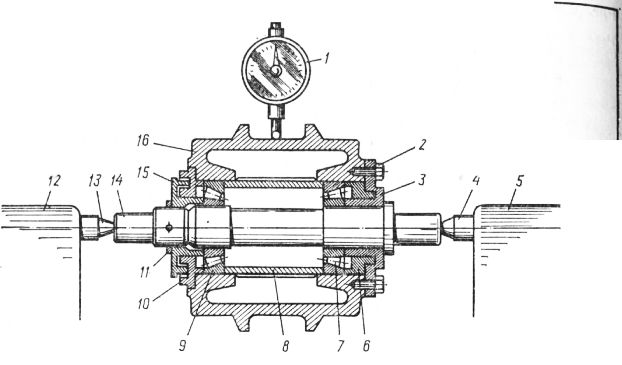

Рис. 1. Подшипниковые узлы

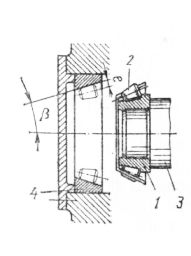

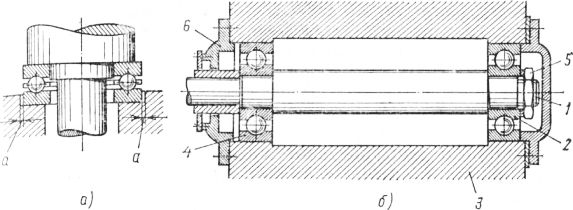

Рис. 2. Узел подшипника с установочными кольцами

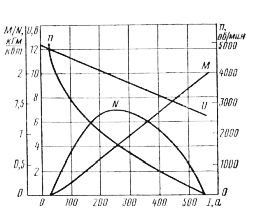

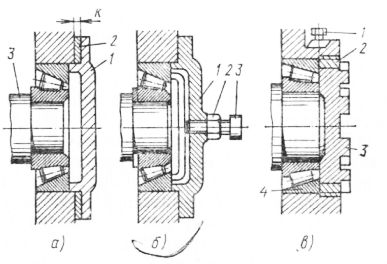

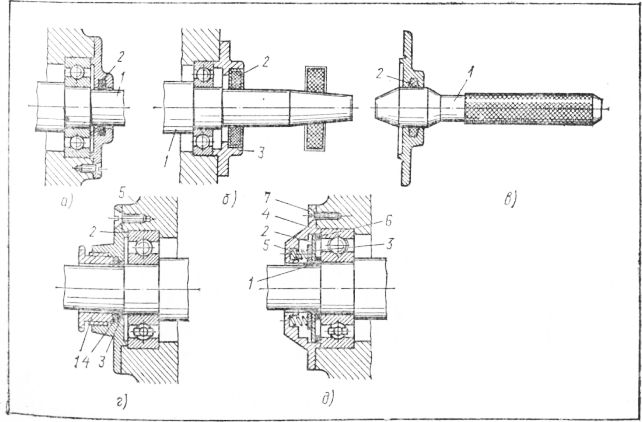

Рис. 3. Узел конического роликоподшипника Если в конструкции предусмотрено винтовое регулирование, винт завинчивают до отказа, в результате чего крышка смещает наружное кольцо до упора. Затем отвинчивают винт на п оборотов, равных с/Р, где Р — шаг резьбы винта. В таком положении винт стопорят контргайкой. Аналогичным образом регулируют зазор в подшипниковом узле, представленном на рис. 4, в. Наружное кольцо подшипника вначале зажимают специальной гайкой, а затем гайку отвинчивают на с/Р оборотов и в таком положении стопорят контргайкой и винтом. При слесарно-сборочных работах часто приходится проверять отклонение от параллельности наружных колец подшипников по отношению к наружной поверхности вала в узлах машин. На рис. 5 показан способ контроля индикатором поверхности корпуса опорного ролика, установленного в двух роликоподшипниках, запрессованных на валу. Между подшипниками установлена распорная втулка. Подшипники закрыты стаканами и резьбовыми крышками, справа затянуты болтами, слева закреплены шплинтом. Прежде чем приступить к проверке, нужно определить правильность установки вала в центрах бабок. К наружной поверхности корпуса подводят наконечник индикатора и, слегка вращая корпус ролика, проверяют, нет ли биения роликоподшипников по отношению к оси вала и поверхности ролика.

Рис. 4. Способы регулирования зазора в узлах конических роликоподшипников

Рис. 5. Контроль индикатором сборного узла подшипников Заканчивая рассмотрение вопроса об установке подшипников качения, следует еще раз обратить внимание на следующее общее правило. Если вал монтируют на двух подшипниках в корпусе, один из них закрепляют контргайкой от осевых перемещений на валу и в корпусе, а другой закрывают фланцем, так как наружное кольцо второго подшипника должно быть плавающим, т. е. не закреплено. Подшипники качения должны быть закрыты крышками, на выходах валов поставлены уплотнения, которые препятствуют вытеканию масла через подшипник. Распространенным видом уплотнений выхода валов является установка уплотнительных крышек и войлочных или фетровых прокладок, зажатых в выточке крышки. Уплотняющие крышки устанавливают с помощью конусных оправок. Уплотнительное кольцо предварительно вводят в отверстие крышки, а затем разжимают конусной частью оправки, в результате чего оно заполняет канавку.

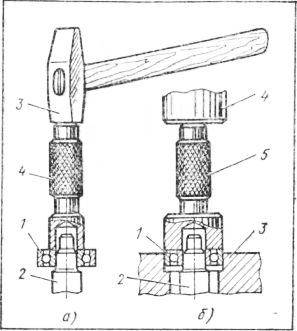

Рис. 6. Приемы центрирования и установки подшипников в корпусе узла машины Кроме войлочных и фетровых уплотнений часто применяют манжетные и самоподжимные каркасные уплотнения из кожи, резины и других материалов. При установке манжетных уплотнений целесообразно применять конусные наконечники, надеваемые на вал.

Рис. 7. Уплотнения подшипников качения в корпусе машин Сальниковое уплотнение с нажимной гайкой вначале монтируют в крышке; в крышку вкладывают фетровое кольцо, шайбу и слегка закрепляют гайкой. После этого фетровое кольцо разжимают оправкой и весь узел устанавливают на вал. Крышку с прокладкой закрепляют винтами, затем подвинчивают нажимную гайку для того, чтобы фетровое кольцо плотно охватило вал. Уплотнение мембранного типа обеспечивает газовую непроницаемость. Уплотнение собирают в такой последовательности. На бронзовую втулку устанавливают латунную мембрану толщиной 0,3—0,35 мм и напрессовывают до упора шайбу. Далее в крышку вставляют шесть спиральных пружин, узел вводят в выточку и закрепляют стальным кольцом. Узел крышки с прокладкой устанавливают на вал и закрепляют винтами. Для правильной работы уплотнения необходимо, чтобы втулка прижималась торцом к внутреннему кольцу подшипника. При сборке уплотнения нужно обратить особое внимание на правильность установки крышки и центрирования ее в корпусе. Характер посадок колец подшипника на валу и в корпусе зависит от условий работы узла в машине. При постоянно действующей нагрузке вращающееся кольцо подшипника должно быть сочленено с деталью узла с натягом, кольцо же, остающееся при работе узла неподвижным, должно получить посадку с зазором, дающую возможность проворачивать его от руки в ненагруженном состоянии. Численное значение натягов и зазоров указывают на чертежах узла, которыми следует пользоваться при сборке. Вращающееся кольцо изнашивается по поверхности дорожки качения равномерно, следовательно, и для невращающегося кольца желательно создать такие условия, при которых оно могло бы слегка поворачиваться вокруг своей оси при работе, чем обеспечивается более равномерное изнашивание дорожки качения невращающегося кольца. Если кольца посадить с большим натягом, то наружное кольцо при запрессовке в корпусе сожмется, а внутреннее, насаживаемое на вал, наоборот, расширится. Это уменьшит зазор в подшипнике и может привести к защемлению шариков или роликов. Перед напрессовкой подшипников качения на вал или установкой в корпус соответствующие посадочные места следует тщательно протереть. Пользоваться молотком без специальной оправки и наносить им удары по кольцам подшипника категорически запрещается. При напрессовке на вал подшипник обычно нагревают до 60—100 °С в масляной ванне. При напрессовке подшипника на вал усилие запрессовки при ударе молотком по оправке должно передаваться только на внутреннее кольцо; при запрессовке в корпус — только на наружное кольцо. Если подшипник устанавливают одновременно на вал и в корпус, то усилие запрессовки от ручного пресса через оправку должно передаваться на торцы обоих колец подшипника.

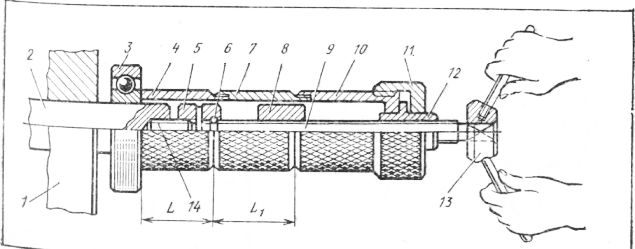

Рис. 8. В процессе сборки может возникнуть необходимость снять подшипник с вала или выпрессовать его из корпуса. Во избежание повреждения подшипника пользоваться при этом ударными инструментами не рекомендуется. Для этой цели следует применять специальные винтовые съемники. У конических роликоподшипников наружное (кольцо) обойма может быть снята, поэтому при монтаже подшипника его внутреннее кольцо с роликами и сепаратором напрессовывают на вал, а наружное кольцо отдельно запрессовывают в корпус. Устанавливать подшипники целесообразнее с помощью пресса. Однако на длинных валах это часто бывает невозможно. В этом случае следует применять переносное приспособление, закрепляемое на валу в корпусе машины. Приспособление имеет форму трубы, состоящую из сменных резьбовых стаканов (удлинителей) длиной L и Z. Стакан имеет наружную резьбу, при сборке в него вставляют резьбовую упорную втулку с винтом и закрепляют гайкой. Во избежание прогиба винта в центре трубы расположен цилиндрический резьбовой сухарь. Передний конец винта имеет форму квадрата, на который надевают штурвал. На заднем его конце проточена радиусная канавка, по которой

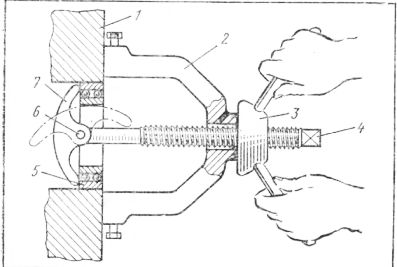

Рис. 9. Напрессовка подшипника на вал с помощью винтового съемника Приемы выпрессовки фланца и подшипника с вала с помощью съемника перемещается упорный штифт, установленный в резьбовой втулке. При необходимости втулку можно навернуть на технологический винт, ввернутый в вал. Осевая сила для запрессовки подшипника создается при вращении штурвала, который, вращая винт с втулкой, ввернутой в винт, перемещает трубу приспособления. Торец приспособления упирается в поверхность кольца подшипника и запрессовывает его на вал. Запрессовка подшипника должна быть плавной, без перекосов. Благодаря наличию сменных деталей (стаканов, втулок) приспособление можно использовать при установке подшипников качения на валах различной длины и диаметра. На рис. 10 показан способ выпрессовки фланца с подшипником, закрепленным на валу, установленном в отверстии узла машины. Вращая винт приспособления, разводят прихваты, шарнирно соединенные осями с резьбовой гайкой и плоскими пружинами. Устанавливают винт в резьбовой центр вала и подводят снизу лапки прихватов под фланец. Поворачивая ручку винта, выпрессовывают фланец и подшипник с вала. Выпрессовывают подшипники из корпуса с помощью специального приспособления, состоящего из хомутика, ходового винта с гайкой. На конце винта на оси закреплен прихват. При выпрессовке подшипника нужно один конец прихвата прижать к винту и ввести его во внутреннее отверстие подшипника. Выйдя из отверстия, прихват располагается горизонтально. При вращении за ручки гайки торцы хомутика упираются в поверхность корпуса, а прихват упирается во вкладыш подшипника. Таким образом подшипник выпрессовывают из отверстия корпуса. При выпрессовке нужно проверять, чтобы подшипник скользил по отверстию без перекоса.

Рис. 10. Выпрессовка подшипника из корпуса с помощью съемника

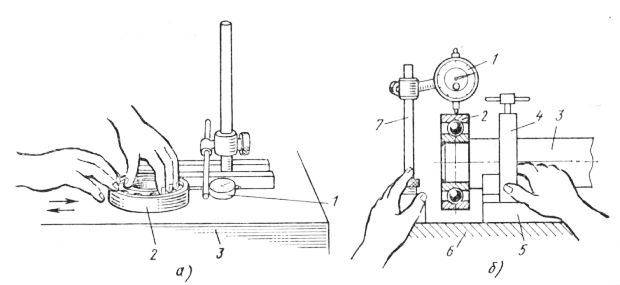

Рис. 11. Контроль радиального зазора и осевого биения шарикоподшипника Слесарям механосборочных работ часто приходится менять подшипниковые узлы. Поэтому им следует знать и средства контроля. Приведем несколько простейших примеров контроля. На рис. 11, а показан способ контроля радиального зазора в шарикоподшипнике с помощью стойки с индикатором, установленной на контрольной плите. Для того чтобы шарикоподшипник не смещался по плите, его внутреннее кольцо прижимают левой рукой к плите. Правой рукой вращают наружное кольцо шарикоподшипника и проверяют индикатором радиальный зазор. Осевое биение в подшипнике может быть обнаружено при перемещении вдоль оси наружного кольца, так как оно составляет величину порядка 0,5 мм для однорядного шарикоподшипника. На рис. 11, б показан способ контроля индикаторным устройством наружного диаметра шарикоподшипника с помощью контрольного валика и призмы. Шейку контрольного пальца слегка запрессовывают в обойму подшипника и закрепляют хомутиком палец в призме. Правой рукой прижимают призму к плите, а левой подводят стойку с индикатором к шарикоподшипнику. Устанавливают на него стержень индикатора и, вращая шарикоподшипник, проверяют осевое биение и радиальный зазор. Проверенный шарикоподшипник снимают и отдают в сборку. Реклама:Читать далее:Сборка подшипниковых узлов скольженияСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|