|

|

Категория:

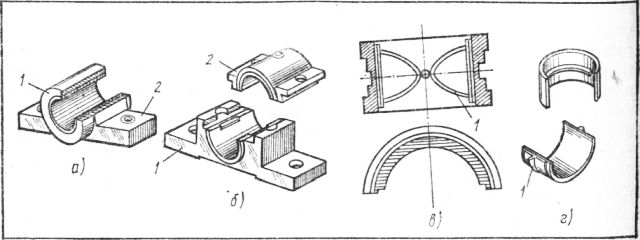

Практика слесарно-сборочных работ Неразъемный подшипник скольжения представляет собой цельную втулку, изготавливаемую из антифрикционных материалов или с заливкой антифрикционного материала в корпус. Для подвода смазочного материала неразъемные и разъемные подшипники скольжения имеют смазочные отверстия или канавки, по которым распределяются смазочные материалы. Корпус подшипника может быть закреплен на машине или составлять с ней одно целое. Разъемные подшипники скольжения состоят из корпуса и крышки, изготовляемых из чугуна с двумя или четырьмя крепежными отверстиями и с разъемом в горизонтальной или наклонной плоскости. Нижняя часть подшипников может отливаться вместе с корпусом машин. Втулки и вкладыши подшипников изготовляют из антифрикционных сплавов. Установка втулки в корпусе включает ее запрессовку, закрепление от проворачивания и подготовку отверстия. Запрессовка в зависимости от размеров втулки, натяга в сопряжении и конструкции узла может быть осуществлена в холодном виде, с нагревом корпуса или же с охлаждением самой втулки. Запрессовка втулок в зависимости от их расположения в корпусе и размеров последнего осуществляется вручную с помощью молотка и накладки, под прессом или же с помощью специальных приспособлений. При запрессовке по первому способу направление втулки обеспечивает отверстие в корпусе, неточность первоначальной установки может вызвать задир поверхности и деформацию втулки. Поэтому при больших натягах (0,08—0,15 мм на 100 мм диаметра) втулку необходимо точно центрировать относительно отверстия в корпусе. При большом диаметре и небольшой длине втулки перекос ее может быть вызван эксцентричным приложением силы запрессовки.

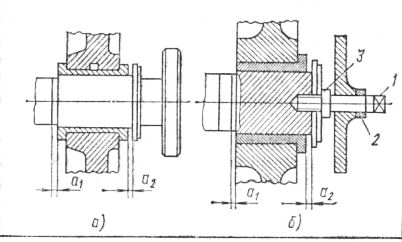

Рис. 1. Неразъемные и разъемные подшипники и вкладыши Тонкостенные вкладыши, зажатые в гнезда, почти полностью копируют форму гнезда. На поверхности тонкостенных вкладышей в некоторых случаях предусматривают канавки. Канавки вырубают крейцмейселем или выбирают фигурным напильником. Канавки делают строго по чертежу только в одном из вкладышей и в малонагруженной зоне подшипника. В нагруженной части подшипника канавки могут принести только вред, так как по ним будет вытекать масло, давление в масляном слое резко упадет и масляного клина не будет. Края подшипника под действием нагрузки стремятся сойтись и могут защемить шейку вала. Для предотвращения защемления выполняют фаски почти по всей длине вкладыша у его краев. Указанные фаски делают личным напильником и шабером. Для проверки масляного зазора в каждый подшипник между шейкой вала и вкладышами последовательно устанавливают калиброванные латунные пластинки толщина которых соответствует предельным значениям зазора. При вкладывании в подшипник тонкой пластинки (по нижнему пределу зазора) вал должен легко проворачиваться, при вкладывании толстой — защемляться. Зазор в крупных подшипниках можно определить также с помощью свинцовой проволоки. Такую проволоку диаметром 0,3— 0,7 мм и длиной, равной ширине вкладыша, слегка смазанную маслом, закладывают между вкладышем и шейкой вала. После этого крышку подшипника затягивают болтами, а вал проворачивают на один оборот. Проволока при этом расплющивается, и толщина ее будет примерно характеризовать наименьший зазор в подшипнике. После пригонки на вкладыши и крышки подшипников наносят метки. В массовом производстве применяют взаимозаменяемые тонкостенные вкладыши. У них толщина стенок и другие размеры выдержаны с большой точностью (разностенность не более 0,005— 0,01 мм). Тонкостенные вкладыши изготовляют из малоуглеродистой стали, заливают слоем толщиной 0,5—0,7 мм свинцовистой бронзы, хорошо противостоящей истиранию, и наносят тонкую пленку (0,1 мм) олова или баббита. В качестве антифрикционного слоя применяют алюминиевый сплав, состоящий из сурьмы, магния и алюминия. Толщина стенки залитого вкладыша обычно составляет 2,5—3 мм. От проворачивания и осевого смещения тонкостенные вкладыши обычно удерживаются усом (выступом), отштампованным на теле вкладыша, или иногда штифтом. Допускаемая овальность посадочных гнезд под вкладыши не более 0,015—0,02 мм, конусо-образность не выше 0,001—0,0015 мм. Тонкостенные вкладыши при изготовлении маркируют. На тыльной стороне, торце или специальной выточке наносят номер вкладыша и его размер. Подгонки вкладышей к гнездам при сборке не требуется, их подбирают на прилегание в гнездах по краске. Отпечатки краски на стыках корпуса и вкладышей, а также в гнездах должны быть одинаковыми. Качание, зависание на фиксирующих усах, так же как и слабая посадка вкладышей, не допускаются. В машинах, имеющих замкнутую масляную систему, проверяют всю систему. С этой целью масляную магистраль подключают к насосу, а отверстия, через которые масло поступает к подшипникам, закрывают заглушками с краниками. В магистраль накачивают масло, подогретое до 50—60 °С, создавая давление 0,3—0,4 МПа. При открывании каждого краника масло из отверстий должно бить фонтаном. После проверки масляной магистрали шейки вала и подшипники тщательно протирают чистой салфеткой, смазывают тонким слоем масла (кистью) и окончательно укладывают вал в подшипники. Гайки, крепящие крышки подшипников, завинчивают динамометрическим ключом. Поступившие на сборку подшипниковые втулки и вкладыши должны быть чистыми, без следов коррозии, забоин и царапин. Поверхности не должны иметь заусенцев, острых кромок, трещин, отслаивания материала. При вращении подшипники должны иметь ровный ход, без заедания. Новые подшипники перед монтажом следует промыть в бензине с добавлением 6—8% минерального масла и обдуть сжатым воздухом. Площадь прилегания вала к вкладышу подшипника после пришабривания должна составлять в кривошипно-шатунных механизмах не менее 85% поверхности во вкладыше, а в других механизмах не менее 60%. Припуски на шабрение берут с учетом зазора, необходимого для равномерного распределения смазочного материала между валом и подшипником, возникающего во время вращения вала. Большое значение для обеспечения нормальной работы подшипников после пришабривания имеет их соосность при установке многоопорного вала. Несоблюдение соосности при установке вала и некачественное шабрение поверхностей в подшипниках могут нарушить масляный слой и уменьшить работоспособность подшипника. Поэтому, когда вал не вращается, он опирается непосредственно на втулку или вкладыш подшипника. При вращении вала с большой частотой шейка вала увлекает за собой слой масла из зазора; благодаря этому создается масляный клин между шейкой и втулкой подшипника. В масляном клине возникает очень высокое давление, которое приподнимает вал; при этом вал не соприкасается с поверхностью втулки, а как бы плавает в масле. Масло, протекая через подшипник, отводит от него теплоту, а также уносит частицы металла, оторвавшиеся от шейки вала или втулки. Особое значение при подаче смазочного материала имеет правильное распределение зазора между валом и подшипником, которое осуществляется с помощью различных конструкционных устройств. Для примера рассмотрим упорные буртики и упорный винт. В первом случае, если имеется осевое смещение вала, зазоры с одной и другой стороны подшипников назначают одинаковыми. Объясняется это тем, что вал и корпус при работе машины нагреваются, а следовательно, размеры их меняются. Если вал и корпус выполнены из материалов, имеющих примерно одинаковый коэффициент расширения (например, сталь, чугун), то при большем нагревании вала (что обычно бывает) он удлинится на большую величину, и поэтому зазор а2 должен превышать зазор av чтобы вал при расширении не уперся своим буртиком в подшипник. Характер изменения величины осевых зазоров, выдерживаемых при сборке, меняется, если вал и корпус выполнены из материалов, имеющих различные коэффициенты расширения. Так, если вал стальной, а корпус из алюминиевого сплава, то при одинаковой температуре нагрева корпус удлинится в 2 раза больше, чем вал.

Рис. 2. Примеры регулировки зазора между валом и корпусом

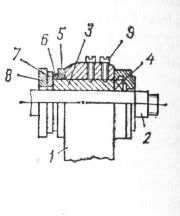

Рис. 3. Сборный шпиндельный узел Осевые зазоры у многоопорного вала указывают в сборочном чертеже и технологической карте, и изменять их нельзя. Для получения требуемого осевого зазора в узлах, выполненных по схеме, приведенной на рис. 2, а, торец одного или обоих буртиков подшипника пришабривают. Во втором примере, показанном на рис. 2, б, винт завинчивают до упора в закаленную пятку, а затем отвинчивают на один-два оборота в зависимости от шага резьбы для того, чтобы между сферическим торцом винта и плоскостью пятки образовался зазор. В таком положении винт стопорят гайкой. Из изложенного следует, что опоры шпинделей и валов, установленные во втулках, должны быть достаточно жесткими, чтобы воспринимать радиальные и осевые нагрузки и обеспечивать минимальное биение при вращении вала. Поэтому в подшипниках должен быть минимальный зазор, но в то же время необходимо надежное проникновение смазки ко всем трущимся поверхностям. На рис. 3 показан собранный узел, состоящий из корпуса, шпинделя с опорным буртом, установленным в подшипниковой втулке, расположенной между шарикоподшипником и упорными шайбами, закрепленные гайкой и контргайкой. На верхней части корпуса установлены регулировочные винты и масленки для смазывания подшипника л шпинделя.

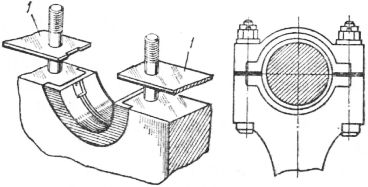

Рис. 4. Регулировка зазора между вкладышами шатуна прокладками В подшипниках скольжения радиальные зазоры регулируют прокладками. Количество их и толщину указывают на чертежах. Пакеты прокладок одинаковой толщины должны быть установлены на штифтах с обеих сторон вкладыша. Комплект прокладок имеет толщину 0,1; 0,15; 0,2; 0,3; 0,5; 0,8 мм и т. д. В комплекте может быть от 5 до 20 прокладок. Толстые прокладки должны быть точно отшлифованы и прилегать к плоскости корпуса узла машины, а также к крышке подшипника, чтобы в процессе вращения вала не просачивалась смазывающая жидкость. Реклама:Читать далее:Цилиндрические зубчатые передачиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|