|

|

Категория:

Крупные электрические машины Далее: Сборка магнитной системы Сердечники полюсов В современных конструкциях крупных машин листы сердечника полюса собираются на стержень, в котором заранее просверлены отверстия и нарезана резьба для крепления сердечника к магнитной системе. При такой конструкции часть этих листов имеет вырезы, которые при сборке образуют квадратные пазы, расположенные против отверстий в стержнях. Крайние листы сердечников имеют меньшую ширину, чем основные; благодаря этому при сборке создается ступенчатая форма торцов сердечника, что исключает необходимость фрезерования фасок на его углах. Штамповка листов сердечников полюсов производится совмещенными штампами, причем за один ход пресса вырубаются контур листа, отверстия и пазы. Каждый лист имеет знак штамповки — полукруглую лунку, которая необходима для ориентирования при сборке сердечника.

Рис. 1. Схема выверки с помощью «мостика»: Щеки сердечников полюсов изготовляются из листовой стали марки Ст. 3 толщиной 6—10 мм. Контур щек, включая нажимные пальцы, вырезается по копиру на газорезательной машине и дальнейшей механической обработке не подвергается. Сверление отверстий в щеках производится по разметке или по накладным кондукторам с одновременным креплением шести-десяти штук при помощи универсального пневматического зажима. Кондуктор ориентируют по контуру щеки; для щек, имеющих нажимные пальцы, предусматривается дополнительная фиксация по двум пазам, расположенным между крайними нажимными пальцами.

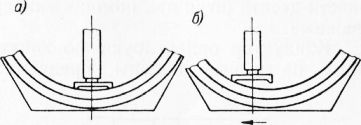

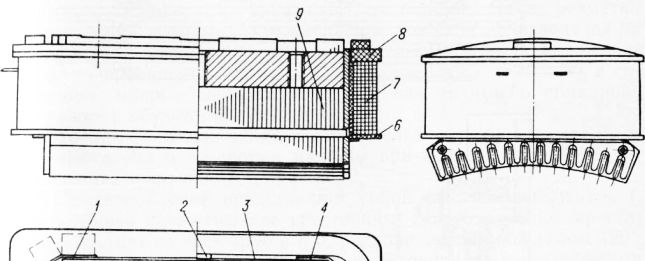

Рис. 2. Сердечник полюса. Сборка и прессовка сердечников полюсов длиной до 1200 мм производятся в вертикальном положении. Сердечники длиной свыше 1200 мм собираются и прессуются в горизонтальном положении. Горизонтальная сборка и применяемые приспособления описаны в книге «Гидрогенераторы». Вертикальная сборка сердечника производится следующим образом: в щеку устанавливают три-четыре заклепки, концы которых слегка расклепывают. На заклепки укладывают листы по весу или по счету, следя за правильным чередованием листов различной формы. Собранный в таком виде сердечник без верхней щеки закладывается в сборочное приспособление, на основание которого заранее уложена нижняя прессовочная плитка с пуансонами. На сердечник укладывается верхняя прессовочная плитка (без пуансонов) и гладкая нажимная плитка. Затем при помощи винтов перемещают правый упор, прижимающий сердечник к левому упору, закрывают дверцу, опирающуюся на серьги, и, вращая гайку на откидном шарнирном винте, передним (сменным) упором прижимают сердечник к заднему упору.

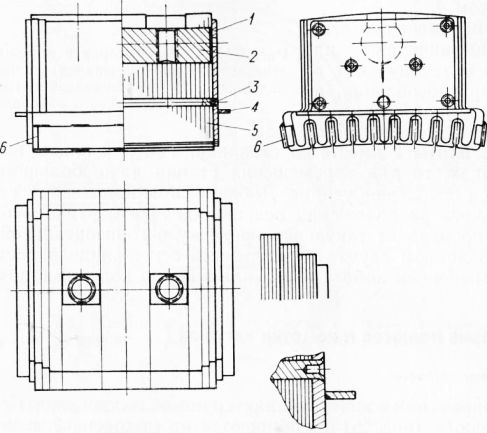

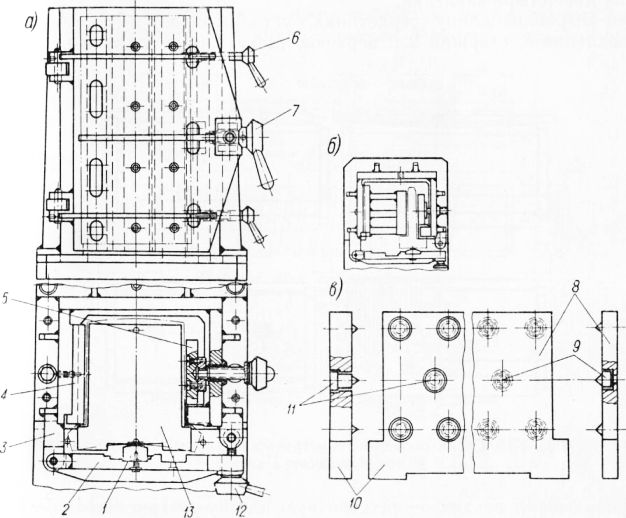

Рис. 3. Приспособление для сборки сердечников полюсов: Приспособление с сердечником, установленное на выдвижном столе, подают под пресс и производят предварительную прессовку (без развальцовки заклепок) для определения длины сердечника и его плотности. Ввиду значительной разнотолщинности листов разность их по длине в собранном сердечнике доходит до 5—8 мм, вследствие чего плотность прессовки оказывается неравномерной. Выравнивание длины и плотности прессовки осуществляют путем сборки сердечника с установкой пачек листов толщиной по 100—150 мм штамповочными знаками (лунками) в разные стороны, благодаря чему топкие и толстые стороны листов чередуются. Допускается также выравнивание длины прокладками, отрезанными от листов сердечника и устанавливаемыми па две-четыре заклепки. Выравняв длину сердечника, устанавливают недостающие заклепки, стержни и верхнюю щеку и на нее укладывают верхнюю прессовочную плитку с пуансонами и гладкую нажимную плитку. При прессовке сердечника пуансоны развальцовывают заклепки, в торцах которых имеются отверстия, и образуют головки впотай, заподлицо со щеками.

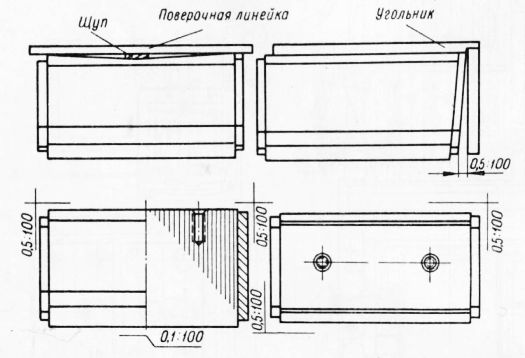

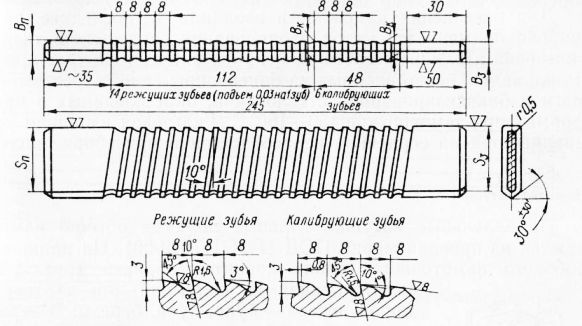

Рис. 4. Схема проверки геометрической формы сердечников полюсов. К собранному и опрессованному сердечнику приваривают полки и накладки, после чего его рихтуют и проверяют геометрическую форму по угольнику и поверочной линейке. На рис. 4 показан метод проверки и допустимые отклонения от прямолинейности и перпендикулярности сторон. Для устранения «гребенки», образующейся на поверхности пазов, и предохранения изоляции стержней компенсационной обмотки от задиров при их забивке пазы в сердечнике калибруются прошивкой при помощи пневматического молотка. После калибровки пазы проверяют двумя контрольными калибрами отдельно по ширине и высоте. Размеры калибров выполняются равными размерам паза «в свету» с допуском по ходовой посадке третьего класса точности (Х3).

Рис. 5. Прошивка для калибровки пазов. Изолирование сердечников Перед изолированием сердечники полюсов, тщательно опиленные и очищенные от заусенцев, покрываются эмалью воздушной сушки. На боковые поверхности сердечника, покрытые глифталево-бакелитовым лаком, приклеивается полоса ткани (суровое полотно или миткаль), края которой выступают за пределы сердечника — по высоте и у башмака. Приклеенная ткань смазывается глифталево-бакелитовым лаком и сушится на воздухе до прекращения отлипа. Поверх ткани, слюдой к ней, накладывается микафолий, каждый слой которого обутюживается, затем на него накладывается электроизоляционный картон (лакированной стороной к микафолию), каждый слой которого также обутюживается. На электроизоляционный картон загибаются выступающие края ткани, покрываемые глифталево-бакелитовым лаком. После подсыхания лака на сердечник приутюживается последний слой картона. Изолированный сердечник дважды покрывается эмалью воздушной сушки. При проверке изоляции руководствуются следующим. Изоляция должна быть уложена плотно, слой к слою, без морщин и складок. Местные отставания изоляции от сердечника и мелкая волнистость допустимы в пределах не более 12% от общей площади изолированной поверхности. При простукивании изоляции металлическим предметом не должно быть дребезжания. Для повышения надежности изоляции в последнее время широко применяется метод изолирования сердечников твердой гильзовой изоляцией, состоящей из фасонных торцевых щитков и прокладок, изготовленных из бакелизированной асбестовой бумаги и бакелизированной стеклоткани, опрессованных в пресс-формах при температуре 150—160 °С. Гильзовая изоляция устанавливается на сердечник непосредственно при сборке полюса. Намотка катушек Параллельные катушки главных полюсов обычно наматываются из провода марки ПСД (ГОСТ 7019-60). На планшайбе лобового намоточного станка крепится оправка, изготовленная из силумина или из твердых пород дерева — бука, дуба, березы. В верхней и нижней шайбах оправки имеются по четыре прямоугольные прорези, в которые закладываются отрезки хлопчатобумажной ленты для связывания катушки при намотке. Конец провода пропускается через неподвижный зажим, закрепленный на отдельно стоящей стойке, лудится, после чего к нему припаивается припоем ПОС-40 выводная пластина. Зачистив места пайки, пластину изолируют стекломикалентой и прикрепляют к шайбе оправки, а затем наматывают катушку, регулируя натяжение провода неподвижным зажимом. Витки катушки промазываются в процессе намотки полиэфирным компаундом, что обеспечивает монолитность катушки. Вторая выводная пластина припаивается и изолируется аналогично первой. Витки при намотке катушки должны укладываться плотно, в местах перехода провода прокладывают полоски стекломиканита.

Рис. 6. Оправка для намотки катушек. Снятую с оправки катушку очищают от остатков компаунда, обматывают стеклолентой вполнахлеста и укладывают в специальное зажимное приспособление (опалубку) для придания ей требуемой формы. Затем катушку вместе с опалубкой закладывают в электропечь и выдерживают при температуре 120—125 °С в течение 7 ч. После охлаждения до температуры окружающего воздуха катушку испытывают на отсутствие меж-витковых замыканий методом сравнения сопротивления комплекта катушек по схеме «амперметр — вольтметр» при постоянном токе. При отсутствии витковых замыканий сопротивление всех катушек данного комплекта должно быть практически одинаковым.

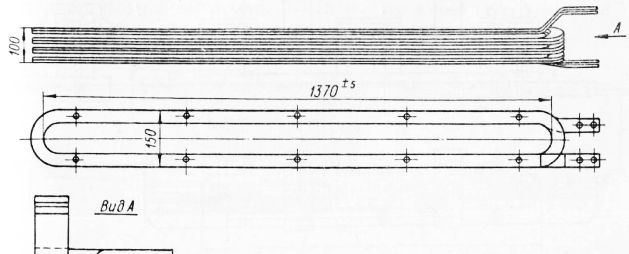

Рис. 7. Катушка дополнительного полюса. Готовая катушка покрывается эмалью воздушной сушки. Для некоторых крупных прокатных машин катушки главных полюсов выполняются из мягкой шинной меди, наматываемой на ребро на станках типа «Эрликон», и с межвитковой изоляцией из асбестовой бумаги, пропитанной глифталево-бакелитовым лаком. Катушки дополнительных полюсов и последовательные катушки главных полюсов изготавливаются из мягкой шинной меди марки МГМ (ГОСТ 434-53), наматываемой на ребро. Для намотки катушек с большим сечением меди, которые не могут быть намотаны на станках типа «Эрликон», применяется лобовой станок. На рис. 8 изображена катушка, состоящая из четырех двойных витков. Намотка ее производится на оправке, закрепленной на планшайбе лобового станка и поджатой центром задней бабки. Оправка делается разборной с косым разрезом для облегчения извлечения ее из катушки. Медная полоса с бухты пропускается через неподвижный зажим и направляется по роликовой вилке к планшайбе. Конец шины крепится к планшайбе специальным зажимом таким образом, чтобы последующие витки ложились на оправку узкой стороной, т. е. на ребро. Намотав четыре витка, полосу отрезают и производят намотку вторых витков, которые размещаются между первыми.

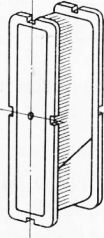

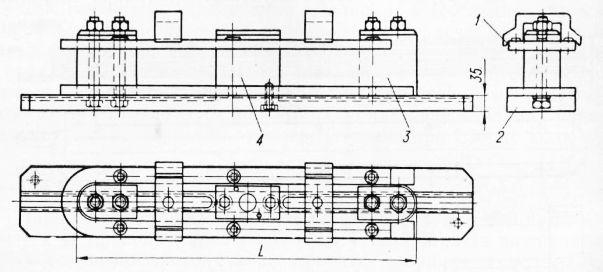

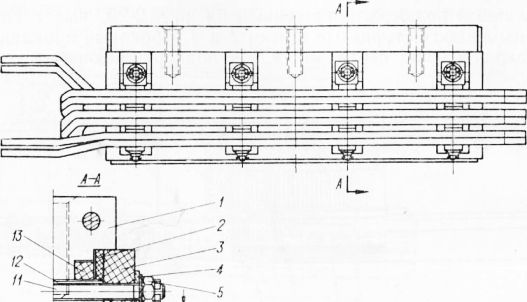

Рис. 8. Кондуктор для сверления отверстий в катушке дополнительного полюса. При намотке и гибке на ребро шина утолщается на внутренних и становится тоньше на наружных закруглениях, приобретая при этом наклеп (повышенную жесткость). Для снятия внутренних напряжений и уменьшения жесткости катушки отжигают в электрических печах без доступа воздуха при температуре 600—650 °С, с последующим охлаждением в воде. При отжиге в обыкновенных электропечах неизбежно появление скалины, которая должна быть удалена механическими щетками или травлением; затем на углах витков снимают утолщения фрезой, закрепленной на шлифмоторе, и опиливают острые кромки и заусенцы. Для прессовки и выгиба переходов лобовой части катушки собирают на специальной оправке. Прессовка производится на вертикальном гидравлическом прессе при давлении, обеспечивающем плотное прилегание витков по плоскости и в местах выгиба лобовой части. Отверстия в катушках дополнительного полюса для крепления витков между собой сверлятся по универсальному кондуктору, в котором сменной деталью является кондукторная плита. Размер L устанавливается в зависимости от длины катушки путем перемещения двух крайних оправок по основанию. Оправка закреплена неподвижно. При закреплении катушки в кондукторе между ее витками следует ставить мерные прокладки. Готовые катушки покрываются эмалью воздушной или печной сушки. Сборка главного полюса Главный полюс, изображенный на рис. 9, имеет гильзовую изоляцию — торцевые щитки и боковые прокладки, укладываемые на сердечник. На поддерживающие козырьки сердечника накладывается нижняя шайба. Катушка надевается на изолированный сердечник и туго расклинивается гетинаксовыми распорками; при надобности между катушкой и распорками дополнительно устанавливаются прокладки из миканита. По торцам сердечника катушку уплотняют стеклотканью, приклеивая ее глифталево-бакелитовым лаком к торцевым щиткам. Затем устанавливают верхнюю шайбу.

Рис. 9. Главный полюс. Собранный полюс покрывается эмалью воздушной сушки. В готовых полюсах шунтовые катушки проверяют на отсутствие витковых замыканий, как было описано выше, и на электрическую прочность корпусной изоляции. Сборка дополнительного полюса Сборка дополнительного полюса производится следующим образом. Шпильки ввертываются в отверстия обмоткодержателей и привариваются к ним. Шпильки, изолированные трубками, пропускаются через отверстия витков катушки и шайб и закрепляются гайками. Собранная катушка надевается на изолированный сердечник, укомплекто ванный шайбами. Шпильки с надетыми на них изоляционными трубками пропускаются через отверстия сердечника с расположенными на нем распорками и крепятся по обе стороны обмоткодержателей гайками. Для предотвращения отвинчивания гаек на концах шпилек ставятся шплинты.

Рис. 10. Дополнительный полюс. Собранный полюс покрывается эмалью воздушной сушки и проверяется на электрическую прочность. Реклама:Читать далее:Сборка магнитной системыСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|