|

|

Категория:

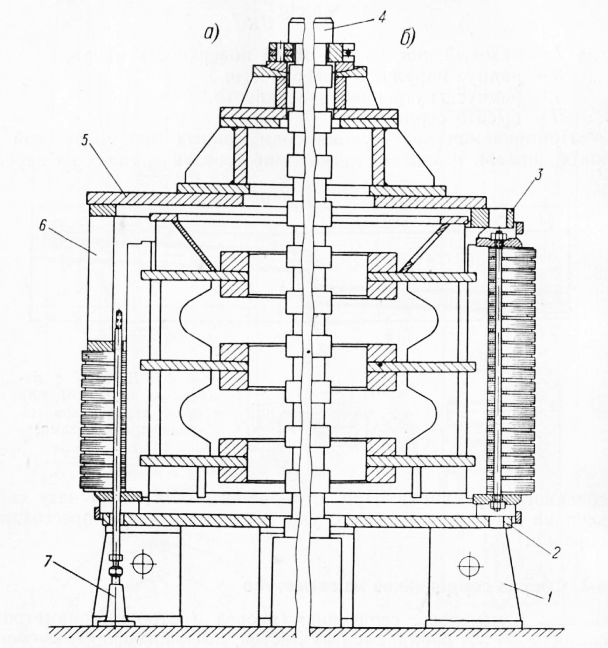

Крупные электрические машины Далее: Насадка сердечников на вал Как отмечалось, сердечники якорей (роторов) диаметром свыше 1000 мм собираются из листов, имеющих форму сегментов. Для обеспечения монолитности и прочности сердечника стыки сегментов в каждом слое должны быть смещены относительно стыков в соседнем слое, а весь сердечник стянут нажимными кольцами (обмоткодержателями) при помощи шпилек, число которых должно быть не менее двух на сегмент. Конструкция крепления сердечника на остове в зависимости от режима работы машин различна. Сборка при креплении сердечника круглыми штифтами Остов с прикрепленным нижним обмоткодержателей устанавливается на зонтичный гидравлический пресс так, чтобы колонна его проходила через центральное отверстие остова. Обмоткодержатель при этом должен располагаться на специальном прессовочном кольце, опирающемся на мерные подставки, установленные на плите пресса.

Рис. 1. Схема сборки и прессовки сердечника: Для удобства сборки листы сердечника раскладываются пачками на полках остова. Затем в отверстия обмоткодержателя пропускаются шпильки так, чтобы они выступали над торцом обмоткодержателя на 100—150 мм. Концы их опирают на винтовые домкраты простейшей конструкции. Перед установкой шпильки должны быть отрихтованы. Допустимая кривизна шпилек — не более 0,3 мм на 1 м длины. Обычно устанавливаются только две шпильки на сегмент, а остальные вставляются в отверстия после окончания сборки сердечника. Это объясняется тем, что надевание сегментов сразу на все шпильки, которых может быть больше четырех на сегмент, снизило бы темп сборки. В процессе сборки сердечника шпильки по мере надобности выдвигаются; устанавливать их сразу на всю высоту нецелесообразно, так как это усложнит шихтовку листов сердечника. Для облегчения надевания листов рекомендуется резьбовую часть шпилек закрывать специальными колпачками. Уложив на обмоткодержатель крайние листы или нажимные гребенки, приступают к сборке первого пакета. После выкладки двух-трех слоев сегментов необходимо проверить совпадение полукруглых пазов в ребрах остова с полукруглыми лунками в сегментах; несовпадение осей пазов и лунок не должно превышать 2 мм. Набрав первый пакет, его обколачивают посредством специальных плиток и затем измеряют высоту в нескольких точках по окружности. Измерение производится так же, как и при сборке сердечников из дисков. Высоту пакета выравнивают путем добавления отдельных сегментов. После сборки первого пакета в пазы устанавливают сборочные калибры—по два на сегмент. Аналогично собирают последующие пакеты. Сердечник, набранный до высоты 500—600 мм, подвергают промежуточной прессовке. Для этого на листы укладывают промежуточное прессовочное кольцо, на которое опирается верхняя прессовочная плита. При большой высоте сердечника между промежуточным кольцом и плитой устанавливают мерные подставки. Усилие прессовки определяют расчетом, исходя из удельного давления между листами 15—18 кГ/см2. При высоте сердечника свыше 1000 мм промежуточные прессовки производят через каждые 400—500 мм. После сборки последнего пакета на него укладывают крайние листы или нажимные гребенки и устанавливают верхний обмоткодержатель. Затем в отверстия пропускают недостающие стяжные шпильки и навинчивают на них гайки.

Рис. 2. Колпачок для закрытия резьбового конца шпилек. Следует отметить, что установка шпилек в отверстия собранного сердечника представляет значительные трудности, так как из-за смещения сегментов размер отверстий «в свету» уменьшается и в сопряжении шпилек с отверстиями возникает значительный натяг. Поэтому шпильки приходится запрессовывать в сердечник, ударяя по ним кувалдой. Уменьшение на 1 мм диаметра шпилек, устанавливаемых после сборки сердечника, позволяет избежать этой трудоемкой и тяжелой операции. Окончательная прессовка сердечника производится посредством специального прессовочного кольца, укладываемого на верхний обмоткодержатель. Усилие прессовки — такое же, как и при промежуточных прессовках. Плотность и равномерность прессовки контролируются тем же методом, что и при сборке сердечников из дисков. В сердечниках, собранных из сегментов, дополнительно проверяется равномерность зазора между спинкой сегментов и ребрами остова. Зазор измеряется щупами у каждого ребра. Наибольшая допустимая разность зазоров у двух любых ребер — 0,6 мм. При большей неравномерности зазоров биение наружной поверхности сердечника после насадки на вал будет превышать допустимое (1 мм). Полукруглые канавки в ребрах остова и полукруглые лунки в сегментах образуют в процессе сборки сердечника сквозные отверстия, которые после сборки и окончательной прессовки обрабатываются под запрессовку штифтов. Обработка отверстий производится на радиально-сверлиль-ном станке специальными удлиненными сверлами, зенкерами и развертками по третьему классу точности. Следует отметить, что обработка отверстий под штифты весьма трудна, ввиду большой длины отверстий (до 1000 мм) и неоднородности материала (сплошной металл ребер остова в одной половине отверстия и шихтованные пакеты, прерываемые вентиляционными каналами, в другой половине). Поэтому отверстия часто получаются конусными с волнообразной осью и отклонениями от номинального диаметра, превышающими допустимые. Контроль отверстий производится набором специальных мерных пробок с удлиненной ручкой. Однако точность таких измерений невелика, поскольку о величине отклонений можно судить лишь ориентировочно.

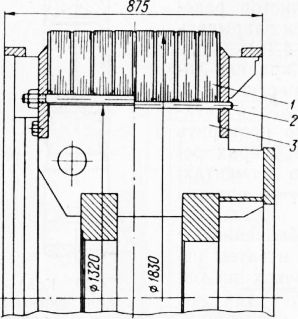

Рис. 3. Сердечник с креплением к остову круглыми штифтами. Штифты, запрессовываемые в отверстия, обтачиваются на токарном станке, закаливаются до твердости HRC = 36-40 и шлифуются. При шлифовании приходится производить подгонку штифтов по снятым с отверстий размерам. Штифты запрессовываются в сердечник ударами. Конструкция крепления сердечника к остову посредством круглых штифтов оказалась малонадежной и нетехнологичной. Установлено, что при работе машины температура сердечника на несколько десятков градусов выше температуры остова, вследствие чего температурное линейное расширение сердечника больше, чем остова. В результате сердечник как бы отходит от остова, что приводит к ослаблению посадки штифтов и, в конечном счете, к ослаблению крепления сердечника на остове. Нетехнологичность такой конструкции крепления тоже очевидна. С одной стороны, значительные трудности возникают при обработке глубоких отверстий под штифты, а с другой, сами штифты из-за больших отклонений размеров отверстий приходится подгонять либо по месту, либо под размеры, полученные путем измерения отверстий в различных сечениях. Несмотря на подгонку, штифты, вследствие неточностей отверстий, сопрягаются с сердечником не по всей поверхности, а лишь на отдельных участках, что еще более снижает надежность крепления. Для повышения надежности крепления круглыми штифтами сердечник перед развертыванием отверстий нагревается намагничивающей обмоткой до температуры, на 50—70 °С превышающей температуру остова. Намагничивающая обмотка наматывается из изолированного провода путем пропускания его через зазор между сердечником и остовом. Предварительно сердечник обматывается асбестовым полотном. Количество ампер-витков, необходимых для нагрева, определяется расчетом. Сердечник нагревается в непосредственной близости от сверлильного станка. При достижении заданной разности температур сердечника и остова производится развертывание отверстий.

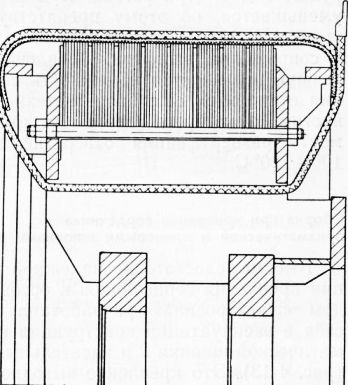

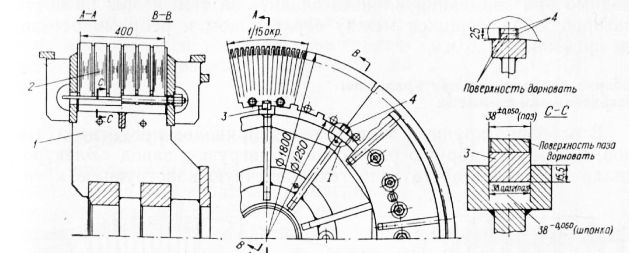

Рис. 4. Схема намотки намагничивающей обмотки. Перед установкой штифтов разность температур увеличивают еще на 20—30 °С, что позволяет осуществить их запрессовку с меньшими усилиями, так как благодаря разности температур внутренний диаметр сердечника становится больше наружного диаметра остова. При остывании диаметр сердечника уменьшается, но этому препятствуют установленные в отверстиях штифты, в результате чего резко увеличивается натяг в сопряжении штифтов с сердечником и остовом, а следовательно, повышается надежность соединения. Однако конструкция становится еще более нетехнологичной, ибо ко всем трудностям, о которых говорилось выше, прибавляется необходимость развертывания отверстий в сердечнике, нагретом до 100—120 °С. Сборка при креплении сердечника призматической и клиновыми шпонками Вместо недостаточно надежной и нетехнологичной конструкции крепления сердечников к остову круглыми штифтами заводом «Электросила» разработана хорошо зарекомендовавшая себя в эксплуатации конструкция крепления посредством призматической шпонки и касательных парных клиновых шпонок. Это крепление выгодно отличается от применяющегося некоторыми заводами крепления сердечника одинарными клиновыми шпонками, когда в каждом ребре остова необходимо фрезеровать паз с уклоном, причем обработку приходится производить за две установки, так как направление уклона чередуется через каждое ребро. Кроме того, возникает необходимость в слесарной подгонке каждого клина по пазу. В конструкции, принятой заводом «Электросила», сердечник крепится парными клиновыми шпонками; для их размещения в сегментах выштампованы соответствующие пазы. Чтобы исключить возможность проворота сердечника 2 относительно остова, предусмотрена призматическая шпонка 3, которая одновременно является и частью парной клиновой шпонки, поэтому верхняя грань ее обработана с уклоном. Такая конструкция крепления более технологична, чем крепление одинарными шпонками, так как для ее осуществления необходимо только в одном ребре обработать обычную шпоночную канавку; трудоемкую слесарную подгонку клиньев в этом случае можно с успехом заменить обработкой пазов специальными прошив-ками. Сборка и прессовка сердечников при креплении клиновыми шпонками выполняются так же, как и сердечников с креплением круглыми штифтами. Отличие лишь в том, что до сборки в канавку на ребре остова закладывается призматическая шпонка; наличие ее упрощает шихтовку сердечника, так как не приходится опасаться перекоса пазов.

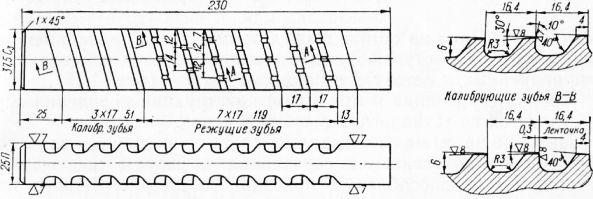

Рис. 5. Сердечник с креплением к остову призматической и клиновыми шпонками. После сборки и окончательной прессовки сердечника производится прошивание пазов под клиновые шпонки. Конструкция инструмента, применяемого для этой цели, показана на

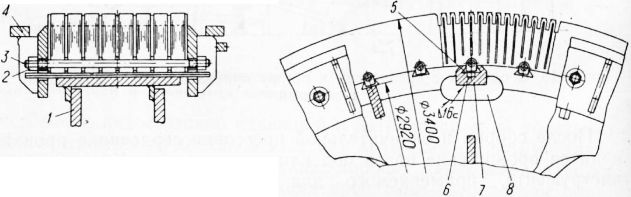

Рис. 6. Прошивка для паза под клин. В результате прошивания срезается цилиндрическая поверхность ребер и на них образуются плоские лыски, параллельные дну паза в сердечнике; одновременно срезается «гребенка» на опорной поверхности пазов. В обработанные таким образом пазы забивают до отказа парные клиновые шпонки и маркируют взаимное положение каждой пары клиньев. Затем путем нагрева сердечника намагничивающей обмоткой (аналогично описанному выше) создается разность температур сердечника и остова (около 70 °С), обеспечивающая дополнительное взаимное перемещение клиньев не менее чем на 100 мм (при их уклоне 1 :200), что после остывания сердечника вызывает резкое возрастание натяга в сопряжении клиновых шпонок с сердечником и остовом. Во избежание чрезмерно большого биения сердечника, необходимо при забивании клиньев следить за тем, чтобы разность зазоров, образующихся между сердечником и ребрами остова, не превышала 0,6 мм. Сборка сердечников при креплении ввариваемыми призмами В особенно крупных машинах для приводов прокатных станов, имеющих ударную реверсивную нагрузку, завод «Электросила» применяет достаточно технологичную конструкцию крепления сердечника на остове посредством призм, расклиненных клиньями на выступающих ласточкиных хвостах сердечника и приваренных к остову с помощью скоб.

Рис. 7. Сердечник с креплением к остову ввариваемыми призмами. Сборка сердечника и при такой конструкции крепления осуществляется по технологии, описанной выше. Наличие на сегментах выступов «ласточкин хвост» позволяет производить подтягивание сердечника к ребрам посредством несложного приспособления, показанного на рис. 4-16, и тем самым регулировать зазоры между ними. Разность зазоров, как и в предыдущих случаях, не должна превышать 0,6 мм. Приспособление для регулировки зазоров состоит из двух щек с угловыми вырезами, соединительной планки, осей, стягивающего болта с гайкой и упорного винта. Свинтив гайку, разводят щеки так, чтобы свободно надеть приспособление на выступы ласточкина хвоста. Пропустив болт через отверстия в щеках и ребре, навинчивают гайку и, затягивая болт, плотно прижимают щеки к боковым сторонам выступа. Вращая упорный винт, подтягивают сердечник к ребрам в тех местах, где это требуется. После окончания шихтовки листов сердечника на ласточкины хвосты, не опирающиеся на ребра, надевают призмы; устанавливают верхний обмоткодержатель, сердечник прессуют обычным способом и затягивают гайки на шпильках. Расклиновка призм на ласточкиных хвостах сердечника осуществляется встречным забиванием парных клиньев. Приварка скоб к призмам и дискам остова производится после нагрева сердечника намагничивающей обмоткой до 90 °С. Реклама:Читать далее:Насадка сердечников на валСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|