|

|

Категория:

Крупные электрические машины Далее: Продораживание коллекторов Изолирование втулки и нажимного кольца Как уже отмечалось, в коллекторах диаметром по вершине конусов до 700 мм применяются цельные манжеты; в больших коллекторах манжеты образуются путем наклеивания нескольких рядов миканитовых сегментов (предварительно отформованных в специальной прессформе) па конусы втулки и нажимного кольца. Перед наклеиванием сегментов конические поверхности тщательно зачищают и протирают чистой ветошью. На конусы укладывают сегменты первого ряда и подгоняют их стыки с таким расчетом, чтобы зазор между ними не превышал 0,5—1 мм. Затем сегменты нумеруют в порядке укладки и снимают. Конические поверхности втулки и нажимного кольца и внутреннюю поверхность сегментов покрывают клеящим лаком. После просушки лака при температуре окружающего воздуха сегменты помещают в термостат, подогревают до 110—115 °С и наклеивают на конусы в порядке маркировки. Зачистив наружную поверхность сегментов стеклянной бумагой и протерев чистой ветошью, приступают к наклеиванию второго ряда сегментов. Стыки их во втором ряду должны быть сдвинуты относительно стыков в первом ряду на половину длины сегмента. Во избежание оседания на манжетах пыли и грязи изолирование втулки и нажимного кольца надо производить непосредственно перед сборкой. Сборка коллектора На очищенную от посторонних предметов сборочную плиту устанавливают изолированную втулку коллектора, а на нее осторожно, чтобы не повредить манжету, опускают медь коллектора, собранную в сборочном приспособлении. Перед сборкой конусные поверхности меди должны быть промыты бензином и тщательно проверены путем внешнего осмотра на отсутствие затяжек между пластинами.

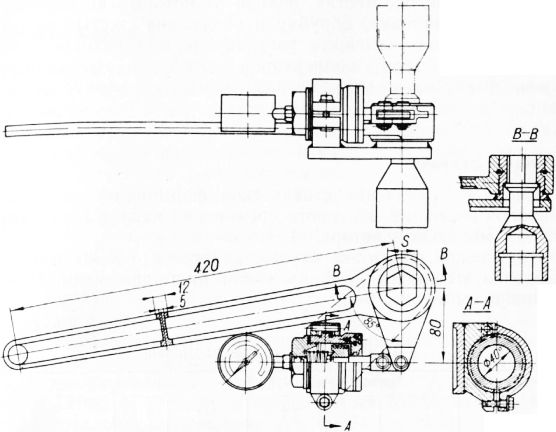

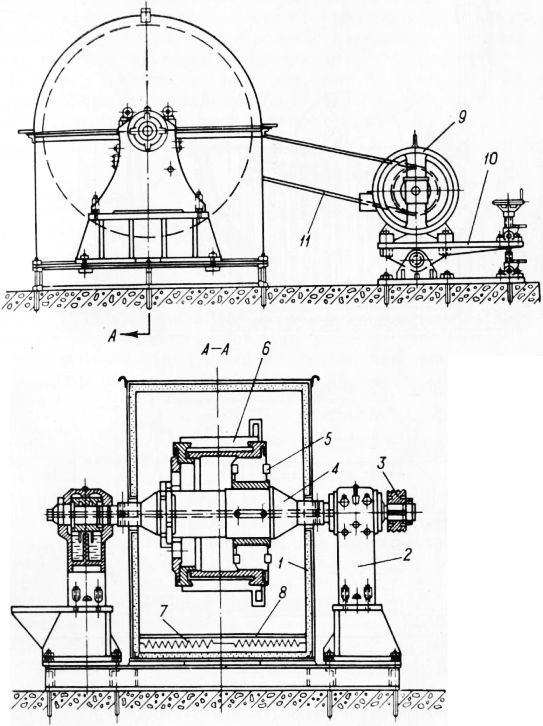

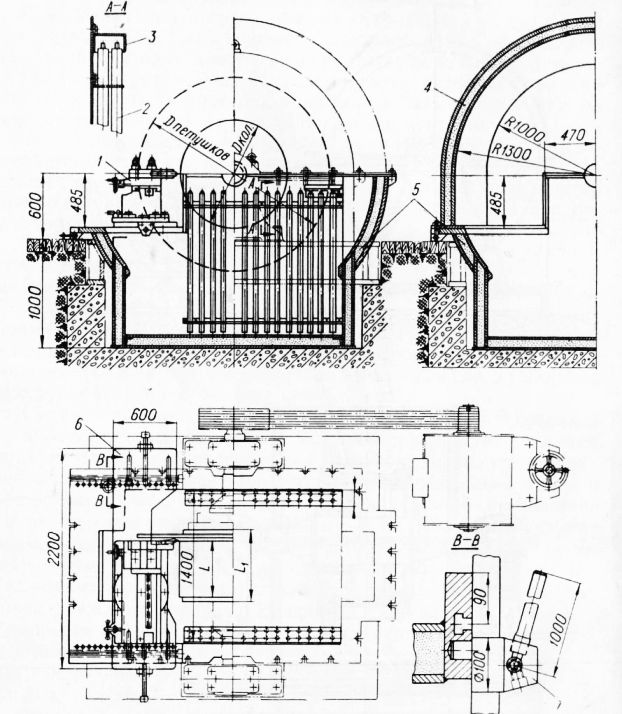

Рис. 1. Ключ с гидравлическим динамометром. Правильность установки меди коллектора на втулке проверяют по проточенному торцу цилиндра меди рейсмусом от сборочной плиты. Затем устанавливают нажимное кольцо, параллельность торцевой поверхности которого относительно сборочной плиты также проверяется рейсмусом. Затянув предварительно гайки на стяжных шпильках, коллектор прессуют на четырехколонном гидравлическом прессе заданным усилием и окончательно подтягивают гайки. Коллекторы, которые не могут быть установлены на прессе, прессуют путем постепенного подтягивания гаек с заданным крутящим моментом. Подтягивание гаек производится крестообразно, одинаковым усилием, величина которого контролируется специальным ключом с гидравлическим динамометром. После сборки коллектора зазоры между манжетой и медью по конусу 3° закрываются бандажом из киперной ленты. При сборке коллекторов необходимо тщательное соблюдение чистоты на рабочих местах, вблизи от которых не допускается производить опиловку, обрубку и обдувание сжатым воздухом деталей, так как малейшее загрязнение миканитовых манжет или конусов меди коллекторов, особенно металлической пылью, вызывает в них межламельное или корпусное замыкание. Статическая формовка Основное назначение статической формовки — выпечка миканитовой изоляции конусного соединения втулки и нажимного кольца с медью коллектора. Статическая формовка осуществляется в тех же печах, что и выпечка межпластинной изоляции цилиндра меди. После окончания каждого режима производится прессовка коллектора на гидравлическом прессе или подтягиванием гаек. После второго режима прессовка выполняется дважды: в горячем и холодном состояниях. При прессовке или подтягивании гаек необходимо периодически проверять рейсмусом положение торцов нажимного кольца и цилиндра меди относительно стола пресса или сборочной плиты. В крупных коллекторах (диаметром 800 мм и выше) проверяется, кроме того, величина зазора а между втулкой и нажимным кольцом, который в статически отформованном коллекторе не должен быть менее 6 мм. Динамическая формовка Динамическую формовку проходят все коллекторы, имеющие окружную скорость свыше 10 м/сек. Назначение ее — стабилизация коллектора путем имитирования условий работы машины с некоторым утяжелением их. Формовка коллекторов диаметром до 2500 мм по петушкам производится в специально оборудованных установках, коллекторы больших размеров подвергаются динамической формовке непосредственно на стендах при наладке и испытании машины. Установка для динамической формовки состоит из нагревательной камеры, являющейся одновременно защитным кожухом, стояковых подшипников, оправки и приводного электродвигателя постоянного тока с широким диапазоном регулирования. Электродвигатель смонтирован на качающейся плите натяжного устройства клиноременной передачи. В нижней части камеры расположены электронагреватели, защищенные сеткой. Оправка установки представляет собой вал, на который насаживаются переходные втулки для центрирования и крепления различных коллекторов. На свободные концы валов оправки и электродвигателя насажены сменные шкивы клиноременной передачи. Ниже приведена последовательность динамической формовки: Недостаток описанного способа динамической формовки заключается в том, что он не позволяет выявить выступание отдельных пластин коллектора. Между тем именно этот фактор (отсутствие выступапия пластин) является решающим при определении степени монолитности коллектора. Для осуществления такого контроля удобнее иметь возможность обтачивать коллектор непосредственно в установке для динамической формовки. На рис. 3 показан проект модернизации установки для динамической формовки крупных коллекторов, разработанный заводом «Электросила», с целью обеспечения возможности обтачивания коллектора съемным механизированным суппортом. В данной установке разъем между основанием и крышкой выполнен ступенчатым, что позволяет разместить па нем опорную плиту с суппортом. Выверка суппорта относительно коллектора может производиться перемещением опорной плиты посредством эксцентрика, ось которого вставляется в одно из отверстий, предусмотренных на плоскости разъема корпуса, или посредством регулировочного винта на суппорте. Нихромовые спирали электронагревателей размещены в металлических трубах, установленных вертикально у торцевых стенок основания корпуса. Соединения нагревателей, для предотвращения попадания в них стружки, закрыты кожухом. Обтачивание коллектора непосредственно в установке позволяет ввести очень эффективный способ контроля выступания отдельных пластин — методом натнра коллектора буковыми колодками. Сущность этого метода заключается в следующем. После проведения двух режимов динамической формовки снимают крышку, устанавливают опорную плиту с суппортом и обтачивают коллектор. Затем установку закрывают крышкой и проводят третий, контрольный, режим формовки. Для выявления выступивших пластин по завершении контрольного режима производят натир коллектора буковыми колодками, которые прижимаются к его рабочей поверхности хлопчатобумажным ремнем. Натяжение ремня осуществляется двумя винтовыми стяжками. Благодаря более интенсивному трению о деревянные колодки выступившие пластины меняют свою окраску и заметно отличаются от остальных.

Рис. 2. Установка для динамической формовки коллектора. После окончания динамической формовки коллектор снимают с оправки, опрессовывают на гидравлическом прессе расчетным усилием и подтягивают гайки нормальным ключом. Коллекторы, имеющие диаметр по петушкам свыше 2000 мм, прессуют путем затягивания гаек динамометрическим ключом с заданным крутящим моментом. В процессе окончательной прессовки коллектора проверяют параллельность торцевых поверхностей цилиндра меди и нажимного кольца относительно сборочной плиты, а также величину зазора а, который должен быть не менее 4 мм.

Рис. 3. Модернизация установки для динамической формовки крупных коллекторов. Следует отметить, что некоторые заводы осуществляют динамическую формовку коллекторов посредством трения деревянными колодками. На ХЭМЗ для этой цели используется специальный стенд, состоящий из двух стояковых подшипников, смонтированных на общей плите, оправки для насадки коллектора и приводного двигателя. Колодки прижимаются к коллектору ремнем с винтовым натяжным устройством. Завод «Уралэлектротяжмаш» производит динамическую формовку крупных коллекторов па карусельном станке, прижимая деревянные колодки к коллектору суппортами. Однако в настоящее время все заводы переходят на динамическую формовку коллекторов в закрытых установках с электрообогревом, так как такой способ более производителен и эффективен. Отделка коллекторов Коллектор продувают сухим сжатым воздухом, протирают чистой бязью и удаляют острым ножом затяжки меди между пластинами. Выступающие части манжет закрывают бандажом из стек-лоленты, промазанной эпоксидным лаком, концы которой прошивают. Затем бандаж покрывают эмалью. Окончательно отделанный коллектор проверяют на отсутствие межпластинных замыканий и прочность корпусной изоляции. Реклама:Читать далее:Продораживание коллекторовСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|