|

|

Категория:

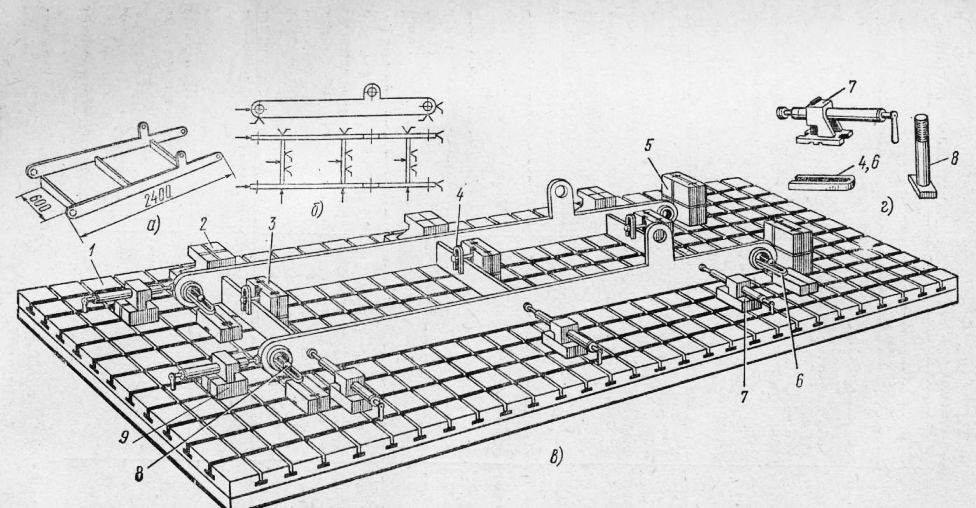

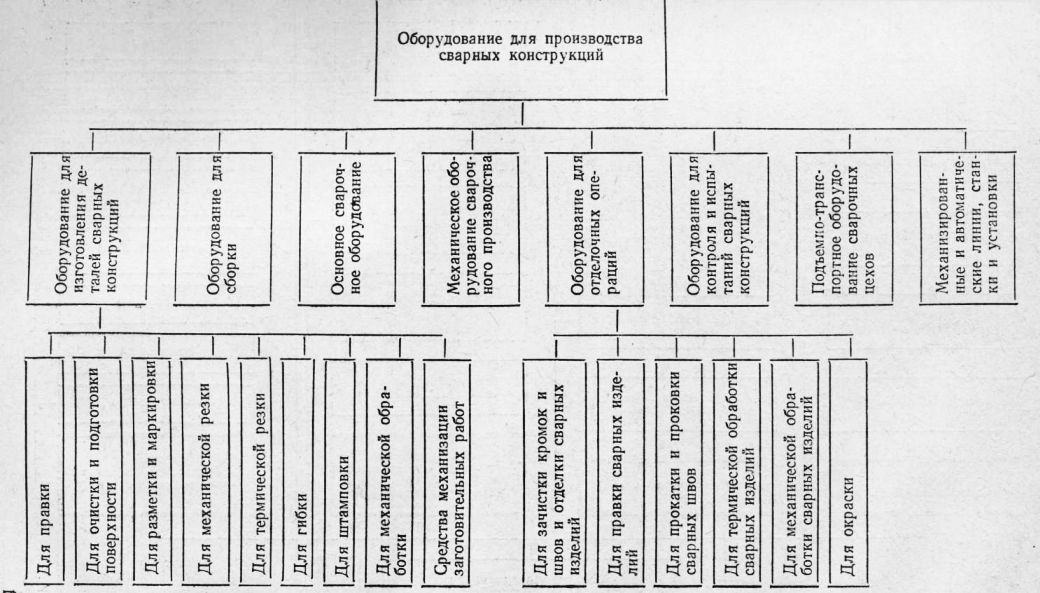

Автоматизация сварочного производства Сборочное оборудование может быть скомпоновано из отдельных элементов: упоров, прижимов, приводов, оснований и т. д. Эти элементы могут быть нормализованы и изготовлены централизованно. Создание сборочного оборудования из таких нормализованных элементов в особенности целесообразно в единичном и мелкосерийном производстве, где применение специального оборудования экономически невыгодно, так как его проектирование и изготовление требуют большой затраты труда и материалов и продолжаются иногда больше времени, чем время выпуска нового изделия. При производстве технологической оснастки на основе нормализованных элементов создается возможность их многократного использования в различных приспособлениях для изготовления большой номенклатуры изделий. Такие системы, называемые сборно-разборными приспособлениями (СРП), применяются и в сварочном производстве (СРПС). Сущность системы СРПС заключается в том, что на заводе имеется универсальный набор нормализованных деталей СРПС, из которых при необходимости собирают приспособления для сборки сварных узлов. По окончании выпуска данного изделия приспособления разбирают и детали СРПС отправляют на склад или используют для новых приспособлений. СРПС целесообразно применять при выпуске партии изделий 5—40 шт. в зависимости от сложности сварных узлов. В настоящее время разработана система ГОСТов для СРПС с пазами 8; 12 мм (ГОСТ 17827—72—ГОСТ 17913—72) и 16 мм (ГОСТ 17934—72—ГОСТ 18047-72) для изделий с габаритными размерами до 5000×2000×1500 мм и массой до 2500 кг. Детали СРПС выполнены по классам точности 3 и 3а, что обеспечивает сборку изделий с точностью 0,3—0,8 мм. Комплект СРГ1С состоит из нескольких групп деталей и сборочных единиц. Основанием служат базовые детали-плиты, балки, кольца. На базовые детали устанавливают при необходимости дополнительные опор но-корпусные детали, составляющие корпус приспособления — подкладки, опоры, угольники, проставки и т. д. На базовых и опорно-корпусных деталях крепят фиксирующие — упоры, призмы, фиксаторы, центры и прижимные — прижимы, прихваты, струбцины, распорки, стяжки и т. п. элементы. Последние две группы непосредственно обеспечивают установку и закрепление собираемых деталей. Для установки и взаимного крепления элементов основных групп служат уста новочно направляющие детали — шпонки, штыри, втулки, державки, муфты и крепежные детали. В комплект входят также различные вспомогатель-п ы е детали — кольца, пружины, колпачки и т. д. Всего для изделий различной формы и размеров стандартизировано несколько видов комплектов СРПС каждый из которых состоит из 2000—5000 элементов 200—500 наименований. Одновременно из элементов одного комплекта можно собрать до восьми приспособлений. Время сборки одного приспособления составляет 4—8 ч. Для успешной работы в течение длительного срока все детали СРПС должны иметь специальные защитные покрытия от брызг расплавленного металла. Обычно в качестве покрытия используют горячее фосфатирование с последующим нанесением и отверждением смазки на основе дисульфида молибдена. Толщина покрытия 10—15 мкм. При применении СРПС вначале намечается схема базирования изделия, на основании которой составляется схема расположения и закрепления необходимых элементов СРПС (схема наладки). По схеме наладки собирают приспособление. На рис. 1 показана компоновка СРПС для сборки рамы, состоящей из двух длинных полос с отверстиями, соединенных тремя короткими полосами. Все полосы укладывают на плиту, продольные полосы упираются торцами в упоры, а одна из них (базовая) опирается на упорные угольники. Поперечные полосы выкладывают по упорам и закрепляют прихватами. В горизонтальной плоскости продольные полосы закрепляют винтовыми прижимами. К плите продольные полосы прижимаются прихватами с помощью винтов с Т-образной головкой. Прижимы и прихваты размещаются на проставках. Плита является базовой деталью, проставки — опорно-корпусными, упоры, упорные угольники — фиксирующими, прихваты и прижимы — прижимными деталями. В СРПС применяют и механизированные элементы (фиксирующие и прижимные) с постоянными магнитами, а также прижимы с пневмоцилиндрами, размещаемые на балке, перемещающейся по направляющим, уложенным вдоль базовой плиты. Прижимы обеспечивают прижатие собираемых деталей в вертикальном направлении. Применение сборно-разборных приспособлений обеспечивает значительное сокращение сроков технологической подготовки производства, повышает оснащенность сборочных работ в единичном и мелкосерийном производстве до уровня серийного производства, повышает производительность труда и качество изделий.

Рис. 1. Компоновка СРПС: Пример выбора схемы и конструкции сборочного оборудования. Выбрать схему и конструкцию устройства для сборки в условиях серийного производства плоскостной рамы, состоящей из двух продольных I, трех поперечных II и одного шкворневого швеллера III.

Рис. 2. Схемы сборки плоскостной рамы: Выбор сборочного оборудования. Выбор схемы базирования. В соответствии с правилом шести точек намечаем следующие опорные точки. Для каждой детали I — по две точки на горизонтальной плоскости, четыре точки на вертикальной плоскости и одну точку на торцовой.плоскости. Деталь II базируем по двум точкам на горизонтальной плоскости и четырем точкам на вертикальной плоскости. Торцовые точки в данном случае находятся на сопрягаемых деталях. Деталь III базируем по отверстию и двум точкам. Поворот этой детали в горизонтальной плоскости (вокруг оси отверстия) ограничивается деталями. Выбор схемы закрепления. Детали I необходимо прижать в трех взаимно перпендикулярных направлениях к точкам 1,2,3. Учитывая длину детали, прижатие каждой детали осуществляем двумя усилиями Пх к точкам, двумя усилиями П2 к точкам и усилием П3 к точке. Каждую деталь II прижимаем усилиями Я4 и Пь соответственно к точкам 4 и 5. Точки приложения прижимных усилий размещаем между опорными точками во избежание сдвига деталей при сборке. Деталь III не закрепляем, так как по техническим требованиям к изделию требуется точно выдержать положение отверстия только в плане, что обеспечивается штырем, вставляемым в отверстие. Выбор установочных элементов. В соответствии с назначением кондуктора для сборки изделий одного типоразмера в качестве установочных элементов применяем в основном простейшие постоянные упоры. Конструкция деталей I и II позволяет применить угловые упоры У ъ каждый из которых обеспечивает фиксацию детали по трем точкам; одной точке и двум точкам для детали и одной точке и двум точкам для детали II. Для каждой детали требуется по два упора Уг. С целью облегчения съема сваренного изделия вертикальные части упоров У1 для одного продольного и одного поперечного швеллеров должны быть отводными. Таким образом, всего требуется семь угловых и два прямодей-ствующих прижима. Все упоры и прижимы монтируем на основании кондуктора. При производстве сварочных работ должны выполняться следующие основные правила техники безопасности: Реклама:Читать далее:Классификация механического оборудования для сварочного производстваСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|