Сборочное оборудование при деревообработке

Сборочное оборудование при деревообработке

Категория:

Технология деревообрабатывающего производства

Сборочное оборудование при деревообработке

Сборочное оборудование при деревообработкеИспользуемое в деревообрабатывающих производствах сборочное оборудование может быть подразделено на следующие группы:

а) станки для сброки на клею щитов и рамок;

б) полуавтоматы для сборки на клею щитов в массовых производствах;

в) станки (ваймы) для сборки узлов и изделий.

Щчтоформующий полуавтомат АЩ-2 предназначен для опиливания и строгания на шпунт и гребень необрезных или чистообрезных досок со сбегом или без сбега и сшивки из них на клею щитков методом последовательного набора по одной доске.

На полуавтомате АЩ-2 можно собирать щиты из делянок длиной от 250 до 2500 мм, толщиной от 16 (при одном шпунте) до 60 мм, шириной от 50 мм. Возможные углы среза кромки к пласти щита от 90 до 60°, скорости подачи цепи конвейера 8, 12, 16 и 24 м/мин.

Электрооборудование и наиболее изнашивающиеся детали полуавтомата АЩ-2:

а) электродвигатели пилы МД-3, 4 кет, 3000 об/мин (2 шт.); передних фрез — МД-2, 3,2 кет, 4500 об/мин (2 шт.); задних фрез МД-1, 2,2 кет, 4500 об/мин (2 шт.); привода конвейера А073/12-8-6-4, 4/6/7/9 кет, 500/750/1000/1500 об/мин;

б) лубрикатор С-18-12 (1 шт.); терморегуляторы 25 °С—200 °С ТР-200 (2 шт.) для подогрева клея;

в) многодисковая муфта трения с дисками диаметром 150 и 300 мм;

г) ремни конвейера—прорезиненный завернутый трехпрокладочпый шириной 200 мм, толщиной 3,75 мм, длиной 5250 мм; круглые кожаные диаметром 8 мм, длиной 1000 мм (1 шт.) и 1250 мм (2 шт.);

д) шарикоподшипники: № 8115 (8 шт.), № 8210 (6 шт.), № 8211 (4 шт.), № 1203 (2 шт.), № 8309 (1 шт.), № 8207 (4 шт.), № 1308 (1 шт.), № 8209 (1 шт.), № 203 (16 шт.).

Монтаж. Сначала производят монтаж станины на бетонном или кирпичном фундаменте с предварительной выверкой по уровню — с точностью 0,2 мм на длине 1000 мм и окончательной выверкой с точностью до 0,05—0,07 мм на длине 1000 мм.

После затяжки фундаментных болтов на станину устанавливают направляющие, блоки фрезерных головок, остальных узлов и ограждений; затем надевают конвейерные цепи. Клеевые щетки устанавливают так, чтобы верхние части их находились на одном уровне с поверхностью доски и клей наносился на кромку равномерно, без излишков. Затем включают подогрев клея. После этого производят проверку и настройку полуавтомата.

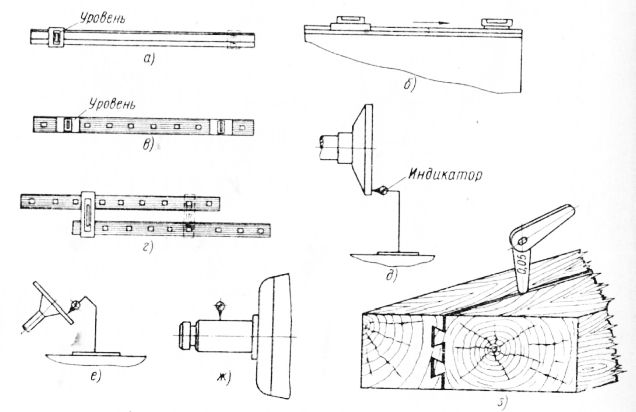

Технические условия по нормам точности, которым должен удовлетворять полуавтомат АЩ-2 после монтажа или ремонта:

1. Направляющие станины для цепей должны быть прямолинейны и не извернуты. Проверяется уровнем, установленным на передвигающемся по направляющим мостике. Допуск 0,05 мм на длине 1000 мм.

2. Рабочая поверхность подающей цепи не должна быть извернута. Проверяется уровнем. Допуск 0,1 мм на длине 1000 мм.

3. Рабочие поверхности звеньев подающей цепи должны лежать в одной плоскости. Проверяется уровнем, щупом и линейкой. Допуск 0,1 мм на длине 1000 мм .

4. Рабочие поверхности обеих цепей должны лежать в одной пло-> скости. Проверяется уровнем и линейкой на участке 2,5 мм. Допуск 0,2 мм на длине 1000 мм.

5. Шайба пилы не должна иметь торцевого биения. Проверяется индикатором. Допуск 0,05 мм на радиусе 65 мм.

6. Торцевые поверхности фрезерных шайб не должны иметь торцевого биения. Проверяется индикатором. Допуск 0,03 мм на радиусе 100 мм.

7. Центрирующая шейка электродвигателя под фрезерную головку не должна иметь радиального биения. Проверяется индикатором. Допуск 0,03 мм.

8. Продольное соединение делянок на верхней и нижней плоскостях щита должно быть плотным. Проверяется щупом щель в местах соединения делянок, собранных всухую (без клея). Допуск 0,05 мм.

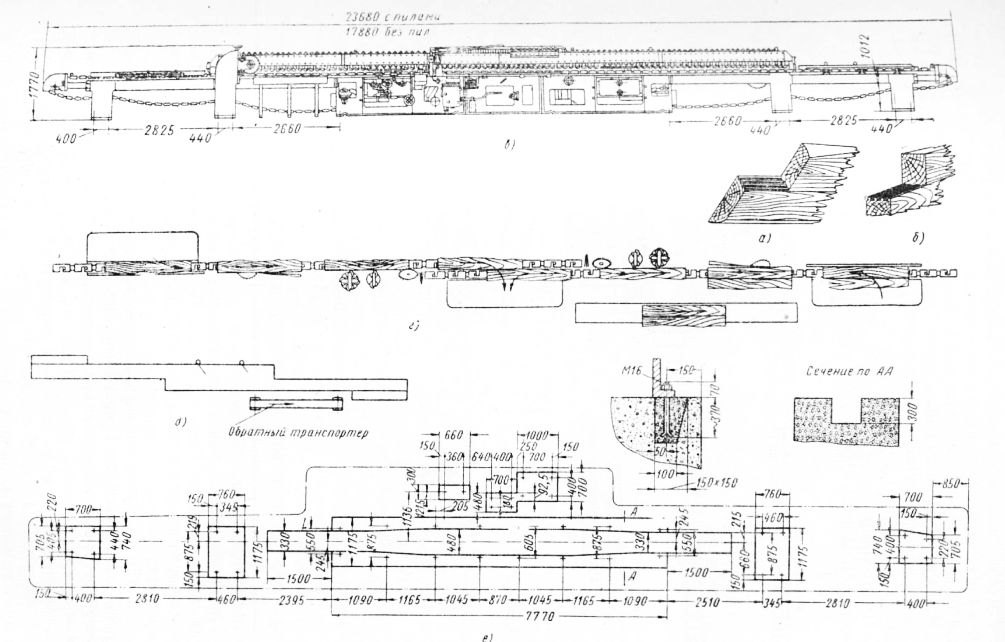

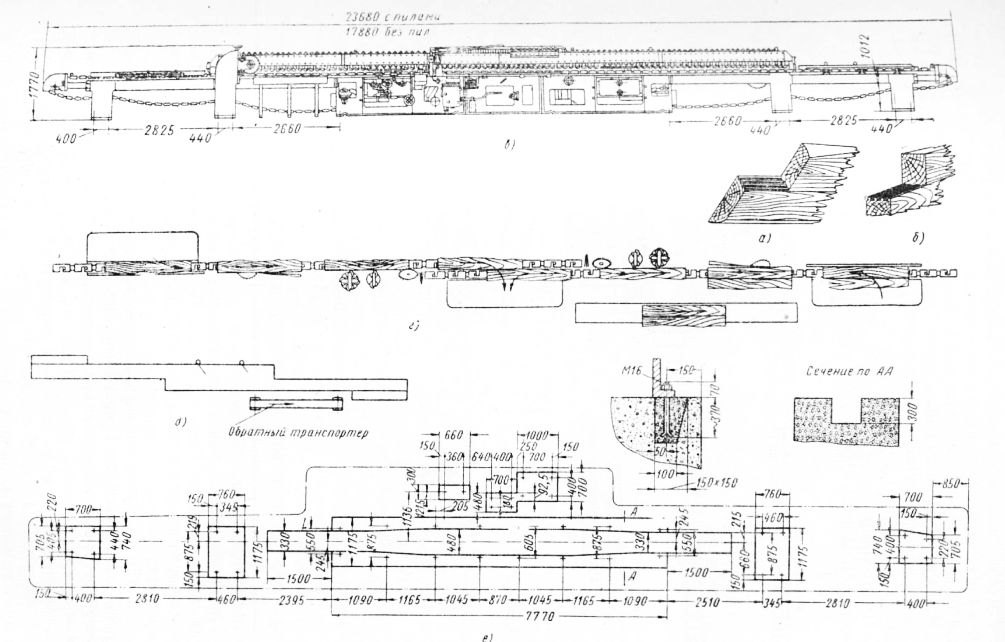

Рис. 1. Схемы щитоформующего полуавтомата АЩ-2 :

а — сборка щита из необрезных делянок, б — сборка щита из обрезных делянок, в — общий вид полуавтомата, — технологическая схема автомата, д — планировка рабочих мест, е. — установка станка.

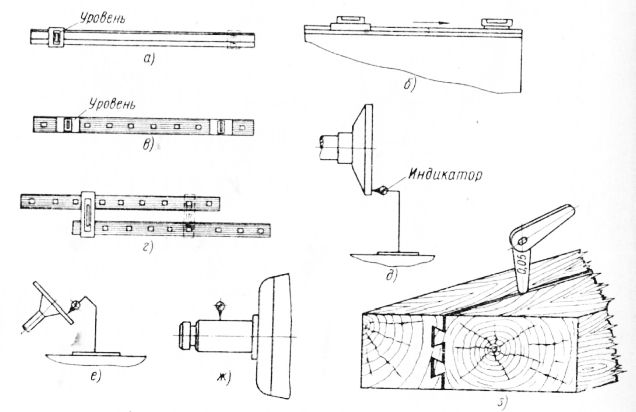

Рис. 2. Схемы проверки полуавтомата АЩ-2.

Смазка полуавтомата:

а) смазываются солидолом УС-2 оси крестовины и червяка 1 раз в 6 месяцев ; шейки ходового винта — 1 раз в месяц ; ось поддерживающего ролика — 1 раз в неделю ; валик привода щетки 2 раза в неделю ; валы привода, шейка эксцентрикового вала, шейка вала, ось паразитной шестерни, шкив, натяжной ролик — 1 раз в смену ; б) смазываются солидолом УС-3 зубья шестерен и реек, ходовые винты — 1 раз в неделю ; шарико- и роликоподшипники 1 раз в 2 месяца ; в) смазываются маслом инду-триальным 30 винтовые и червячные пары 1 раз в 2 месяца, эксцентрики —- 1 раз в б месяцев ; прижимные ролики траверсы, оси оычагов перемещения резцов головок, вал механизма утапливания головок — 1 раз в неделю, ось туера — 1 раз в смену.

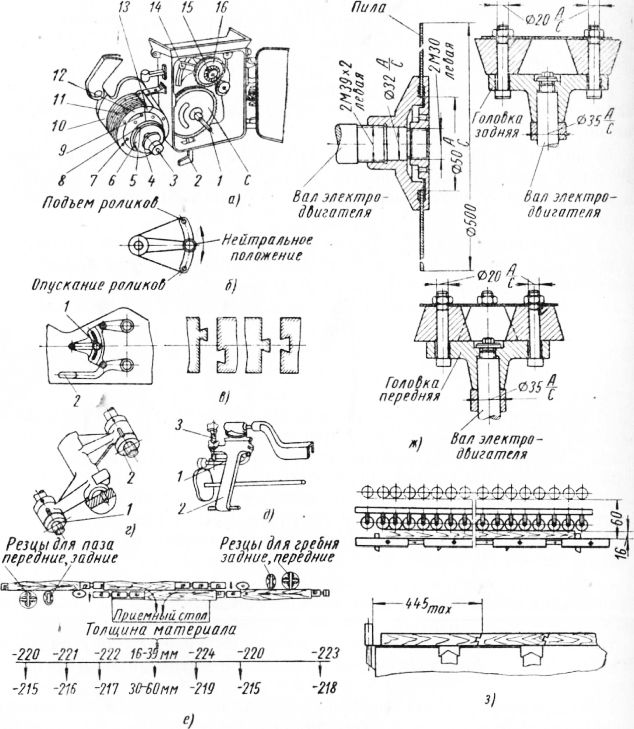

Наладка полуавтомата А Щ – 2 (по данным завода):

1. Наладка коробки подач на длину заготовок и установка кулачка опускающего и поднимающего нажимные ролики, кулачка, управляющего подъемом выступающих упоров, — на цепи конвейера и кулачка, образующего клин при фрезеровании:

а) проверить положение грани ведущего упора звена цепи правой ветви конвейера, которая должна находиться на линии стрелки, нанесенной на центральном столе ;

б) подобрать шестерню С (рис. 175, а), на которой написана длина заготовок и номер выступающего упора, и установить ее на валик надписью наружу, затем поворотом влево рычага вытянуть на 25 мм валик;

в) управляющий подъемом ведущего упора на цепи конвейера кулачок необходимо установить путем ослабления дайки, выдвигания валика, поворота маховичка до совмещения риски с риской барабана и большой риски 9 малого барабана 7 со стрелкой 13)

г) придерживая барабан 7, повернуть барабаи 72 до зовмещения на поверхности 77 цифр, соответствующей длине материала, с цифрой, нандсенпой на чтрелку, соответствующей номеру выступающих упоров;

д) придерживая барабан 7, повернуть барабан 72 до совмещения помещенной на поверхности 77 цифры, соответствующей длие материала с цифрой, нанесенной на поверхности, соответствующей номеру выступающих упоров, после чего отжать обратно валик 3 шестерни С и законтрить его рычагом, а также отжать валик и шестерню С, которую цепить с шестернями, закрепив шестерню.

2. Наладка прижимных роликов средней секции на толщину материала :

а) уложить заготовку на главный стол до упора и присоединит к подъемной штанге все ролики на длину детали и еще по одному ролику с каждой стороны ;

б) выключить фрикционную муфту и включив рукояткой вал редуктора подъема, установить по высоте ролики согласно шкале.

3. На ладка фрезерных головок по высоте производится путем перемещения согласно шкале блоков суппортов ножевых головок при помощи рукоятки, фиксация головок — гайкой, установка по горизонтали — регулировочными гайками, имея в виду, что поворот каждой из них соответствует перемещению шпинделя на 0,05 мм. При этом необходимо выбрать люфт в элементах блока шпинделей.

4. Наладка фрезерных головок на ширину паза и гребня осуществляется при помощи винта, ломаного рычага с роликом и поперечного рычага.

5. Наладка фрезерных головок для сшивки досок под углом:

а) освободить поворотную рамку с крестовинами шпинделей путем ослабления четырех упорных винтов;

б) раму установить под нужным углом согласно шкале и зафиксировать.

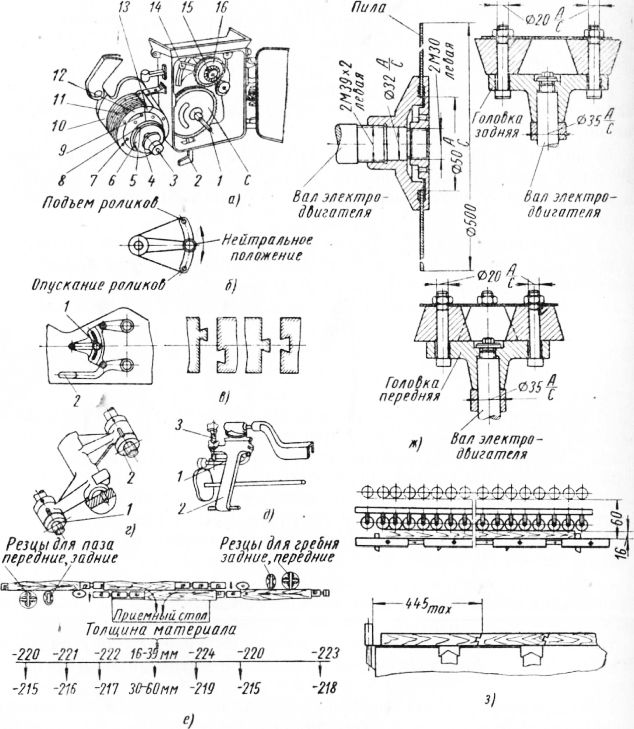

Рис. 3. Схемы наладок полуавтомата АЩ-2.

6. Подготовка и установка фрезерных головок:

а) резцы заточить абразивным кругом на керамической связке зернистостью 46—60 и твердостью СМ1—СТ1, с проверкой их шаблонами ;

б) резцы попарно отбалансировать путем взвешивания на весах со снятием излишка металла с тыльной стороны впадины резца ;

в) резцы установить на планшайбах и планках, предварительно очищенных от грязи;

г) установить резцы для выборки паза и гребня по схеме, изображенной на рис. 3, е;

д) собирать пильные и фрезерные головки согласно рис. 3, ж. 6. Настройка прижимных роликов и направляющих устройств производится в пределах допустимых размеров досок по толщине и ширине.

Пуск автомата:

а) проверить крепление пил, ножевых головок, смазку, состояние механизмов подачи, прижима, редуктора, суппортов, клеянки и пр.;

б) выключить муфту сцепления и включить последовательно электродвигатели пил, фрезерных головок и привода цепей.

Реклама:

Читать далее:

Станки для производства мебели

Статьи по теме: