|

|

Категория:

Слесарно-механосборочные работы Далее: Гидравлические схемы При сборке гидроприводов одной из трудоемких операций является притирка деталей. К числу наиболее распространенных деталей, требующих притирки при сборке, относятся золотники, плунжеры и коробки распределительных устройств гидро- и пневмоаппаратуры, пробковые (конические) краны, задвижки арматуры и др. Большие затруднения вызывает притирка отверстий в корпусах распределительных и золотниковых устройств гидро- и пневмоаппаратуры. Диаметры притираемых отверстий находятся в пределах 12-100 мм. Поверхность перед притиркой должна быть хорошо обработана и иметь шероховатость не ниже Ко 1,25 – Ка0,63. Технологический процесс притирки заключается в механическом или химико-механическом удалении частиц металла шлифующими материалами. Для доводки поверхностей применяют притирочные пасты ГОИ. На рис. 1 показано приспособление, позволяющее механизировать процесс притирки арматуры с использованием для этого сверлильного станка. Специальную головку устанавливают и закрепляют на гильзе шпинделя станка. Обрабатываемую деталь устанавливают в приспособление или непосредственно на столе станка и подъемом стола приводят в соприкосновение с притиром.

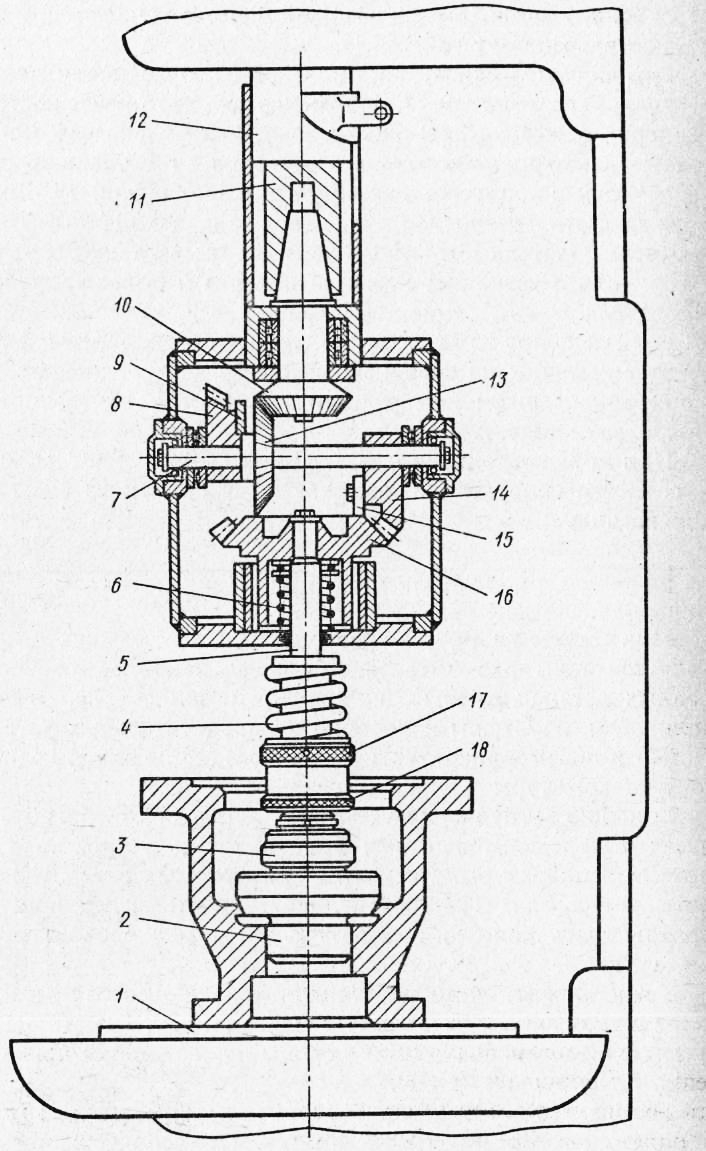

Рис. 1. Устройство головки для притирки деталей на вертикально-сверлильном станв»:

1 — стол станка, 2 — притир, 3 — шарнирный патрон, 4,6 — пружины, 5,7 — валики, 8, 14 — зубчатые секторы, 9, 15 – кулачки, 10, 13, 16 — конические шестерни, 11 — шпиндель, 12 — гильза шпинделя, 17 — резьбовая втулка, 18 — гайка

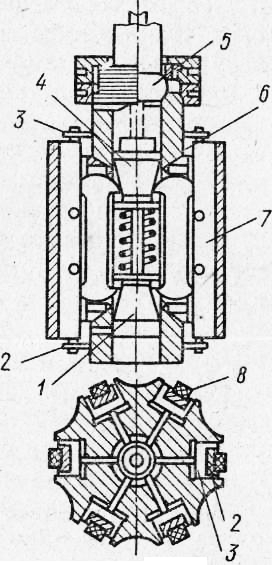

Конструкция головки обеспечивает возвратно-вращательное движение притира на различные углы поворота, а также периодический его отрыв от притираемой поверхности благодаря пружине б в промежуток между зацеплением зубчатых секторов. При таких движениях притира выполняется основное условие притирки — неповторяемость следа на притираемой поверхности, что обеспечивает высокое качество обработки. Силу прижима притира к обрабатываемой поверхности регулируют предварительным сжатием пружины с помощью гайки и резьбовой втулки. Головка обеспечивает хорошую работу при 97 об/мин шпинделя, что соответствует 48,5 двойного хода поворота притира в минуту. Притирка считается законченной, когда рабочие поверхности получают ровный матовый цвет. При изготовлении золотников и втулок применяют хонин-гование — процесс весьма производительный и высококачественный. Хонингование (хонинг-процесс) — это один из видов тонкого шлифования отверстий и валов. Хонингование произ-. водят специальным инструментом —хоном, имеющим возврат-но-поступательное и одновременно вращательное движение. На рис. 2 показана хонинго-вальная головка. Абразивные бруски приклеены к колодкам, которые смонтированы в корпусе. Колодки с брусками настраивают на размер с помощью конусов, к которым колодки прижимаются специальными пружинами. Поворотом штурвала вводят головку в отверстие цилиндра, сообщают головке вращение и начинают работать, перемещая вперед и назад. Головку можно легко приспособить к горизонтально-расточному станку посредством шарнирного соединения 5 с борштангой станка. Скорость головки при обработке стальных цилиндров 40-60 м/мин. Скорость продольного хода 10-12 м/мин. СОЖ – водно-мыльная эмульсия или керосин. Шероховатость поверхности при хонинговании достигается Ла0,08-Ла0,04.

Рис. 2. Устройство хонинговальной головки

Соосность поясков золотников и клапанов должна вы дер. живаться до 0,01 мм. Конусность и овальность — 0,005 —0,01 мм. Неперпендикулярность торцов в ответственных местах до-пускается до 0,01 мм. Утечки в новых золотниках допускаются до 10 см3/мин при давлении масла 6 МПа и температуре его 323 К (50 °С). Детали сборочных единиц гидропривода не должны иметь вмятин и забоин. Обнаруженные на сопрягаемых поверхностях крышек, корпусов и чугунных прокладок забоины удаляют шабрением по краске, притиркой на плите или по месту. При сборке и установке цилиндро-поршневой группы на место правильность постановки ее проверяют по индикатору от направляющих станины в разных положениях штока поршня, причем сделано это должно быть точно, с учетом возможного изгиба от собственной массы. Затяжка уплотнения должна быть такой, чтобы сила трения поршня и штока преодолевалась давлением жидкости не выше 0,5 МПа. Вал насоса тщательно центрируют с валом привода. Неточная его установка влечет за собой прогиб, иногда и поломку вала насоса, а также преждевременный износ ряда деталей, приводит к утечкам масла и засасыванию воздуха в систему. В месте присоединения всасывающего трубопровода к насосу делают надежное уплотнение, чтобы в систему не мог проникнуть воздух. Концы сливных трубопроводов погружают в масло. Слив масла с прохождением струи частично по воздуху не допускается, так как тогда масло увлекает за собой внутрь резервуара воздух. Контрольно-регулирующая и контрольно-распределительная аппаратура могут быть вмонтированы’ в гидросистеме по-разному. Например в старых конструкциях станков управляющая аппаратура размещалась на станке произвольно и связывалась между собой маслопроводами. Такая гидросистема представляла собой запутанный узел труб, соединяющих гидроаппаратуру, размещенную на разных участках станка. Монтаж такой системы сложен, неудобен в эксплуатации и при ремонте. Многие гидравлические панели унифицированы и все шире применяются в металлорежущих станках как устройства, управляющие приводом головок агрегатных станков и автоматических линий, для обеспечения последовательного движения двух рабочих органов, регулирования скорости подвода рабочих органов к жесткому упору, подачи импульсов механизмам, работающим в период реверсирования, и т. д. Реклама:Читать далее:Гидравлические схемыСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|