|

|

Категория:

Автоматизация сварочного производства Оборудование для сборки плосколистовых конструкций. При сборке плосколистовых конструкций основной задачей является совмещение кромок собираемых листов в одной плоскости (при сварке встык) или прижатие листов друг к другу (при сварке внахлестку). Это требование определяет собой конструкцию типовых устройств для сборки плосколистовых конструкций — электромагнитных стендов и стендов с передвижными балками и порталами. Все эти устройства имеют прижимы, направленные перпендикулярно плоскости изделия. Иногда устройства оборудуют упорами, обеспечивающими правильное расположение собираемых листов в плане.

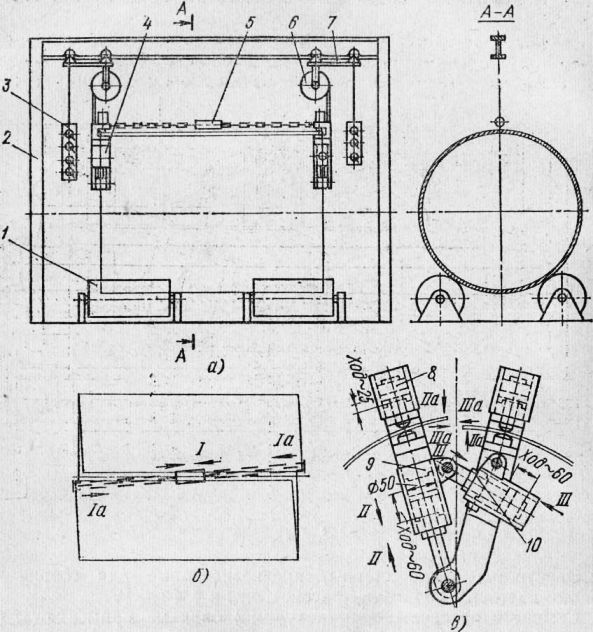

Рис. 1. Стенд с передвижной балкой с пневмоцилнндрами Стенды с передвижными (катучими) балками применяют для сборки листовых полотнищ встык и внахлестку, для установки ребер, накладок и других деталей на листы, для сборки каркасов с листами. Стенды представляют собой стеллажи с направляющими, по которым передвигаются балки. На балках расположены передвижные прижимы с пневмоцилиндрами. На рис. 55 изображен стенд с передвижной балкой, снабженной тремя пневмоприжимами. Стенд состоит из стеллажа с боковыми направляющими, по которым на четырех колесах передвигается балка, оборудованная тремя передвижными прижимами с пневмоцилиндрами. Каждый цилиндр снабжен своим пневмораспределителем. Для предотвращения подъема балки во время прижатия имеются захваты. Стенды применяют для листов толщиной 6—8; ширина стендов достигает 15 м, длина зависит от собираемых конструкций. Число прижимов 1—4, усилие каждого прижима 500—1500 кгс (5—15 кН). Оборудование для сборки цилиндрических конструкций. Сборка цилиндрических конструкций включает в себя три основных операции — сборку продольных стыков обечаек, сборку обечаек по кольцевым стыкам и сборку обечаек с днищами. При сборке продольных стыков необходимо соединить кромки стыка, совместив их в одной касательной плоскости, и выравнить торцовые кромки.

Рис. 2. Установка для сборни предельных стыков обечаек: На рис. 2 показана установка для сборки продольных стыков обечаек, состоящая из портальной рамы, двух гидравлических стяжек для совмещения и соединения продольных кромок и гидравлической стяжки для выравнивания торцовых кромок, сгяжки с помощью пружинных подвесок закреплены на тележках, передвигающихся по раме. На этих же тележках закреплены и панели управления. Стяжка по схеме аналогична винтовой. Винты заменены гидроцилиндрами двумя зажимными, одним выравнивающим и одним стягивающим. Стяжка для торцовых кромок представляет собой гидроцилиндр с двумя цепями, на концах которых имеются крючки, зацепляющиеся за кромки обечайки. Во время сборки обечайка находится на роликоопорах, на которые она попадает по наклонному стеллажу. Перед сборкой обечайку поворачивают на рбликоопорах стыком вверх и стяжкой выравнивают торцовые кромки в плоскости, перпендикулярной к продольной оси обечайки. После этого кромки обечайки соединяют стяжками и прихватывают дуговой сваркой, начиная с середины стыка. Собранная обечайка снимается с роликоопор специальным пневматическим выталкивателем.

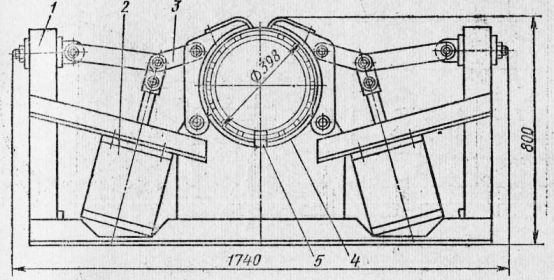

Рис. 3. Приспособление для сборки продольных стыков обечаек малого диаметра Установку используют для обечаек диаметром 0,5—1,5 м, длиной до 2,1 м с толщиной стенки до 16 мм. Цилиндры стяжек развивают усилие до 1200 кгс (12 кН) при давлении масла до 60 кгс/см. При сборке продольных стыков небольших обечаек абсолютная величина несовпадения торцов обычно невелика, поэтому достаточно совместить и соединить кромки стыка. Эту операцию выполняют на приспособлении, показанном на рис. 57. На сварном каркасе приспособления размещены два рычажных прижима с пневмоцилнндрами и опорный ложемент, на который укладывается обечайка. В осевом направлении положение обечайки определяется торцовым упором. При подаче воздуха прижимы с обеих сторон обжимают обечайку по наружному диаметру, соединяя кромки продольного стыка. Обечайка прижимается к деталям, расположенным внутри нее (например, к дискам). На этом же приспособлении можно выполнять сварку, так как прижимы расположены сбоку и продольный стык остается открытым. Приспособление применено для обечаек диаметром 398 мм, длиной 320 мм, с толщиной стенки 5 мм. При сборке обечаек по кольцевым стыкам необходимо прижать обечайки друг к другу, совместив их торцовые кромки по всей окружности. В соответствии с этим основными элементами оборудования для сборки кольцевых стыков должны быть осевые и радиальные прижимы.

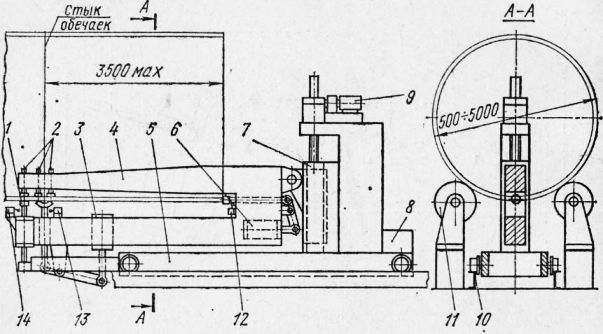

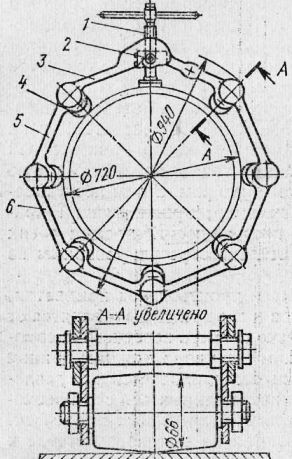

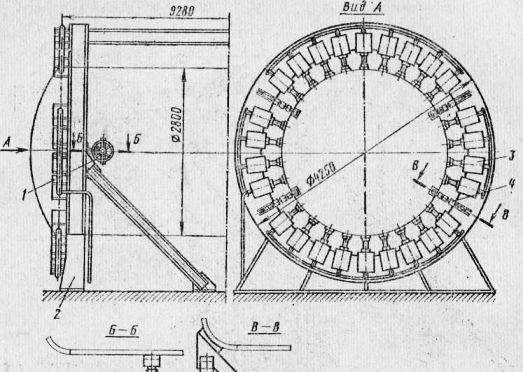

Рис. 4. Установка для сборки обечаек по кольцевым стыкам Установка для сборки обечаек по кольцевым стыкам представляет собой тележку со скобой, передвигающуюся по рельсам, проложенным между роликоопорами, на которых размещены собираемые обечайки. На скобе закреплены три пневмо-цилиндра: передний, средний и задний. Штоки пневмоцилиндров связаны с прижимами. Шток переднего пневмоцилиндра заканчивается прижимной пятой, а штоки среднего и заднего пнев-моцилиндров соединены с прижимами рычажными передачами, что увеличивает прижимное усилие в несколько раз по сравнению с усилием, развиваемым пневмоцилиндрами. На верхней части скобы, против прижимов переднего и среднего пневмоцилиндров, размещены три регулируемых винтовых упора. Скоба может подниматься и опускаться в пределах 0,45 м с помощью электропривода по направляющим, закрепленным на тележке. Тележка передвигается по рельсам электроприводом. В исходном положении воздух выключен и давления во всех пневмоцилиндрах нет. При этом шток переднего пневмоцилиндра своим нижним концом опирается на тележку, а конец скобы под действием собственного веса опускается до упора верхней крышки переднего пневмоцилиндра в поршень. Прижим среднего пневмо-цилиндра под действием веса поршня находится вверху, а прижим заднего — в крайнем правом положении. В начале работы механизмом подъема скоба устанавливается на таком уровне, чтобы упоры были на 15—20 мм выше нижней стенки обечайки. Затем воздух подается в верхнюю полость переднего пневмоцилиндра и передний конец скобы поднимается. Одновременно воздух подается в нижнюю полость среднего пневмоцилиндра и средний прижим опускается. В таком положении тележка заводит скобу внутрь обечайки, лежащей на ролико-опорах установки, до тех пор, пока кольцевой стык не окажется над средним прижимом (между вторым и третьим верхними упорами). Теперь воздух подается в нижнюю полость переднего пневмоцилиндра, вначале передний конец скобы опускается, пока передний верхний упор не опустится на нижнюю стенку левой обечайки, после чего поршень поднимается и зажимает левую обечайку между передними прижимом и упором. Затем последовательно включаются задний пневмоцилиндр, прижимающий правую обечайку к левой, и средний, прижимающий кромки обеих обечаек к верхним упорам, предварительно отрегулированным на необходимую высоту. После выравнивания кромок обечаек производится прихватка, затем пневмоцилиндры переключаются и все прижимы отводятся от обечаек. При впуске воздуха в верхнюю полость переднего пневмоцилиндра сначала отходит его прижим (до упора нижним концом штока в тележку), после этого поршень останавливается и от давления воздуха в верхнюю крышку начинает подниматься сам пневмо-цилиндр, поворачивая скобу с упорами, отходящими от обечаек. Освобожденные обечайки поворачиваются на роликовом стенде и происходят подгонка и прихватка в соседнем месте стыка. После сборки стыка тележка со скобой откатывается, на стенд устанавливается новая обечайка, и цикл повторяется. Управление пневмоцилиндрами осуществляется с кнопочной станции электропневмораспределителями. В исходных положениях пневмоцилиндры отключаются конечными выключателями 12—14. На подобных установках собирают сосуды диаметром от 0,5 м (при толщине сенки до 16 мм) до 5 м (при толщине стенки до 50 мм). Длина отдельных обечаек до 3,5 м. Для сборки обечаек с толщиной стенки до 70 мм применяют установки с гидроцилиндрами. Для обеспечения соосности и совмещения торцовых кромок труб и обечаек при сборке под сварку применяют наружные и внутренние центрирующие приспособления — центраторы. На рис. 5 изображен наружный центратор для труб диаметром 720 мм, состоящий из нескольких наружных и внутренних звеньев, шарнирно соединенных между собой и образующих вместе с крючками о замкнутую цепь. На внутренних звеньях укреплены ролики, которыми цепь опирается на трубы. Замыкающий шарнир представляет собой крестовину с натяжным винтом. При сборке раскрытая цепь центратора подводится под трубу, на цапфы крестовины надеваются крючки. При этом пластины цепи располагаются симметрично по обеим сторонам от плоскости стыка. Затем цепь натягивается винтом, а ролики совмещают кромки обеих труб. После прихватки центратор снимают и трубы сваривают. Аналогичные конструкции разработаны для труб с наружным диаметром 820, 1020 мм. Имеются также универсальные центраторы, предназначенные для сборки труб нескольких диаметров, для чего наружные и внутренние звенья сделаны составными с регулируемой длиной. Для труб имеется два типа центраторов: диаметром 478— 820 мм и 920—1420 мм. Недостаток всех этих цёнтраторсв состоит в том, что без прихватки сварка невозможна. На рис. 6, а показан центратор (патрон) для разжима и закрепления небольшого изделия во время сборки и сварки на специальном станке. Изделие состоит из трех деталей — обечайки, кольца И и донышка. Патрон состоит из четырех сборных секторов, сидящих на скользящей шпонке шпинделя станка и двух конусов — переднего и заднего. Передний конус жестко закреплен на конце штока пневмоцилиндра. Шток проходит внутри шпинделя, на котором укреплен задний конус. Воздух к пневмоцилиндру подводится через воздушную муфту. На поверхности сборных секторов укреплены медные пластины — кольцевые и продольная, служащие подкладками при сварке. Форма и расположение пластин соответствуют конфигурации свариваемых швов.

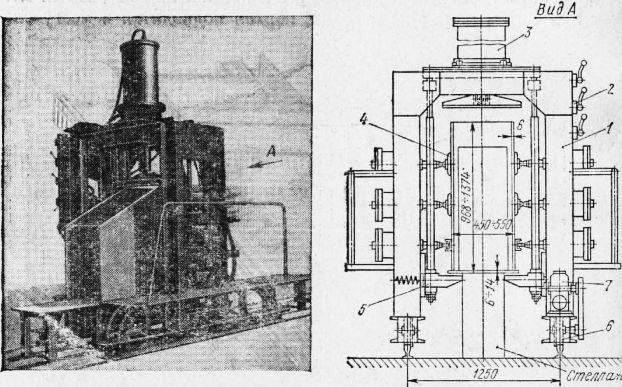

Рве. 5. Наружный центратор для труб

Рис. 6. Патрон для крепления малых цилиндрических изделий Обечайка с кольцом надевается на сжатые секторы патрона. К обечайке подводится донышко и при подаче воздуха передний конус, перемещаясь со штоком, раздвигает секторы и прижимает обечайку к донышку и кольцу. Затем производится сварка продольного и двух кольцевых швов, после чего шток перемещается в другую сторону. При этом конусы сдвигают секторы к центру и освобожденное изделие снимается с патрона. Все внутренние центраторы предназначены для изделия одного диаметра, равного диаметру секторов. Для сварки труб без прихватки применяют внутренние гидравлические центраторы. Обечайки сднищами собирают внахлестку или встык. Устройства для сборки внахлестку оборудуют торцовыми прижимами. На рис. 7 показано приспособление для сборки внахлестку небольших обечаек (диаметром 220 мм и толщиной стенки 2—2,5 мм) с донышками. Приспособление состоит из сварной рамы, двух боковых стоек с укрепленными на них горизонтальными пневмоцилнндрами, на штоках которых закреплены прижимные диски с электромагнитами, двух вертикальных пневмоцилиндров и накидного хомута. На раме расположены также ложементы и пульт управления с пневмораспределителями. Собираемую обечайку укладывают в ложементы, накидывают на нее хомут, который соединяют с тягами зажимных пневмоцилиндров, после чего правым пневмораспределителем подают воздух в полость пневмоцилиндров, обеспечивая надежный зажим обечайки и калибровку ее торцов. В прижимные диски устанавливают под запрессовку донышки, которые удерживаются в них электромагнитами. Левым пневмораспределителем сжатый воздух подается в пневмоцилиндры, и происходит запрессовка донышек. При правильной цилиндрической форме торцов (если нет необходимости в калибровке) хомут можно не накидывать. Запрессовка донышек в этом случае производится в свободно лежащую обечайку. Для облегчения запрессовки цилиндрические части донышек выполняют с заходными уклонами. Для сборки обечаек с днищами встык применяют установки, оборудованные радиальными и торцовыми прижимами. На рис. 8 изображена установка, применяемая при изготовлении железнодорожных цистерн длиной 10 м, диаметром 2,8 м, с толщиной стенки до 11 мм. Установка состоит из двух центраторов, связанных продольной балкой. Каждый центратор оборудован радиальными пневмоцилнндрами, четырьмя торцовыми откидными винтовыми прижимами и двумя боковыми прижимами. Пневмоцилиндры объединены в четыре секции — по девять пневмоцилиндров в каждой вертикальной секции и по четыре — в горизонтальной. Обечайку укладывают краном на роликоопоры, расположенные между Рис. 7. Установка для сборки небольших обечаек с донышками центраторами, и закрепляют боковыми прижимами. Днища, подвешенные на специальных захватах, подводят к обечайке и прижимают к ней торцовыми прижимами, затем секциями включают пневмоприжимы, после чего днища прихватывают к обечайке. Порядок включения секций выбирают в зависимости от взаимного расположения кромок обечайки и днища. Каждый пневмоцилиндр развивает усилие до 600 кгс (6 кН) при давлении воздуха 4 кгс/см2 (0,4 МПа) и имеет ход поршня 150 мм.

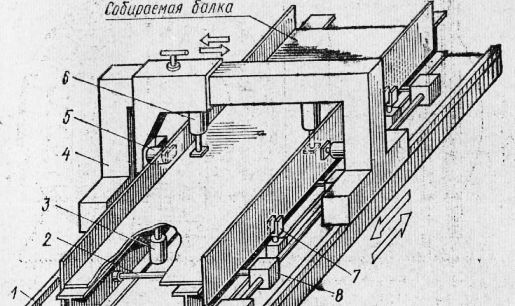

Рис. 8. Установка для сборки крупных обечаек с днищами Оборудование для сборки балочных конструкций. При сборке балочных конструкций требуется обеспечить правильное взаимное расположение и прижать друг к другу по всей длине составляющие балку элементы. Для этого в серийном производстве применяют стенды с передвижными сборочными порталами и сборочные поворотные и неповоротные кондукторы. Стенды с передвижными сборочными порталами применяют обычно для изготовления балок большой длины в условиях мелкосерийного производства. Стенд для сборки двутавровых балок, показанный на рис. 9, состоит из сварной рамы, двух балок, служащих опорой для стенки собираемой балки, самоходного портала с двумя вертикальными и двумя горизонтальными пневмоприжимами. Одна из опорных балок при помощи винтов и конических редукторов, приводимых во вращение электродвигателем, может передвигаться и устанавливаться в соответствии с высотой собираемой балки- Один вертикальный и один горизонтальный прижимы могут перемещаться вдоль портала, два других прижима — неподвижные. Портал передвигается по рельсовому пути, уложенному вдоль рамы. Для снятия собранной балки имеются пневмотолкатели. При сборке стенка собираемого элемента укладывается на опорные балки, а полки — вдоль балок на опорные винты, установленные на определенную высоту. Портал, передвигаясь вдоль собираемого изделия, останавливается против мест прихваток; включаются прижимы и производится прихватка собираемых элементов. Затем прижимы отходят, портал подводится к месту следующих прихваток, и цикл повторяется. На установке собирают балки длиной до 15 м, высотой 460—2000 мм, шириной полки до 600 мм и толщиной полки до 50 мм.

Рис. 9. Установка для сборки двутавровых балок Сборка двутавровых балок может быть осуществлена и на стенде без портала. В этом случае роль вертикальных прижимов портала выполняют электромагниты, смонтированные вдоль стенда в два ряда с шагом 750 мм. Один ряд расположен на каретках, перемещающихся поперек стенда в зависимости от высоты собираемой балки. На этих же каретках размещен один ряд горизонтальных пневмоприжимов; второй ряд их закреплен по неподвижной части стенда. Стенд состоит из отдельных секций длиной по 6,2 м и предназначен для сборки балок высотой 400—3500 мм. Преимущество стенда —- возможность осуществления прихватки автоматической сваркой. Недостаток стенда — сложность и громоздкость, в особенности для длинномерных балок. На рис. 10 изображен самоходный портал, предназначенный Для сборки вертикальных боковых стенок с горизонтальными поясами и диафрагмами коробчатых балок, применяемый на крано-строительных заводах при изготовлении пролетных (главных) балок мостовых кранов. Портал состоит из сварной рамы, вертикального и горизонтальных прижимов с пневмоцилиндрами, захватов и ходовых колес. Захваты и вертикальные прижимы составляют замкнутую силовую систему, разгружающую раму и ходовые колеса портала от вертикальных усилий. Воздух от цеховой сети подводится к пневмоцилиндрам прижимов через пневмо-распределители. Портал оборудован механизмом передвижения с электродвигателем, червячным редуктором и цепной передачей.

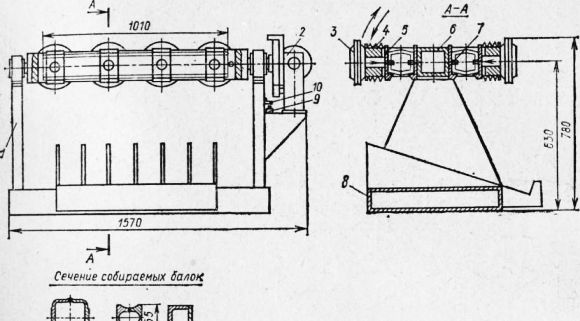

Рис. 10. Портал с пневкоприжимами для сборки коробчатых балок Предварительно расставленные на горизонтальном поясе, лежащем на стеллаже, боковые листы удерживаются в вертикальном положении специальными ручными стяжками. Портал устанавливается против мест прихватки (начиная с конца балки), включаются боковые и верхний прижим и производится прихватка боковых стенок, прижатых к горизонтальному поясу и диафрагмам. После этого прижим отводят, портал передвигают вдоль балки к месту следующих прихваток, и цикл повторяется. Вертикальный прижим развивает усилие до 4 тс (40 кН), горизонтальные — по 1 тс (10 кН). Скорость передвижения портала 36 м/мин. Для изготовления концевых балок мостовых кранов применяют порталы аналогичной конструкции, но меньших размеров, с ручным передвижением и двумя боковыми прижимами. Для сборки крупных коробчатых балок высотой до 3 м, шириной до 800 мм, с толщиной стенки до 16 мм и пояса до 60 мм применяют порталы с гидроприжимами. Вертикальный прижим развивает усилие до 21 000 кгс (210 кН), горизонтальный — до 2300 кгс (23 кН). В серийном и массовом производствах для сборки балочных конструкций используют стационарные установки и кондукторы. Для кантовки балок в процессе их сборки кондукторы изготовляют поворотными. На рис. 11 приведен образец поворотного кондуктора, применяемого для сварки шахтных стоек. Кондуктор выполнен двухпо-зиционным и предназначен для сборки и сварки коротких коробчатых балок, собираемых из двух профильных заготовок. Кондуктор состоит из основания с двумя стойками, на которых в подшипниках укреплена поворотная рама с прямодействующими прижимами с мембранными пневмоцилнндрами. В раме имеются два продольных окна, к стенкам которых прикреплены сменные опорные планки с торцовыми фиксаторами и возвратными пружинами. Форму поперечного сечения опорных планок подбирают в зависимости от профиля заготовок собираемой балки. На одной из стоек помещается привод поворота кондуктора, состоящий из электродвигателя, предохранительной муфты, червячного редуктора и зубчатой передачи.

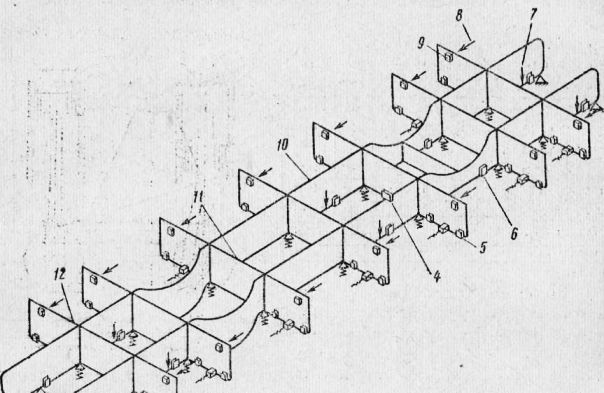

Рис. 11. Поворотный кондуктор для сборки балок При сборке на опорные части планок по фиксаторам укладывают заготовки балок и включением пневмоцилиндров прижимают заготовки к средней части рамы. После сварки первого продольного шва у обеих балок кондуктор поворачивается на 180 градусов и сваривается второй шов. Фиксация поворота рамы на 180° осуществляется конечным выключателем 9 и упором 10. Затем воздух отключается, прижимы отводятся возвратными пружинами, а освобожденные сваренные балки падают на поддон основания. После этого кондуктор поворачивается в обратную сторону на 180°, и цикл повторяется. Оборудование для сборки рамных и решетчатых конструкций. Это оборудование можно разделить на две неравные группы. К первой сравнительно малочисленной группе относятся стенды с передвижными сборочными порталами и стеллажами или плитами. Такие стенды применяют обычно для сборки плоских рам, детали которых прижимаются к основанию или другим деталям верхними вертикальными прижимами портала. Во вторую группу входят кондукторы, предназначенные для сборки рам одного или нескольких близких типоразмеров.

Рис. 12. Схема сборки каркаса основания автобуса На рис. 12 изображена схема сборки каркаса основания автобуса. Каркас основания состоит из средней части, предварительно собираемой из двух лонжеронов и внутренних поперечин, а также наружных поперечин. На сварной станине кондуктора размещены пять пар опорных гнезд и одно опорное гнездо для фиксации средней части каркаса, четырнадцать пар опорных гнезд для наружных поперечин, две пары жестких, семь пар плавающих и семь пар регулируемых опор. Кроме того, на станине находятся семь пар вертикальных упоров и столько же рычажных откидывающихся прижимов, а также шесть вертикальных откидывающихся прижимов. Все горизонтальные и вертикальные прижимы приводятся в действие пневмоцилиндрами. Среднюю часть в перевернутом положении (в этом положении собирается каркас) укладывают на жесткие опоры, служащие горизонтальной базой, и на плавающие промежуточные опоры. В горизонтальной плоскости положение средней части определяется гнездами. После установки средняя часть закрепляется прижимами, Наружные поперечины устанавливаются по гнездам и закрепляются прижимами. Упоры, к которым прижимаются наружные поперечины, обеспечивают расположение поперечин в вертикальных плоскостях, перпендикулярных к продольной оси стенда. Наружные поперечины опираются на плавающие и регулируемые споры. Плавающие и регулируемые опоры обеспечивают расположение в одной горизонтальной плоскости свариваемых элементов средней части и поперечин в месте сварки. Реклама:Читать далее:Сборно-разборные приспособления для сборки сварных конструкцийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|