|

|

Категория:

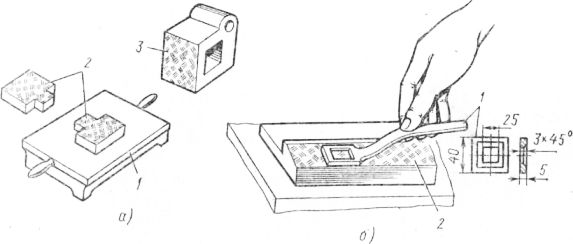

Практика слесарно-сборочных работ Далее: Притирочно-доводочные работы Шабрение плоскостей. Прежде чем приступить к шабрению, деталь нужно промыть керосином и тщательно протереть. Поверхность контрольной плиты покрывают краской и растирают ее квадратной чугунной плиткой. Шабровочная краска представляет собой смесь машинного масла с лазурью и реже с суриком и ультрамарином (синькой). Лазурь можно заменить сажей, замешанной на смеси автола с керосином. Убедившись, что контрольная плита равномерно покрыта краской, кладут на нее деталь и плавно передвигают по всей поверхности. После двух-трех круговых движений по плите деталь осторожно снимают. На хорошо обработанных поверхностях краска ложится равномерно по всей обрабатываемой поверхности, а на плохо подготовленных — неравномерно. В небольших углублениях краска будет скапливаться, а в местах более углубленных ее вообще не будет. Так обнаруживают на поверхности наиболее углубленные места, не покрытые краской; темные пятна — менее углубленные, в них скопилась краска; серые пятна — наиболее выступающие, на них краска ложится тонким слоем, и их удаляют шабером в первую очередь.

Рис. 1. Определение качества пришабренной поверхности детали

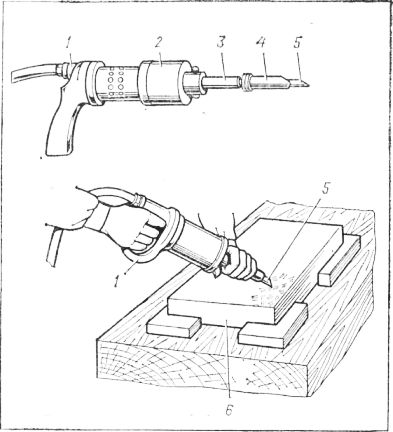

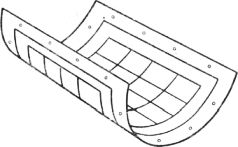

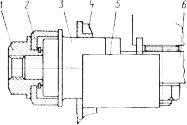

Рис. 2. Шабрение поверхности де. тали с помощью электрической головки с шабером Шабрением можно получить высокую точность (0,003—0,01 мм) и низкую шероховатость поверхности. Качество шабрения определяют по числу пятен, приходящихся на единицу обработанной поверхности. Чем больше это число, тем выше точность обработанной поверхности. Для определения качества обработки служит квадратная рамка с окном размером 25X25 мм, которую накладывают на пришабренную поверхность детали, затем считают число пятен. При механическом шабрении поверхностей деталей часто используют электрический шабер с эксцентриковым приводом, вмонтированным в корпус головки, на шпинделе которого установлен специальный патрон с закрепленным в нем фасонным шабером. Малые габаритные размеры и масса головки позволяют использовать ее как обычный шабер. В правую руку берут рукоятку головки, а левой прижимают головку с шабером к поверхности детали под углом 25—30° и поступают к шабрению. Наиболее эффективным путем повышения производительности труда является замена шабрения тонким строганием, шлифованием. Тонкое строгание вместо шабрения применяют на многих машиностроительных заводах при обработке направляющих, в том числе базовых деталей крупных и тяжелых станков. Особенно экономично это при строгании длинных плоских поверхностей. Время обработки при строгании сокращается по сравнению с шабрением в десятки раз. Шабрение криволинейных поверхностей,, Качество шабрения криволинейных поверхностей во втулках и вкладышах характеризуется равномерностью распределения пятен краски. В зависимости оХ требуемой точности пригонки направляющих количество пятен устанавливается на площади квадрата со стороной 25 мм не менее для точных соединений, не менее для соединений повышенной точности и не менее пятен для высокоточных соединений. При этом количество пятен определяют как среднее число на площади 100 см2 с помощью целлулоидного шаблона, наложенного на вогнутую поверх, ность втулки или вкладыша. Поверхности в подшипниковых вкладышах шабрят в такой последовательности. Укладывают в гнездо стойки вкладыш. Наносят тампоном тонкий слой краски на поверхность контрольного валика и укладывают его во вкладыш. Затем вращают валик и получают четкий отпечаток краски на поверхности вкладыша. Прежде чем приступить к шабрению криволинейной поверхности вкладыша, нужно установить простейшее приспособление на плиту или стол и закрепить его болтами. Стойку, шарнирно соединенную с основанием, закрепляют винтом. Вкладывают вкладыш в гнездо стойки и закрепляют его с двух сторон планками и винтами чего приступают к шабрению поверхности во вкладыше. После этого во вкладыш вкладывают вторично контрольный валик, покрытый тонким слоем краски, вращают его и получают на шабруемой поверхности вкладыша четкий отпечаток пятен краски. Проверив и подсчитав по целлулоидному шаблону количество пятен во вкладыше и убедившись, что их количество соответствует заданному в чертеже, отворачивают бинт, снимают со стойки упорные планки, вынимают из гнезда стойки вкладыш и на его место укладывают сменное металлическое полукольцо и вкладыш. Для того чтобы вкладыш с полукольцом не выскакивали во время шабрения, их закрепляют прижимом.

Рис. 3. Шабрение поверхностей вкладышей в поворотном приспособлении

Рис. 4. Целлулоидный шаблон для определения количества пятен на криволинейной поверхности Реклама:Читать далее:Притирочно-доводочные работыСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|