|

|

Категория:

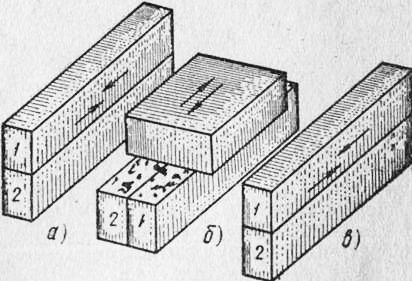

Слесарно-инструментальные работы Шабрение применяется в инструментальном производстве, как окончательный процесс обработки незакаленных поверхностей. Этому виду обработки подвергаются очень многие поверхности измерительного инструмента, приборов и станочных приспособлений. Широкое применение шабрения объясняется особыми качествами полученной после него поверхности. Эти качества состоят в следующем: 1. Шаброванная поверхность в отличие от шлифованной или полученной притиркой абразивами, более износостойка, потому, что не имеет шаржированных в ее поры остатков абразивных зерен, ускоряющих процесс износа. 2. Шаброванная поверхность лучше смачивается и дольше сохраняет смазывающие вещества, благодаря наличию так называемой «разбивки» этой поверхности, что также повышает ее износостойкость и снижает величину коэффициента трения обработанной поверхности. 3. Характер шаброванной поверхности позволяет использовать самый простой и наиболее доступный метод оценки ее качества — по числу пятен на единицу поверхности. Правильную плоскость при шабрении можно получить тремя различными способами: Наименее точным является первый метод. Однако он прост и пригоден для получения шаброванных поверхностей 2 и 3 классов точности. Метод состоит в окрашивании обрабатываемой поверхности с помощью контрольной плиты, а ‘затем в удалении окрашенных мест шабером до такого состояния, когда при соприкосновении с контрольной плитой поверхность будет окрашиваться равномерно. Второй метод применяют при шабрении рабочих граней деталей прямоугольно-призматической формы. Согласно этому методу требуется, чтобы боковые, нерабочие грани детали были предварительно обработаны. Пришабривание начинается с взаимной пригонки двух рабочих граней. Затем шаброванные грани совмещаются друг с другом. Такое совмещение позволяет одновременно проверить обе шаброванные поверхности одной и той же контрольной плитой. По окончании данного цикла переходов процесс повторяется снова. Шабрение по методу совмещения граней дает более точные плоскости и гарантирует их перпендикулярность боковым сторонам детали. Если же требуется пришабрить грани детали! параллельно одной из ее сторон, можно применить этот же метод но при совмещении уже воспользоваться не боковыми, а параллельными плоскостями. Совмещение граней осуществляется установкой деталей на второй контрольной плите, и процесс обработки, таким образом, ведется между двумя контрольными плитами.

Рис. 1. Метод совмещения граней при шабрении.

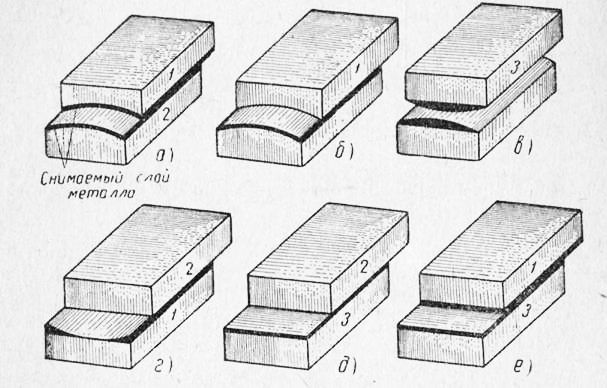

Рис. 2. Метод трех плит.

Третий метод — метод трех плит — является самым точным способом шабрения, дающим возможность получить правильные плоскости независимо от точности имеющегося в наличии поверочного инструмента. Он состоит в следующем. Каждой из трех обрабатываемых плит присваивается порядковый номер. Если пришабрить плиту с номером и плиту с номером друг к другу, снимая для этой цели металл с поверхностей обеих плит, то шаброванные поверхности могут оказаться и не плоскими. Скорее всего одна из них будет выпуклой, а другая — вогнутой, несмотря на то, что равномерное распределение пятен по этим поверхностям скроет от нас этот дефект. Чтобы обнаружить, а затем и исправить подобные отклонения от правильной плоскости, поверхность плиты пришабривают, пользуясь для проверки на краску плитой. Тогда поверхность плиты получит такую же форму, что и поверхность плиты со всеми теми же отклонениями от идеальной плоскости. Поскольку в результате этого получается две совершенно одинаковые поверхности плит, их можно приложить друг к другу и тогда все отклонения станут явными. Снимая по возможности равномернее металл с выступающих частей обеих плит и та^Им образом, пришабривая их друг к vry мы еще более приблизимся к образованию правильных плоскостей. Теперь можно использовать одну из плит, например плиту в качестве контрольной и пришабрить по ее поверхности на плиту, а затем и плиту. Так снова окажутся у плит две одинаковые поверхности, но уже более точные, чем в первом случае. Накладывая их вновь друг на друга, можно таким же образом обнаружить отклонения этих поверхностей от идеальной плоскости. Повторяя такой цикл обработки и дальше, мы все больше будем приближаться к геометрически правильной плоскости на всех трех плитах. Нужно отметить, что в последнее время находит применение новая технология шабрения, отличная от рассмотренной нами ранее. Эта технология шабрения совмещает процесс шабрения с процессом доводки. После предварительного шабрения на обрабатываемую поверхность наносят слой разведенной керосином пасты ГОИ и притирают поверхность чугунной плитой до потемнения пасты, повторяя процесс 3—4 раза. Затем производят разбивку поверхности и вновь притирают. Для успешного ведения процесса обработки следует применять притирочные плиты из более мягкого материала, чем материал детали. Данная технология применяется для получения высших классов точности поверхностей и оказывается в 1,5—2 раза производительнее обычного шабрения точных поверхностей. —- Слесарную пригонку выполняют в целях обеспечения требуемого качества сопряженных поверхностей деталей. Пригонка устраняет погрешности станочной обработки, а в некоторых случаях заменяет ее как более рациональная по техническим и экономическим показателям. Пригонка основана на использовании таких методов слесарной размерной обработки, как шабрение и притирка. Специфическим видом пригонки является припасовка. Шабрением называют метод окончательной слесарной размерной обработки незакаленных поверхностей заготовок специальным режущим инструментом — шабером. Основное назначение шабрения — получение малой шероховатости и высокой точности формы и расположения поверхностей (в пределах 0,01 — 0,005 мм). Шабрением обеспечивают герметичность неподвижных и очень точное и плотное сопряжение подвижных соединений. Площадь фактической несущей поверхности после шабрения достигает 70% номинальной, что значительно превышает аналогичный показатель при обработке другими методами. Равномерно расположенные по всей шабреной поверхности мельчайшие впадины (карманы) хорошо и равномерно удерживают смазку в стыках подвижных соединений. В отличие от поверхностей, обработанных абразивным инструментом, шабреная поверхность не насыщена частицами абразива и поэтому более износостойка. Шабрением можно придать поверхности декоративный вид (навести «мороз»). Шабрением обрабатывают подшипники скольжения, направляющие металлорежущих станков, рабочие поверхности поверочных плит, угольников, штангенрейсма-сов, незакаленные поверхности измерительных инструментов и т. п.

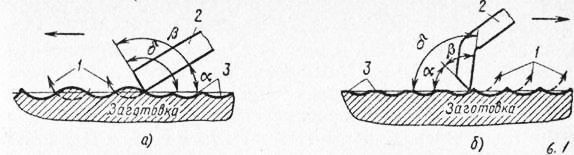

Рис. 3. Схема шабрения «от себя» (а) и «на себя» (б):

1— траектории режущей кромки, 2 — шабер, 3 — обработанная поверхность

Различают два вида шабрения: размерное и декоративное. Декоративное шабрение не повышает точность обрабатываемой поверхности, а только улучшает ее внешний вид. Для шабрения характерны две особенности: Движения шабера, необходимые для резания, осуществляют вручную. Шабрение выполняют по двум схемам: «от себя» и «на себя». При шабрении «от себя» режущая кромка шабера в начальный момент воздействует на основание выступа. К шаберу прикладывают силу и сообщают ему движение по дуге. Он срезает микровыступ, на месте которого образуется впадина. Таким образом, на обрабатываемой поверхности вместо одного микровыступа образуются два новых. Но они меньше и их вершины лежат ниже вершины срезанного выступа. При обратном движении шабер разгружают, чтобы не повредить обработанную поверхность и не затупить инструмент. При шабрении «на себя» (его проводят обычно после шабрения «от себя»), легко нажимая на шабер, ему сообщают движение по дуге, при этом снимается стружка только с самых высоких точек профиля обрабатываемой поверхности.

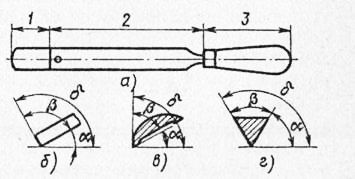

Рис. 4. Типы шаберов

Шабер состоит из режущей части, стержня и ручки. Плоский шабер применяют для обработки плоских поверхностей, а полукруглый и трехгранный — для обработки выпуклых и вогнутых поверхностей. Шаберами с изогнутым концом обрабатывают плоскости, расположенные под углом. Плоские шаберы делают односторонними и двусторонними. Трехгранные и полукруглые шаберы имеют соответственно три и две режущие кромки. Цельные шаберы изготовляют из инструментальной углеродистой стали У10А и У12А; их рабочую часть закаливают до твердости 64—66 HRC3. Применяют также шаберы со вставной режущей пластиной, которую изготовляют из быстрорежущей стали, стали ШХ15 или из твердого сплава. Плоские шаберы имеют режущую кромку длиной 5— 25 мм. Для предварительного шабрения используют инструмент с длинными кромками, а для окончательной — с короткими кромками, позволяющими снимать материал только в местах, покрытых краской. По той же причине шаберы с криволинейной режущей кромкой большей кривизны используют для окончательной обработки, а меньшей кривизны — для предварительной обработки. Шабер, как всякий режущий инструмент, имеет рабочую часть в виде клина. Его углы (передний, задний и резания) зависят от углов заострения, полученных при заточке шабера, и от его положения относительно обрабатываемой поверхности. Очень маленькую стружку можно получить только тогда, когда угол резания больше 90°, а передний угол — отрицательный. В противном случае режущее лезвие будет глубоко врезаться в материал заготовки, что недопустимо при шабрении. В начале обработки шабер устанавливают так, чтобы уменьшить угол резания (для снятия большего слоя материала), а в конце обработки так, чтобы угол резания увеличить (для снятия мельчайших стружек). Приспособления, применяемые при шабрении. Ввиду незначительных сил резания заготовку при шабрении закрепляют лишь для удобства ее обработки или вообще не закрепляют. Небольшие по размерам заготовки устанавливают в тисках с нагубни-ками так, чтобы они не деформировались. Незакрепля-емую заготовку устанавливают на деревянные подложки. В качестве красителя при шабрении применяют берлинскую лазурь или голландскую сажу. Для растирки сухого красителя используют металлический брусок или валик. Для разведения красителя необходимо машинное масло. Обрабатываемую поверхность окрашивают кубиком или тампоном. При протирке применяют салфетки и керосин. Контрольные инструменты, применяемые при шабрении. Контроль отклонений от плоскостности и прямолинейности (основной вид контроля при шабрении) осуществляют с помощью поверочных плит и линеек. Контроль взаимного расположения соосных отверстий (в корпусных деталях) выполняют с помощью валиков. Контролируемые поверхности окрашивают и качество шабрения оценивают числом k пятен на участке размерами 25 X 25 мм. Для неответственных или больших по площади поверхностей k > 10; для более точных поверхностей (например, направляющих ответственных механизмов) k > 10 ч- 18; для поверхностей поверочных плит и линеек k > 18 4- 25; для особо ответственных поверхностей (например, контрольных линеек высокого класса) k ^ 30. При этом пятна должны располагаться равномерно по всей контролируемой поверхности. Последовательность работ при шабрении. Большое влияние на производительность и качество шабрения оказывает подготовка обрабатываемой поверхности. Шабрению обязательно предшествует чистовая обработка заготовки (чистовое строгание, фрезерование, растачивание, шлифование или опиливание по краске). Так как шабрение является ручной и трудоемкой операцией, то припуск на обработку должен быть минимально необходимым для получения требуемого качества. Припуск под шабрение плоскостей шириной до 500 и длиной до 1000 мм (наиболее часто встречающихся в практике) составляет 0,1—0,25 мм (припуск увеличивается с увеличением размеров обрабатываемой плоскости). Припуск под шабрение отверстий длиной до 300 мм составляет 0,05—0,12 мм (при диаметре отверстия до 80 мм); 0,1—0,25 мм (при диаметре отверстия 80— 180 мм); 0,15—0,35 мм (при диаметре отверстия 180— 360 мм). Больший припуск соответствует большей длине отверстия. Для высокопроизводительного и качественного шабрения необходимо не только правильно выбрать .тип шабера, но и тщательно его заточить и довести. Доводку режущих кромок шабера проводят после его заточки на мелкозернистом абразивном бруске. Для облегчения заточки и доводки боковые грани плоского шабера делают вогнутыми, а у трехгранных — на боковых гранях делают канавки (желобки). В процессе работы шабер периодически правят. Различают предварительное, окончательное и декоративное шабрение. Предварительным шабрением удаляют следы предшествующей обработки: шабрение ведут длинными рабочими ходами (10—15 мм) под углом 45° к следам предшествующей обработки (до исчезновения последних); шабрят методом «от себя»; после каждого контроля на плите изменяют направление последующего шабрения, т. е. ведут его перекрестным способом. Окончательное шабрение производят по серым пятнам, методом «на себя»; режущую кромку шабера устанавливают на серые пятна и, легко нажимая на шабер левой рукой, проводят им по обрабатываемому месту, снимая таким путем самые высокие точки. Декоративное шабрение осуществляют перекрестными штрихами; шабрят изогнутым шабером (так как он неглубоко врезается в обрабатываемую поверхность) приблизительно на глубину 3 мкм. Шабрение изогнутых и выпуклых поверхностей требует большого опыта. Кроме криволинейного толчкового движения шабера вперед ему сообщают одновременно и круговое движение. Обработку цилиндрических поверхностей можно проводить только круговыми движениями шабера. Но в любом случае эти движения должны быть точными, чтобы обеспечить правильный угол резания. Иначе шабер будет врезаться в обрабатываемую поверхность и портить ее. При шабрении следует следить за тем, чтобы на поверхности не было заусенцев и задиров, причинами возникновения которых являются плохая заправка режущей кромки шабера, малые углы резания или сильный прижим шабера к обрабатываемой поверхности при его обратном ходе и в конце рабочего хода. Для механизации шабрения применяют пневматические и электрические шаберы. Приемы работы ими мало отличаются от обычных. Но механическое шабрение применяют только в качестве предварительного. Более перспективным путем уменьшения доли трудоемкого шабрения является окончательная обработка поверхностей чистовым фрезерованием, шлифованием, виброобкатыванием и другими методами станочной обработки. — Шабрение поверхности (например плоскости чугунной плитки) производят следующим образом. Сначала тщательно насухо протирают тряпками или концами рабочую поверхность проверочной плиты, затем наносят на нее тонкий и ровный слой краски. После этого поверхность плитки, подлежащей шабрению, тщательно насухо вытирают чистой тряпкой, накладывают плитку на поверхность проверочной плиты и передвигают ее вкруговую два-три раза с легким нажимом. Окрашенную таким образом плитку зажимают в тисках и шабером соскабливают окрашенные места. Шабрение плоских поверхностей производится плоскими шаберами с криволинейными режущими кромками; края этих поверхностей обрабатывают шабером с прямыми режущими кромками. Такой шабер можно выводить немного (не больше lU его ширины) за края шабруемой поверхности, не опасаясь, что он соскочит с детали и завалит ее край. Шабер при работе держат в правой руке, ладонь левой руки накладывают на инструмент посредине, поджав книзу четыре пальца. Шабер устанавливают на обрабатываемую поверхность под углом 30—40°. Шабрить надо не сгибаясь, при свободном положении корпуса. При шабрении двигают шабер вперед и назад. При рабочем движении (вперед) шабер снимает слой металла толщиной 0,01 — 0,02 мм, обратное его движение является холостым, т. е. не сопровождается снятием металла. Шабер двигают вперед каждый раз на 12—15 мм в различных направлениях, перекрещивая штрих под углом примерно 45—60°. Площадки, образуемые штрихами, должны иметь вид квадратиков или ромбиков. Шабрение выполняют за три перехода. За первый (черновой) переход производят грубую обработку шаберами шириной от 20 до 30 мм при длине рабочего хода 10—г 15 мм. Это предварительное шабрение заканчивают, когда вся шабруемая поверхность при нанесении на нее краски покроется крупными пятнами краски— до 4 пятен на площади 25 X 25 мм2. За второй (первый чистовой) переход поверхность обрабатывают шаберами шириной не более 12—15 мм при длине рабочего хода от 5 до 10 мм. После этого перехода число пятен на шабруемой поверхности должно быть от 8 до 16 на площади 25 X 25 мм2. Третий переход применяется при обработке очень точных плоскостей, которые шабруются шаберами шириной от 5 до 12 мм при мелком штрихе. После третьего перехода шабруемая поверхность должна иметь на квадрате 25 X 25 мм2 от 20 до 25 пятен. При окончательном (чистовом) шабрении отделяют шабер в конце рабочего хода от обрабатываемой поверхности, так что его холостой ход совершается по воздуху. Такой прием способствует получению более чистой поверхности. Во время шабрения (каждый раз после удаления шабером покрытых краской мест) поверхность плитки очищают щеткой и тщательно вытирают сухой тряпкой. Плитку снова накладывают на окрашенную проверочную плиту, снимают ее и образовавшиеся пятна опять шабрят. Так продолжают до тех пор, пока количество пятен на плитке при проверке ее краской не достигнет установленной нормы. Реклама:Читать далее:Методы образования профилей точного инструментаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|