|

|

Категория:

Шлифовальные станки Шлифовальная бабка является одним из основных узлов станка и состоит из корпуса, шпинделя шлифовального круга с опорами и привода к нему. Привод во вращение осуществляется от электродвигателя переменного или постоянного тока через клиноременную или зубчаторе-менную передачу или непосредственно от встроенного электродвигателя. Шлифовальная бабка с встроенным двигателем перемещается по вертикальным прямоугольным направляющим колонны от винта и шариковой гайки, закрепленной в корпусе бабки.

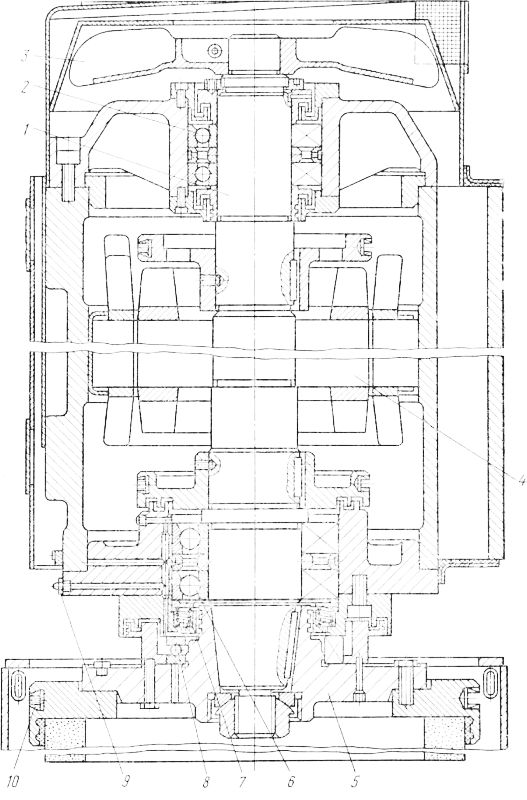

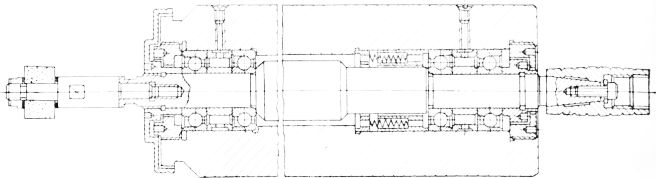

Рис. 1. Шлифовальная бабка плоскошлифовального станка модели ЗП756 Шпиндель шлифовальной бабки вращается в подшипниках качения. В нижней и верхней опорах установлены сдвоенные ра-диально-упорные шарикоподшипники, воспринимающие радиальные На конусную шейку нижнего конца шпинделя надевается диск, к которому винтами крепится головка с кольцевым шлифовальным кругом или сегментная головка. Шпиндель в сборе с ротором и всеми остальными деталями подвергается динамической балансировке. Диск с кольцевым кругом и сегментная головка балансируются отдельно. Дисбаланс устраняется перемещением грузиков. В корпусе шлифовальной бабки смонтировано приспособление для правки шлифовального круга шарошкой или алмазным карандашом и механизм подъема кожуха круга. Смазка опор шпинделя осуществляется подачей консистентной смазки через масленку, смазка направляющих и винтовой пары осуществляется антискачковой смазкой от лубрикатора, укрепленного на корпусе бабки и приводимого от специального электродвигателя. Шлифовальная бабка на большинстве шлифовальных станков осуществляет рабочую подачу шлифовального круга (поперечную или вертикальную). Автоматическая поперечная подача производится двумя методами: прерывисто, в конце каждого двойного или одинарного хода от гидропривода; непрерывно, методом врезания, с изменением по величине во времени, от гидро- или электропривода. Для наладки на некоторых станках предусмотрена кроме автоматической ручная механическая подача. Точность подачи в новых станках повышают применением винтовых пар качения в механизме подач. Бабка перемещается по направляющим. Конструкции направляющих аналогичны применяемым для перемещения столов. Применение направляющих качения и, в частности, гидравлических направляющих обеспечивает получение минимальных подач в 1 — 2 мкм. Шпиндели и опоры шпинделей. Точность и шероховатость обработки в значительной степени определяются точностью вращения шпинделя, передающего движение закрепленному на нем шлифовальному кругу (шпиндель шлифовальной бабки) или обрабатываемой детали (шпиндель передней бабки). К шпиндельным узлам предъявляют следующие требования: точность вращения — минимальное биение переднего конца шпинделя; жесткость — правильность положения шпинделя под действием усилий резания; виброустойчивость — отсутствие вибраций; износостойкость трущихся опорных поверхностей. Опоры шпинделя должны быть достаточно жесткими, чтобы воспринимать радиальные и осевые усилия резания и обеспечивать минимальное биение при вращении шпинделя. Чтобы устранить дробление в процессе шлифования, шпиндель должен вращаться в подшипниках с минимальным зазором и в то же время допускать надежное проникновение смазки ко всем трущимся поверхностям. Необходимо, чтобы подшипники допускали легкую и точную регулировку для устранения люфтов, не нагревались при длительной эксплуатации и имели небольшие габариты.

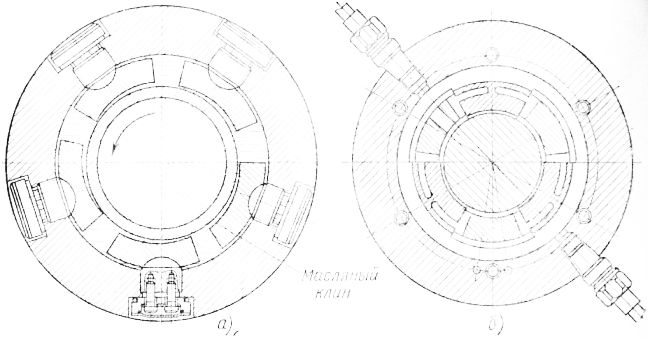

Рис. 2. Гидродинамические самоустанавливающиеся подшипники типа ЛОН В шлифовальных станках наибольшее распространение получили гидродинамические многоклиновые сегментные подшипники. В этих подшипниках несущие клинья образуются за счет самоустановки сегментов или демпфирования упругих элементов. На рис. 2 показаны подшипники типов ЛОН-34 и ЛОН-58, устанавливаемые в шпиндельных узлах шлифовальных станков. В этих конструкциях сегменты могут самоустанавливаться как в направлении вращения, так и в плоскости оси шпинделя, что обеспечивает устранение кромочных давлений, вызываемых несоосностью рабочих поверхностей шейки и опорного сегмента и упругими деформациями шпинделей. В подшипниках этого типа обеспечивается надежное жидкостное трение, высокая жесткость несущего масляного слоя и стабильность положения оси шпинделя в диапазоне скоростей скольжения 0,05—60 м/с. В подшипниках типа ЛОН-34 самоустановка сегментов обеспечивается наличием «точечной» опоры. В обойме установлены сегменты (три или пять), в которых на строго определенном расстоянии от задней кромки расположена лунка, опирающаяся на сферический конец штыря.

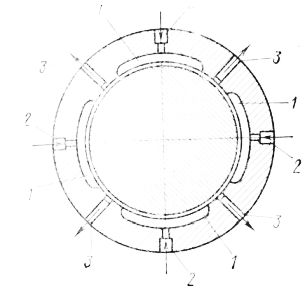

Рис. 3. Способы создания предварительного натяга подшипников качения Конструкция шпиндельных узлов предусматривает наличие масляной ванны, в которой полностью находятся опорные секторы подшипников. Масло, проходящее через фильтр тонкой очистки, подводится в нижней части опоры и отводится сверху, что предохраняет от образования воздушной подушки и засасывания воздуха в несущий масляный слой, приводящий к беспорядочному радиальному блужданию шпинделя. В прецизионных станках используют гидростатические подшипники, которые создают высокую точность вращения шпинделя. На рис. 4 схематически показана конструкция гидростатической опоры. Масло под давлением подводится в карманы через отверстия. При вращении масло вытесняется из карманов через зазор между шейкой и подшипником и отверстие в резервуар. При увеличении внешней силы, стремящейся уменьшить зазор, возрастает давление масла в резервуаре и зазор восстанавливается. Это обеспечивает надежное центрирование вала во втулке, необходимую жесткость по отношению к внешним нагрузкам, а также возможность работы как с очень большими, так и с очень малыми скоростями вращения шпинделя. К основным достоинствам этих опор относятся: высокая несущая способность, практически не изменяющаяся во всем диапазоне скоростей, низкий коэффициент трения, значительно меньший по сравнению с другими подшипниками; высокая точность вращения шпинделя; высокая демпфирующая способность, что устраняет вибрации, повышает точность и качество обработки; долговечное опор, превышающая срок службы станка.

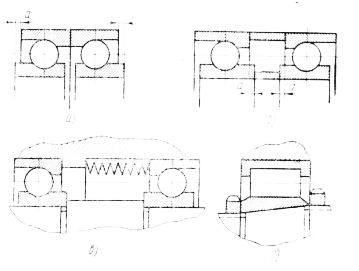

Рис. 4. Схема гидростатической опоры Подшипники качения используют для опор шпинделя детали и шпинделя круга. Применяют подшипники как шариковые, так и роликовые. Шпиндельные шарикоподшипники выпускают с увеличенным против нормы количеством шариков. Для повышения точности подшипники качения в опорах шпинделей устанавливают с предварительным натягом. Это устраняет зазоры между кольцами и телами качения, кроме того, создаются упругие деформации, повышающие общую жесткость шпиндельного узла. Предварительный натяг осуществляют различными способами. В радиально-упорных шарикоподшипниках и конических роликовых подшипниках при парной установке предварительный натяг получают регулировкой во время сборки, а в радиальных шарикоподшипниках— смещением внутренних колец относительно наружных. На рис. 3 представлены конструктивные способы предварительного натяга шарикоподшипников вследствие сошлифовывания торцов внутренних колец, установки распорных втулок между кольцами, применения пружин, обеспечивающих постоянство предварительного натяга. На рис. 3, г показан способ предварительного натяга вследствие деформации внутреннего кольца при затяжке его на коническую шейку шпинделя в роликоподшипниках с цилиндрическими роликами. Применяют также конструкции подшипников качения с предварительным натягом, создаваемым при сборке самого подшипника. На рис. 4 показан шпиндель бесцентрово-шлифовального станка с широким кругом, где в качестве двух опор шпинделя применены пятивкладышные подшипники типа ЛОН-34. Эти подшипники могут самоустанавливаться как в направлении вращения, так и вдоль оси шпинделя, что предохраняет от возникновения кромочных давлений, вызываемых несоосностью рабочих поверхностей вкладышей и упругими деформациями шпинделя. В подшипниках надежно обеспечивается жидкостное трение. Винт со сферической поверхностью осуществляет регулировку вкладышей в радиальном направлении. Подшипники монтируют с помощью винтов в обоймах, с которыми резьбой с предварительным натягом соединяются винты, закрываемые колпачками. Осевые усилия, возникающие при шлифовании, воспринимаются упорными подшипниками. Перекос оси компенсируется шаровой опорой. На рис. 5 показан шпиндель, опорами которого служат радиально-упорные шарикоподшипники с предварительным натягом, создаваемым пружиной, усилие которой в рабочем положении должно быть в пределах 200 Н.

Рис. 5. Шпиндель шлифовального круга, установленный на опорах качения Смазка опор шпинделей. Для смазки подшипников скольжения применяют минеральные масла: вазелиновое, трансформаторное, индустриальное. Подшипники качения смазывают большей частью консистентными смазками. Выбор сорта масла определяется величинами удельных нагрузок и скоростей вращения смазываемого узла. Чем больше удельная нагрузка узла, тем более вязкое масло следует применять. Необходимо учитывать, что при большой скорости вращения шпинделей развиваются высокие рабочие температуры, которые уменьшают вязкость масла и снижают центробежные усилия, выбрасывающие масло из подшипника. Применение масла недостаточной вязкости повышает износ подшипников. Масло слишком высокой вязкости вызывает излишние потери на трение. Для смазки опор шпинделей применяют масляные ванны, кольца, циркуляционную смазку и так называемый «масляный туман». Масляные ванны используют для смазки подшипников с самоустанавливающимися вкладышами. Масло заливают в корпус бабки до уровня, определяемого маслоуказателем, что гарантирует полное погружение подшипника в масло. Для предотвращения утечек предусматривают уплотнения различного вида. Смазка кольцами применяется для подшипников с горизонтальным расположением шпинделя. Масло заливают в корпус бабки, а затем во время вращения шпинделя оно захватывается кольцами и забрасывается в специальные карманы, откуда стекает в подшипник через маслоуказатель. Смазка циркуляционная без давления и под давлением осуществляется насосом. В первом случае масло, нагнетаемое насосом, подается и регулируется маслоуказателем, откуда свободно стекает в подшипники шпинделя. Во втором случае насосом смазка под давлением подается в корпус подшипника. Заполнив свободное пространство и пройдя сквозь подшипник, смазка возвращается обратно в бак. В маслопроводной системе устанавливают реле давления, отключающее электродвигатель привода шлифовального круга с прекращением подачи масла или при уменьшении давления ниже допустимого. Такой метод наиболее распространен в современных станках. Масляный туман представляет собой масляно-воздушную смесь, в которой капли масла размером до 0,02 мм находятся во взвешенном состоянии в воздухе. Смесь очень устойчива и на стенках сосудов и трубопроводов не образует капель. Масляный туман может передаваться по трубопроводам на большие расстояния (до 30 м и более). Способ смазки «масляным туманом» уменьшает трение в подшипниках качения, улучшает отвод тепла, создает избыточное давление, препятствующее проникновению пыли. Трение уменьшают тем, что в подшипники подается только такое количество масла, которое необходимо для образования пленки. Расход масла при смазке «масляным туманом» снижается в 3—4 раза по сравнению с капельной смазкой. На некоторых типах шлифовальных станков применяются другие способы смазки: путем самозасасывания, с помощью винтовой канавки на шпинделе (подшипники вертикальных шпинделей), с помощью войлочной или фетровой подушки и др. Реклама:Читать далее:Электрический привод и передачиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|