Шлифовальные и полировальные станки

Шлифовальные и полировальные станки

Категория:

Технология деревообрабатывающего производства

Шлифовальные и полировальные станки

Шлифовальные и полировальные станкиВ деревообрабатывающих производствах применяются шлифовальные ленточные, дисковые, цилиндровые и щеточные станки.

Шлифовально-ленточный станок с неподвижным столом ШлНС служит для обработки сравнительно небольших изделий.

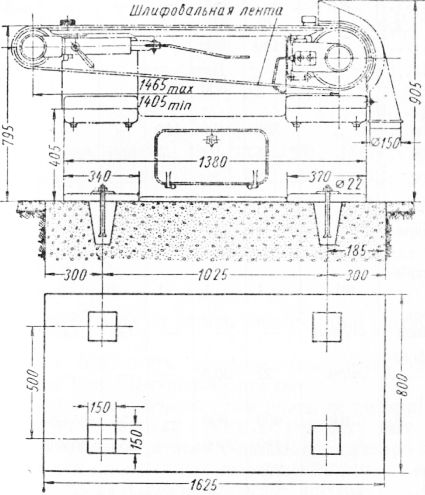

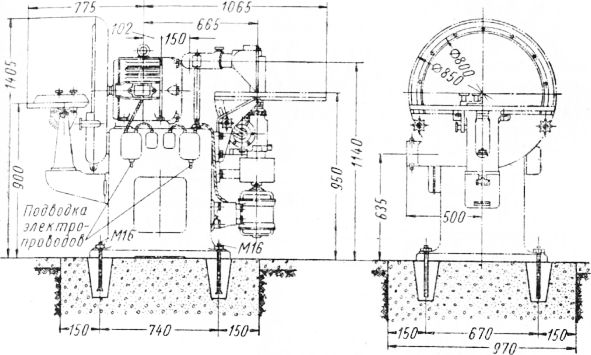

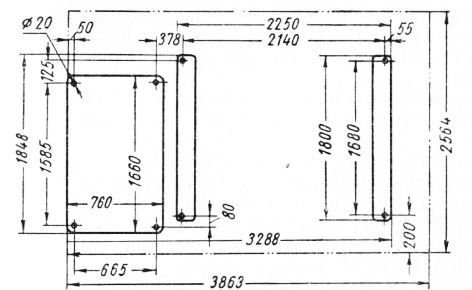

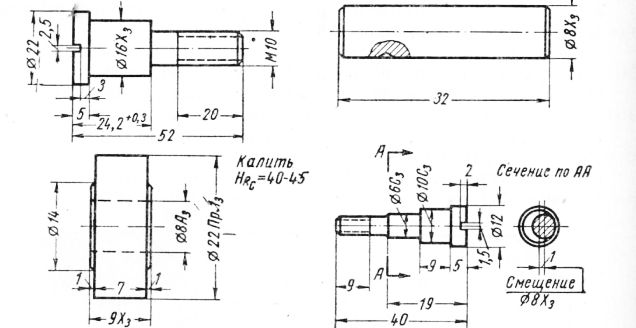

Рис. 1. Монтажная схема шлифовально-ленточного станка ШлНС.

На станке использованы: электродвигатель А042/4, 2,8 кет, 1500 об/мин и шарикоподшипники № 306 (4 шт.).

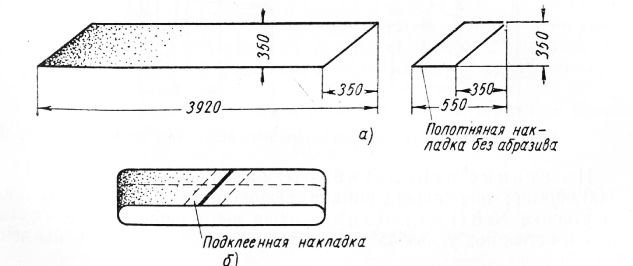

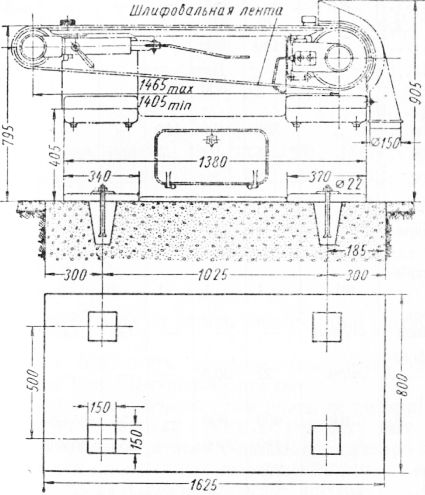

Для шлифования применяется лента шириной 350 мм, длиной в заготовке 3920 мм, концы которой для склейки срезаются под углом 45° и при соединении их встык подклеиваются снизу накладкой (рис. 149).

Технические условия по нормам точности, которым должен соответствовать станок ШлНС после монтажа или ремонта :

1. Поверхность стола должна быть плоской. Проверяется линейкой и щупом. Допуски 0,3 мм на длине 1000 мм.

2. Верхние образующие шкивов должны быть ниже плоскости стола на 2 мм. Проверяется линейкой и щупом. Допуск ± 0,3 мм.

3. Верхняя образующая ведущего шкива должна быть параллельна плоскости стола. Проверяется индикатором. Допуск 0,3 мм на длине 400 мм.

Техника безопасности:

1. При надевании ленты на шкивы шов склейки располагается по ходу ленты.

2. Воспрещается применять шлифовальные ленты надорванные, неплотно склеенные или с неровными краями.

3. Скорость движения шлифовальной ленты не должна превышать 20 м/сек при деревянных шкивах и 30 м/сек при чугунных.

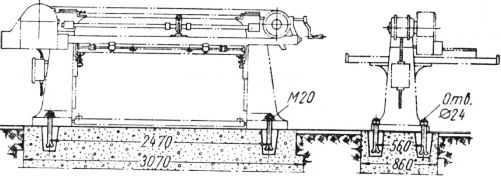

Шлифовально-ленточный станок с подвижным столом ШлПС (рис. 151) предназначен для плоскостного шлифования с помощью утюжка.

Технические условия по нормам точности, которым должен соответствовать станок ШлПС после монтажа или ремонта :

1. Направляющие стола должны быть прямолинейными. Проверяется линейкой и щупом. Допуск 0,2 мм на длине 1000 мм.

2. Опорная поверхность стола должна быть плоской и параллельной направлению движения стола. Проверяется линейкой и индикатором. Допуск 0,5 мм на длине 1000 мм.

3. Шкивы не должны иметь радиального биения. Проверяется индикатором. Допуск 0,2 мм.

4. Ось ведущего шкива должна быть параллельна направляющим стола. Проверяется штангенрейсмусом. Допуск 0,2 мм на длине 160 мм.

Рис. 2. Шлифовальная лента станка ШлНС :

а — заготовка ; б — лента после склейки.

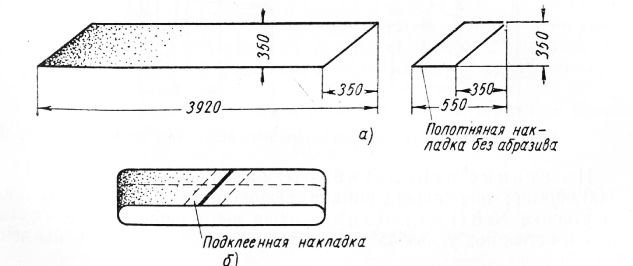

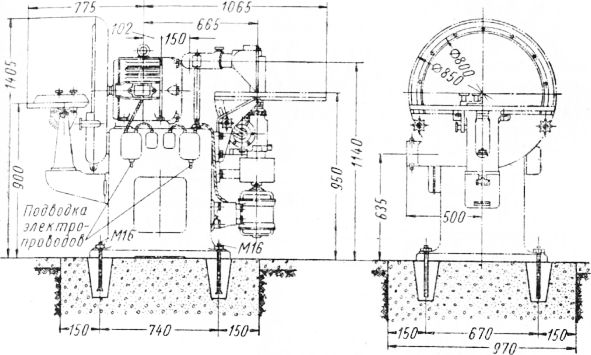

Рис. 3. Монтажная схема шлифовально-ленточного станка ШлПС.

Смазка станка. Шарикоподшипники набиваются солидолом УС-2 1 раз в месяц, упорный ролик утюжка — 1 раз в б месяцев и механизм подъема стола — 1 раз в месяц; направляющие и ролики подвижного стола смазываются маслом индустриальным 30 1 раз в месяц.

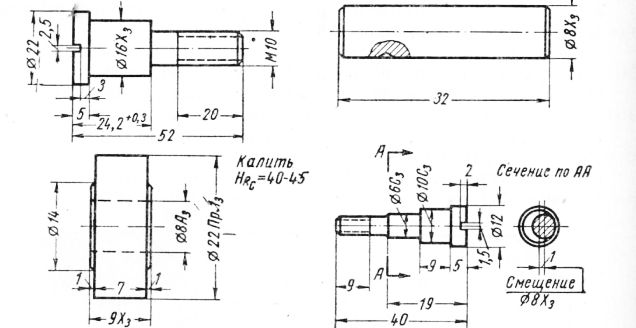

Рис. 4. Запасные части шлифовально-ленточного станка ШлПС.

На станке использованы: электродвигатель АО/4; 2,8кет 1500 об/мин; шарикоподшипники ведущего шкива № 208 (2 шт.) и на утюжке № 8 (1 шт.). Шлифовальная лента шириной 150 мм соединяется встык под углом 45°, с подклейкой с нерабочей стороны лентой без абразива.

Запасные части: ось 5-10 (сталь 35), ролик 7-15 (сталь 5-2); ось 7-22 (сталь 35-3); винт эксцентричный 7-25 (сталь 35-4).

Шлифовальный станок диск-бобина ШлДБ предназначен для обработки плоских и выпуклых поверхностей с помощью диска и вогнутых поверхностей — с помощью бобины (цилиндра). J На станке ШлДБ использованы: электродвигатель диска А062/8 ; 4,5 кет, 735 об/мин, электродвигатель бобины А041/2, 1 7 кет 2880 об/мин ; шарикоподшипники механизма качания № 306 (1 шт.),№ 8109 (2 шт.), № 309 (1 шт.) и № 306 (2 шт.).

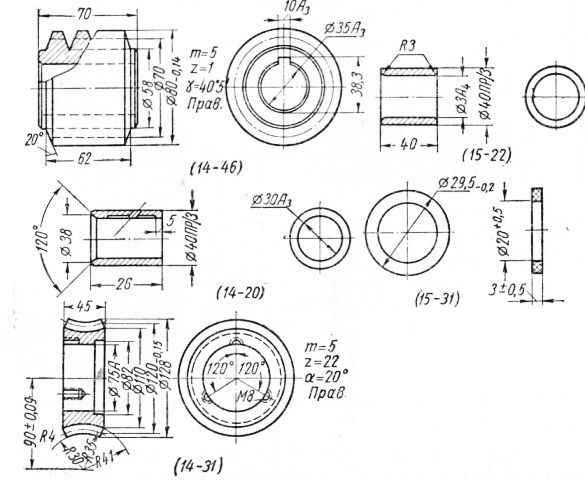

Рис. 5. Монтажная схема шлифовального станка ШлДБ.

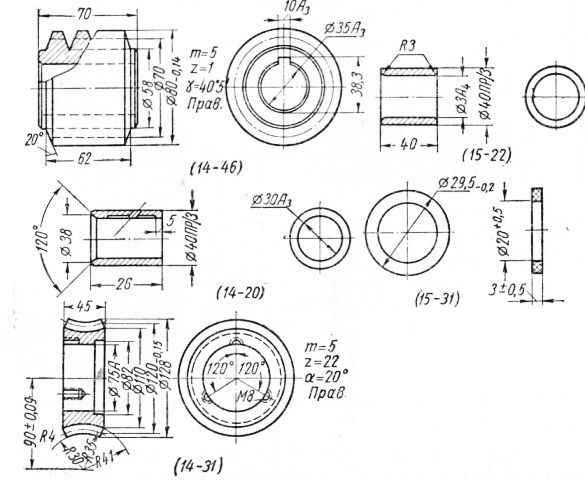

Запасные части: червяк 14-46 (сталь 20Х); втулки 15-22 (сталь 45) и 14-20 (СЧЦ-1); венец червячного колеса 14-31 (Бр. АЖ 9-4); кольцо 15-31 (кожа чепрак техническая).

Технические условия по нормам точности, которым должен соответствовать станок ШлДБ после монтажа и ремонта:

1. Диск должен быть отбалансирован. Допуск 50 г на радиусе 400 мм.

2. Торцевая поверхность диска должна быть плоской и не иметь биения. Проверяется индикатором. Допуск 0,3 мм на длине 1000 мм.

3. Диск не должен иметь радиального биения. Проверяется индикатором. Допуск 0,2 мм.

4. Торцевые поверхности диска не должны иметь торцевого биения (проверяется индикатором) :

а) металлической части — допуск 0,2 мм;

б) деревянной части — допуск 0,2 мм.

5. Шпиндель бобины должен быть отбалансирован. Допуск 10 г на радиусе 45 мм.

6. Вал бобины не должен иметь радиального биения. Проверяется индикатором. Допуск 0,05 мм.

7. Опорные плоскости столов должны быть плоскими. Проверяется линейкой и щупом. Допуск 0,3 мм на длине 1000 мм.

8. Столы должны фиксироваться в соответствии с показаниями размерной шкалы. Допуск ± 0,5°.

Смазка. Червячная передача смазывается маслом АК-10 1 раз в неделю, подшипники редуктора-солидолом УС-2 1 раз в неделю, втулки верхних пальцев и направляющие — 2 раза в смену ; кожаные обкладки пальцев — хозяйственным мылом 2 раза в смену.

Рис. 6. Запасные части шлифовального станка ШлДБ.

При наладке станка ШлДБ следует:

1) плотно натягивать шлифовальную ленту на диск, предварительно смочив ее края, предназначенные для загибки по окружности диска;

2) отбалансировать диск, передвигая балансировочные грузы по пазу на задней поверхности диска;

3) отрегулировать ход бобины, перемещая палец шатуна вдоль направляющего валика червячной шестерни.

Техника безопасности при работе на шлифовально-дисковых станках:

1. Неработающая часть диска должна быть ограждена.

2. Упорную направляющую линейку и стол следует закреплять прочно и жестко, без качания и вибрации. Зазоры между столам и плоскостью диска должны быть не более 5 мм.

3. При использовании двухдискового станка как однодискового, неработающий диск станка должен быть закрыт.

4. Окружная скорость дисков не должна превышать 30 м/сек.

5. Воспрещается применять шлифовальную ленту размером меньше диска. Концы шкурки после закрепления на диске должны быть обрезаны.

6. При шлифовании мелких или сильно изогнутых криволинейных я фасонных деталей (независимо от типа станка) пальцы станочника должны быть защищены напалечниками.

7. В помещении, где установлены шлифовальные станки, должна быть приточно-вытяжная вентиляция.

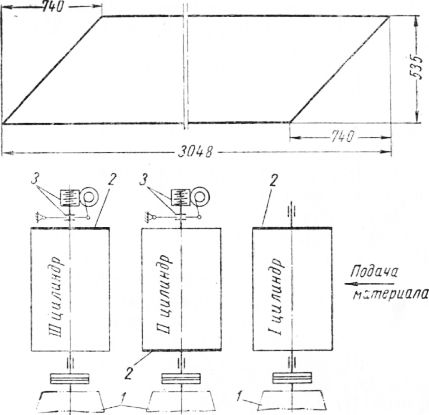

Шлифовальный трехцилиндровый станок с гусеничной подачей ШлЗЦ-З предназначен для массового плоскостного шлифования и снятия провесов у щитовых деталей при помощи трех шлифовальных цилиндров, расположенных над гусеничным конвейером, которым подаются обрабатываемые изделия.

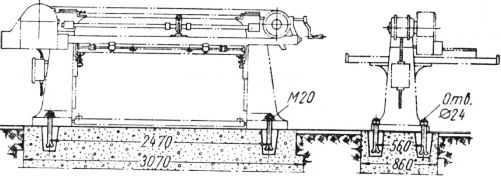

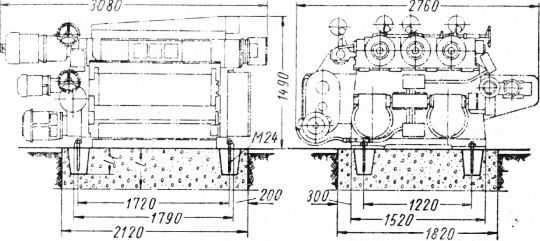

Рис. 7. Монтажная схема трехцилиндрового станка с гусеничной подачей ШлЗЦ-З.

На станке ШлЗЦ-З использованы:

а) электродвигатели цилиндров А052/4, 7 кет, 1440 об/мин (3 шт.), механизма подачи Т52/12-8-6-4, 4/3/2,5/ 1,4 кет, 1420/920/700/460 об/мин; для щетки А041/6, 1 кет, 930 об/мин ; механизма перемещения стола А041/6, 1 кет, 930 об/мин. Магнитные пускатели П-322 (3 шт.), П-222 (3 шт.) и П-221 (1 шт.) с нагревательными элементами (для 220 в) соответственно № 38, № 21 и № 30, кнопки управления ;

б) подшипники качения для цилиндров № 2313 со специальным наружным кольцом (8 шт.), № 2313 (4 шт.) и № 8211 (2 шт.); щетки— № 1306 (1 шт.) и №1211 (1 шт.); механизма осциляции — № 205 (4 шт.); прижимных роликов — № 1306 (8 шт.); конвейера подачи — № 1310 (4 шт.); редуктора подачи — № 206 (4 шт.), № 209 (2 шт.), № 212 (2 шт.); механизма подъема стола — № 8211 (4 шт.).

Технические условия по нормам точности, которым должен соответствовать станок ШлЗЦ-З после монтажа или ремонта.

1. Цилиндры не должны иметь радиального биения. Проверяется индикатором. Допуск 0,06 мм.

2. Образующая боковой поверхности цилиндра должна быть прямолинейной. Проверяется линейкой и щупом. Допуск 0,08 мм на длине 1000 мм.

3. Оси цилиндров должны быть параллельны между собой и параллельны прижимным вальцам. Проверяется штихмасом. Допуск 0,2 мм на длине 1000 мм.

4. Прижимные вальцы не должны иметь радиального биения’ Проверяется индикатором. Допуск 0,05 мм.

5. Образующие боковой поверхности прижимных вальцов должны быть прямолинейны. Проверяется линейкой и щупом. Допуск 0,05 мм на длине 1000 мм.

6. Направляющие стола гусеничного конвейера должны быть параллельны плоскости, проходящей через нижние образующие цилиндров. Проверяется мерными плитками. Допуск 0,8 мм на длине 1000 мм.

7. Планки гусеницы должны быть прямолинейными. Проверяется линейкой и щупом. Допуск 0,3 мм на длине 1000 мм.

8. Рабочая поверхность гусеничного конвейера должна быть прямолинейной. Проверяется линейкой и щупом. Допуск 1,0 мм на длине 1000 мм.

9. Нижние образующие боковой поверхности цилиндров должны быть параллельны рабочей поверхности гусеничного конвейера и обеспечивать получение изделия равномерной толщины. Проверяется мерными плитками. Допуск 0,5 мм на длине 1000 мм.

10. Шкалы должны соответствовать положению цилиндров согласно толщине изделия ; допуск 0,3 мм.

После выверки станок должен обеспечивать равномерность толщины изделия по длине и ширине с допуском 0,2 мм на длине 1000 мм.

Смазка. Подшипники шлифовальных цилиндров смазываются солидолом УС-2 1 раз в месяц, подшипники конвейера — 1 раз в 3 месяца, втулки конвейера и червяков—перед перемещением, подшипники щетки —- 1 раз в 3 месяца ; механизм осцилляции, подшипники конвейера и червячные передачи перемещения стола индустриальным маслом 30 1 раз в 3 месяца, цепь конвейера — 1 раз в смену (заправка лубрикатора).

Шлифовальная лента. Для шлифовальных станков применяется шлифовальная лента на тканевой основе согласно ГОСТ 5009-52.

При заказе необходимо указывать следующие условные обозначения ленты.

Например:

а) рулонная шлифовальная шкурка на бязевой основе, размерами 725×50 мм из электрокорунда зерни-тостью № 60 — БТР725 х 50Э60 ;

б) листовая на нанковой основе, размерами 775×595 мм, из кремния зернистостью № 46—НЛ775х595 Кр. 46.

Размеры шкурки:

а) рулонной — ширина 725 и 775’ мм, длина 30 м (при зернистости № Зб.и крупнее) и 50 м (при зернистости № 46 и мельче);

б) листовой — ширина х длина 210×285; 725×660; 635 и 615 и 755×615; 595 и 575 мм.

Норма зернистости: 16, 20, 24, 30, 36, 46, 54, 60, 70, 80, 90, 100, 120, 150, 180, 220, 280 и 320.

Шкурка должна храниться в вентилируемом помещении при температуре 5—25°С и при относительной влажности 50—60%.

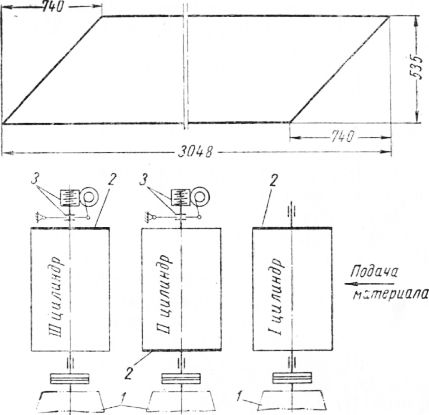

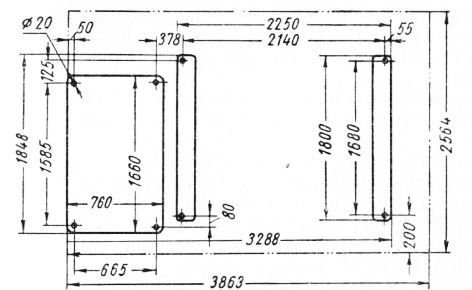

Рис. 8. Схема заготовки и навивки шлифовальной ленты на цилиндры станка ШлЗЦ-З:

1 — электродвигатели; 2 — начало навивки^шлифовальной ленты; 3 — механизм осцилляции.

Подготовка и натяжение шлифовальной ленты на цилиндр шлифовального станка типа ШлЗЦ-З производится (по рекомендации завода) в следующем порядке:

а) перед натяжкой ленты: повернуть цилиндр кверху местами, предназначенными для закрепления ленты. Упорные винты натяжных кулачков муфт расконтрить и развести кулачки до отказа. Концы обтяжных хомутов (полоски) снять со шпилек и сдвинуть хомуты наружу. Фигурное кольцо, находящееся против муфт, повернуть специальным ключом так, чтобы упорный штифт вышел из впадины и уперся в ровный торец кольца, что приблизит муфты к барабанам и сожмет оттяжные внутренние пружины. Затем вырезать (а не отрывать) из общего рулона ленты заготовку размером согласно эскизу (рис. 155) и положить на ровную площадку абразивной насыпью вниз, опрыскать ее водой, расправить и прижать досками с грузом на 30—40 мин.;

б) накладка и натяжка ленты на цилиндр : начинать тщательную укладку ленты согласно спиральной канавке со стороны, где нет механизма натяжения и фигурного кольца, обтянув ленту вокруг муфты; затем закрепить ее обтяжным хомутом и натянуть хомут кулачком при помощи упорного винта, законтрив его. При натяжке ленты обеспечить равномерное перекрытие внахлестку одного края ленты другим на спиральной канавке цилиндра, закрепить второй конец ленты обтяжным хомутом на натяжной муфте (не глухой) также при помощи кулака; после чего, не трогая ленты и фигурного кольца, дать ей высохнуть на цилиндре. Потом повернуть специальным ключом фигурное кольцо так, чтобы штифт соскользнул во впадину и натяжная муфта сдвинулась по спирали, и натянуть навитую на цилиндр ленту. Если натяжение ленты недостаточно, то следует специальным изогнутым торцевым ключом повернуть против часовой стрелки один из выступающих квадратов в диске муфты для поджатия пружины.

Если шлифовальная лента слабая, то ее укрепляют одним слоем бумаги «Крафт», наклеивая ее мездровым клеем; перед этим ленту следует увлажнить и расправить, затем еще влажную ленту натягивают на цилиндры, как указано выше.

Настройка станка типа ШлЗЦ-З на толщину снимаемого слоя древесины:

1) весь припуск на шлифовку делят между I, II и III цилиндрами в соотношении 5:3:2 (примерно), соответственно чему изготовляют три пары шаблонов;

2) поднимают в крайнее верхнее положение все цилиндры и нажимные вальцы;

3) на конвейер укладывают выверенный по плоскости и по толщине установочный щит, на который по краям устанавливают указанные выше шаблоны соответственно против цилиндров и лежащих за ними нажимных вальцов;

4) поднимают стол конвейера сначала с помощью электродвигателя, а затем доводят вручную маховичком до соприкосновения шаблонов с нажимными вальцами и затем равномерно с обеих сторон опускают и прижимают эти вальцы к шаблонам с помощью эксцентриковых втулок;

5) кладут изделие на стол и поднимают последний с тем, чтобы изделие коснулось 3-го нажимного вальца, находящегося впереди III цилиндра, и валец обеспечил бы нужный нажим для подачи изделия ;

6) пускают станок в ход и пропускают изделие, опуская при этом III цилиндр так, чтобы он начал сошлифовывать нужный слой ;

7) вручную (маховичком) поднимают стол и вторично пропускают изделие, опуская II цилиндр ; еще поднимают стол и опять двигают изделие, опуская I цилиндр;

8) пропускают еще несколько изделий и окончательно регулируют положение цилиндров, обеспечивающее снятие нужного слоя древесины;

9) во время работы, по мере износа абразивной насыпи, следует несколько опустить цилиндры, регулируя правильность процесса шлифования;

10) нельзя запускать в станок изделия с заколами и отщепами, которые могут повредить шкурку и даже фетр. Настройка станка на толщину изделия осуществляется путем подъема стола сначала электродвигателем, а затем для точной доводки от руки—маховичком. При этом необходимо следить за тем, чтобы усилие прижима вальцов с одной стороны и резиновых накладок конвейера с другой не было чрезмерным, что может повести к изгибу изделия.

При эксплуатации станка типа ШлЗЦ-З следует:

1) после тщательной настройки и проверки станка и получения точных по размеру изделий пускать электродвигатели последовательно один за другим;

2) изделие подавать в станок только тогда, когда электродвигатели шпинделей достигнут рабочего числа оборотов;

3) изделия, предназначенные для обработки, следует сортировать на одинаковые по толщине партии, допуск 1,5 мм;

4) узкие изделия пропускать последовательно сначала посередине, затем переходя к краям, с целью равномерного использования шлифующей части цилиндров ;

5) при выходе изделия из станка, его необходимо поддерживать.

Шлифовальный трехцилиндровый станок с вальцовой подачей ШлЗЦ-2 предназначен главным образом для массового шлифования листов фанеры тремя обтянутыми шлифовальной лентой цилиндрами при подаче листов с помощью вальцов.

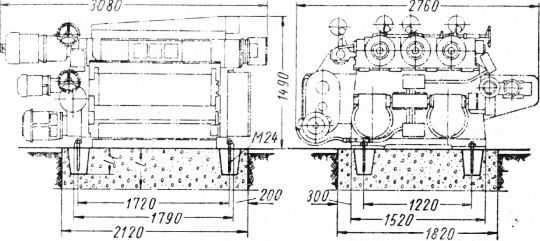

Рис. 9. Установочная схема трехцилиндрового шлифовального станка с вальцовой подачей ШлЗЦ-2.

При наладке и эксплуатации станка ШлЗЦ-2 используют данные, приведенные для станка ШлЗЦ-З и, кроме того, следующие :

1. Для шлифования фанеры применяют шлифовальную ленту влажностью 5—10%, учитывая следующие данные :

2. Рекомендуемая толщина снимаемого слоя древесины с каждой стороны фанерного листа:

а) для березовой фанеры, имеющей рубашки из целых листов шпона:

при толщине 1,15 мм ….. от 0,10 до 0,15 мм

то же свыше 1,15 мм ….. от 0,15 до 0,20 мм,

б) для фанеры, имеющей рубашки из кусков, 0,15—0,20 мм.

3. Фанера обрабатывается на станке при данной наладке с допуском ± 0,5 мм; листы запускаются в станок под углом 25—30° к оси цилиндра.

Техника безопасности для шлифовально-цилиндровых станков:

1. Неработающие поверхности и детали цилиндра должны быть ограждены.

2. Торцевые фланцы и устройства, закрепляющие шлифовальную бумагу, должны иметь исправные затяжные приспособления.

3. Шлифовальная лента закрепляется на цилиндре плотно, без складок и выступающих концов. Концы ее следует склеивать по ходу цилиндра.

4. Шлифовальные цилиндры и щетки должны быть ограждены кожухами, имеющими приемники для отсоса пыли.

5. Электродвигатели и все движущиеся части привода также ограждаются.

6. Передняя часть станка должна иметь исправный ограждающий козырек, гарантирующий от попадания рук рабочего или его одежды в станок.

Помимо этого, нужно учесть следующее:

1) подавать в станок изделия одинаковой толщины;

2) не подавать изделий, имеющих заколы и отщепы;

3) во время смены ленты или настройки и ремонта станка вынимать трубчатые предохранители для полного выключения электрооборудования;

4) ленту необходимо сменить, если обнаружен хотя бы небольшой надрыв ее ; при разрыве ленты немедленно остановить станок;

5) во время работы не производить регулировки станка, за исключением ручного подъема стола;

6) следить за работой эксгаустерной системы;

7) запрещается применять рукавицы или работать с неподвязан-ными рукавами;

8) не поправлять изделие, если оно уже подается конвейером.

Плоскополировальный станок ПП-2 предназначен для грунтовки и полирования с помощью пасты плоских поверхностей, главным образом на мебельных предприятиях (см. том 2).

Технические данные станка ПП-2: общий размер полируемой поверхности при установке на стол одного или нескольких изделий 1650×6000 мм; диаметр тампона 120—150 мм; число оборотов тампона в минуту 120—140 ; регулируемый вылет тампона 25—80 мм ; давление на обрабатываемую деталь от 0 до 70 кг и мощность электродвигателя 0,75/1 кет при 1500/3000 об/мин. Вес станка 1100 кг ; длина 6370, ширина 2400 и высота 2200 мм.

На станке ПП-2 и с пользованы:

а) двухскоростной электродвигатель А032/4-2, 0,75/1 кет, 1500/3000 об/мин ; предохранители однополюсные Е14 (3 шт.); пакетный выключатель ВПН-10 на 10а (1 шт.); пускатели магнитные П-222 (1 шт.) с нагревательным элементом № 10 (2 шт.) на 220 в и П-221 (1 шт.), универсальный переключатель УП-5115 (1 шт.) и кнопочная станция трехштифтовая КУ-12 2/3 (1 шт.); плавкие вставки Е-14 на 6а (3 шт.) и контактные винты на б й;

б) втулочно-роликовая цепь t =17,7 длиной 4590 мм;

в) шарикоподшипники роликов тележки № 200 (2 шт.), промежуточного валика и роликов тележки — № 202 (9 шт.), главного и промежуточного валиков — № 204 (2 шт.) и главного валика — № 206 (1 шт.).

Технические условия по нормам точности, которым должен соответствовать станок ПП-2 после монтажа или ремонта :

1. Рабочая поверхность стола должна быть плоской. Проверяется линейкой и щупом. Допуск 0,2 мм на длине 1000 мм.

2. Рабочая поверхность стола должна быть параллельна направлению движения каретки. Проверяется индикатором. Допуск 0,2 мм при длине 1000 мм.

3. Плоскость вращения тампона должна быть параллельна рабочей плоскости стола. Проверяется индикатором (на оправке). Допуск 0,3 мм на радиусе 85 мм.

Смазка станка. Редуктор и подшипник рабочей головки на-оиваются солидолом УС-2 1 раз в 3 месяца, а подшипники каретки и суппорта — 1 раз в 2 месяца ; втулки стола — 1 раз в 6 месяцов ; втулки каретки и подшипники червяка каретки смазываются маслом индустриальным 30 ежедневно.

Эксплуатация. При работе на полировальном станке необходимо произвести наладку станка на размер изделия (или нескольких изделий, одинаковых по высоте). Перед пуском станка проверить надежность крепления тампона. Не реже 1 раза в смену и при замене тампона проверять, не выступает ли смазка через упорное кольцо стакана тампона. Если смазка выступила, ее нужно обтереть. Не реже 1 раза в смену протирать все наружные поверхности смазываемых частей станка, чтобы смазка не попала на полируемый материал.

Необходимо иметь в виду, что большой размер стола рассчитан на установку и обработку нескольких одинаковых по толщине изделий.

Работа в этом случае ускоряется за счет совмещения операций, а именно : пока загрунтованная поверхность одной детали подсыхает, обрабатывают вторую, третью и другие детали, укрепленные на столе, затем опять переходят к обработке первой детали и т. д.

Реклама:

Читать далее:

Клеевое и вспомогательное оборудование

Статьи по теме: