|

|

Категория:

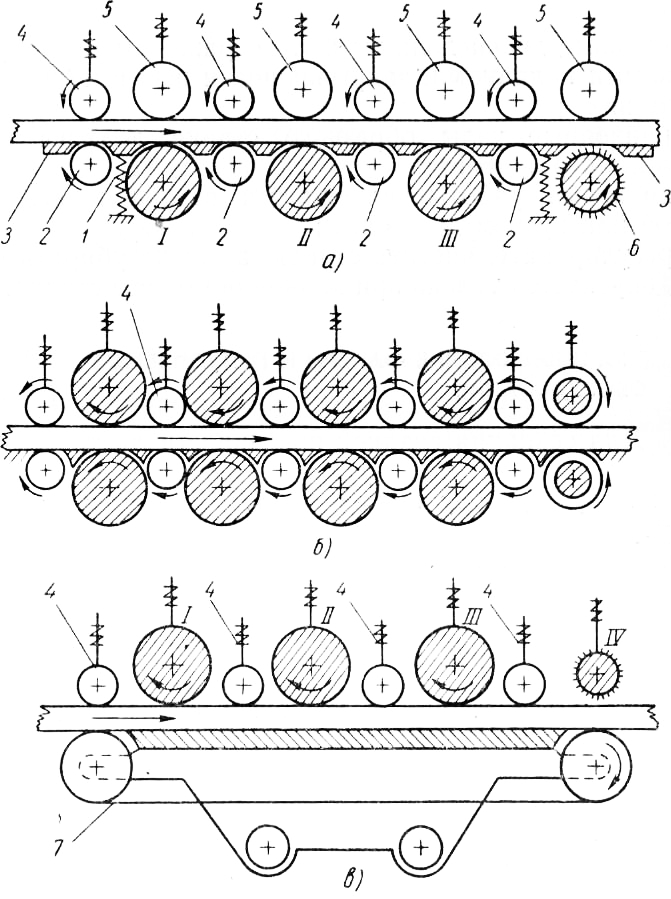

Производство клееной фанеры Далее: Циклевание фанеры Для создания гладкой поверхности листа и выравнивания его по толщине, устранения загрязнений и царапин клееную фанеру шлифуют. Эту операцию выполняют на шлифовальных станках, которые бывают трех- и четырехбарабанные — для одностороннего шлифования, шести- и восьмибарабанные — для двустороннего шлифования. Для подшлифовки пепрошлифованных мест используют ленточные станки. На фанерных заводах обычно применяют трехбара-банные шлифовальные станки. По своей конструкции трехбарабанные станки могут быть с верхним или нижним расположением барабанов. Различаются они по способу навивки шлифовальной шкурки на барабан и механизму подачи — вальцовой, гусеничной или ленточной. На рис. 1 показаны схемы основных видов шлифовальных станков: с вальцовой подачей и нижним расположением шлифовальных цилиндров, с гусеничной или ленточной подачей и верхним расположением цилиндров. Шлифовальные цилиндры I, II, III вращаются против подачи. Первый вал выполняет черновую шлифовку, снимая грубые неровности, а также выравнивает поверхность; второй шлифовальный вал удаляет следы от грубых зерен первого вала, а третий окончательно зачищает поверхность, снимая ворс и шероховатости,«оставленные вторым валом. Пыль с листа фанеры снимает щеточный валик. У станков с вальцовой подачей лист движется по плите, которая может быть закреплена жестко или на пружинах. Через прорези в столе выступают нижние подающие валики. Верхние валики подают материал, а подпружиненные валики прижимают лист фанеры к шлифовальным барабанам и создают необходимое давление для шлифования.

Рис. 1. Схемы барабанных шлифовальных станков: а — с вальцовой подачей и нижним расположением цилиндров, б — двусторонний станок с вальцовой подачей, в — с гусеничной или ленточной подачей и верхним расположением цилиндров; 1 —рама, 2 — нижние подающие валики, 3 — плита станка, 4 — верхние подающие валики, 5 — прижимные вальцы, 6 — щеточный валик, 7 — конвейер; I II, III — шлифовальные цилиндры Станок с гусеничной или ленточной подачей имеет шлифовальные цилиндры I, II, III, расположенные над столом. Лист фанеры лежит на поверхности конвейера. Прижимные вальцы располагаются между шлифовальными цилиндрами. Шлифовальные цилиндры регулируют по высоте для создания необходимого рабочего давления шлифовальной шкурки на изделие. Для одновременного шлифования фанеры с двух сторон применяются двусторонние шести- или восьмибарабанные станки с вальцовой подачей. Шлифовальный трехбарабанный станок с вальцовой подачей ШлЗВ имеет три шлифовальных барабана, укрепленных в подшипниках на станине и соединенных с электродвигателями эластичными муфтами. Электродвигатели установлены на отдельной станине. Для улучшения качества шлифовки и увеличения производительности шлифовальные барабаны получают осевое колебательное движение от специальных устройств, укрепленных на балке. Электродвигатель служит для привода щетки. Подают листы клееной фанеры восемь вальцов, из которых четыре укреплены на нижнем столе, а остальные в верхней части станка И. Вальцы приводятся во вращение от электродвигателя через редуктор и зубчатые передачи. Для создания прижима между шлифуемым материалом и барабанами в станке имеются прижимные ролики. Для вертикального перемещения верхней части станка служит винтовой механизм подъема, приводимый в действие от электродвигателя 5 через редуктор. Точная установка верхней части и регулировка силы прижима роликов выполняется вручную с помощью маховика. Верхняя часть поднимается, чтобы можно было менять фетр и шлифовальную шкурку на барабанах. По способу крепления шлифовальной ленты различают шлифовальные барабаны с винтовой и с цилиндрической навивкой. При винтовой навивке абразивная лента шириной 300—450 мм навивается по винту так, что край первого витка нахлестывается на край следующего витка. Утолщение, образуемое нахлесткой, утопляется в винтовой паз, образованный в барабане. В этом же пазу помещается край фетровой ленты, навиваемой также по винту. Концы навитой ленты крепят затяжным бандажом, а специальный пружинный механизм внутри барабана создает натяжение и компенсирует ослабление ленты.

Рис. 2. Способы крепления шлифовальной ленты на цилиндрах: На рис. 2,б показано устройство шлифовального барабана с винтовой навивкой абразивной ленты. Стальная лента (бандаж) закреплена на шайбах, посаженных на валу. Поворотная шайба служит для крепления концов шлифовальной ленты и ее натяжения. На внешних торцах шайб насажены неподвижный и подвижный пальцы, на которые надеваются концы стальной ленты, закрепляющей край навитой шлифовальной ленты. Натягивают стальную ленту винтом, который, нажимая на выступ рычага, поворачивает его вокруг оси вала. Для закручивания по винту и тугого натяжения навитой шлифовальной ленты служит механизм поворота и смещения по оси концевой шайбы. Стержни с квадратной головкой несут шестерню, при повороте которой через зубчатый венец шестерни происходит поворот шайбы вокруг оси вала. Через винтовой паз на внутренней поверхности обода и пальца, связанного с поворотной шайбой, одновременно с поворотом шайбы происходит и осевое ее перемещение. Пружины поддерживают натяжение ленты во время работы. При повороте шайбы, опирающейся на упорный выступ, натяжная шайба займет исходное положение. При цилиндрической навивке концы ленты зажимаются между двумя валиками, и она натягивается на барабане при помощи натяжного механизма. При этом концы шкурки не стыкуются. Между ними образуется зазор 26 шириной 2—3 см по всей длине барабана. Этот зазор нарушает равномерность работы шлифовального барабана. Но при этом значительно упрощается метод навивки ленты и снижается время установки шлифовальной ленты по сравнению с методом винтовой навивки. Для нормальной работы станка необходимо в зависимости от расположения барабанов правильно подбирать номера шкурки. Для двухстороннего шлифования клееной фанеры шлифовальные трехбарабанные станки с нижн-им расположением барабанов устанавливают спаренно один за другим, но со смещением по оси. После шлифования на первом станке фанера поступает на устройство, которое переворачивает фанеру шлифованной стороной кверху и опускает лист на рольганг. С рольганга фанера поступает на второй шлифовальный станок, на котором шлифуется ее вторая сторона. При установке спаренных шлифовальных станков с нижним, а затем с верхним расположением барабанов поворотного устройства для фанеры не требуется. При шлифовании фанеры возможны следующие дефекты: сошлифовка верхних рубашек (особенно углов) до клеевого слоя; недошлифовка; грубое шлифование; неравномерная толщина фанеры; загар. Сошлифовка верхних рубашек может происходить из-за неравномерной толщины фанеры, неправильного обжима при шлифовании, неисправности станка (изношенность подшипников вала барабана), неправильной намотки шлифовальной ленты, изношенности фетра. Грубое шлифование происходит из-за плохого качества шлифовальной ленты и недостаточного рабочего давления. Загар (черные пятна на листе) возникают при работе с изношенной шлифовальной лентой. Недошлифовка фанеры происходит в основном по тем же причинам, что и сошлифовка. Для того чтобы шлифовальный станок работал нормально и производил качественное шлифование, необходимо выполнять ряд требований. Отклонения по толщине листов фанеры до шлифования не должны превышать ±0,5 мм. Замеры толщины фанеры перед станком рекомендуется производить предельными калибрами. Скорость шлифования (окружная скорость шлифовальных барабанов) должна быть в пределах 18—24 м/сек. Скорость подачи при шлифовании фанеры рекомендуется 7—8 м/мин. Регулируют прижимные валики на ходу станка при пропуске через станок первых листов. Прижим определяется по величине силы тока, для чего каждый электромотор привода барабана должен быть снабжен амперметром. Рекомендуемая сила тока —в пределах 8—12 а. Во избежание срыва шлифовальной шкурки на первом барабане рекомендуется производить подачу листов фанеры в станок под углом 25—30° к оси барабанов. На рабочем месте станочника не должно быть посторонних предметов и материалов. Нужно, чтобы все части станка были легко доступны для осмотра и управления. После работы станок следует тщательно убирать. Вблизи станка должен находиться шкаф с необходимым инструментом для наладки, предметами для уборки станка и рабочего места, смазочными материалами и др. В целях безопасной работы на шлифовальном станке нужно выполнять следующие правила. Шлифовальный станок должен быть оборудован хорошо действующей установкой для отсасывания пыли. Необходимо, чтобы ременная передача станка, электродвигатель и приводные шкивы имели ограждения. Пол у станка должен быть ровным, чистым и нескользким. Чистка и регулировка станка должны производиться только во время его остановки. Нельзя останавливать (притормаживать) шлифовальные барабаны руками. В состав бригады входят два станочника, но при шлифовании фанеры толщиной более 9 мм бригада увеличивается еще на два рабочих. В обязанности рабочих, обслуживающих шлифовальный станок, входит подача вагонеток с фанерой к станку и их откатка на расстояние до 5 м. Производительность шлифовального трехбарабанного станка при толщине фанеры 3—18 мм при одностороннем шлифовании (скорость подачи 8,6 м/мин) составляет 1900 листов в смену, а при двустороннем шлифовании 950 листов.

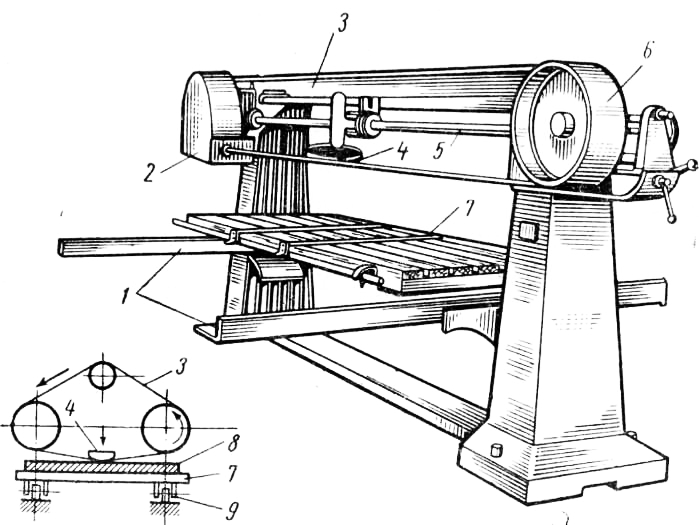

Рис. 3. Ленточный шлифовальный станок ШлПС-2М: После обработки листов фанеры на барабанных шлифовальных станках иногда необходимо выполнить ее дошлифовку. Для этого используются ленточные шлифовальные станки. На рис. 77 показан станок ШлПС-2М с шириной шлифовальной ленты 350 мм. Такой станок имеет двухтумбовую станину, на которой консольно закреплены два шкива, один из которых приводной. Натяжной шкив, которым натягивается лента, перемещается винтовым механизмом. Между тумбами в специальных направляющих закреплены опорные балки, по которым на роликах можно вручную передвигать стол станка. На цилиндрической направляющей подвижно укреплен кронштейн с утюжком, который прижимает шлифовальную ленту с тыльной стороны к детали. Для компенсации неровностей, имеющихся на детали и ленте, контактную поверхность утюжка покрывают фетром. Шкивы ленточного шлифовального станка должны свободно вращаться в подшипниках. Несколько смещая холостой шкив в сторону приводного, снимают шлифовальную ленту и вручную поворачивают шкивы, наблюдая за их вращением. Один конец ленты длиной 50 мм перед склеиванием тщательно очищают от абразивных зерен. Надевать ленту на шкивы следует так, чтобы наружный конец в шве был расположен по ходу движения шкива. Регулируют натяжение ленты, перемещая холостой шкив. Так как лента в начале работы (первые 10—15 мин) вытягивается, ее необходимо натягивать перемещением шкива, чтобы получить нужное натяжение. Затем устанавливают и закрепляют ограждения шкивов. Стол должен свободно перемещаться по направляющим под действием легкого нажима. Поднимая и опуская стол, проверяют механизм его подъема. При настройке стола на него укладывают лист фанеры и устанавливают его по высоте так, чтобы он отстоял от нижней ветви шлифовальной ленты на 10—15 мм. При холостом ходе лента должна идти ровно, не хлопать и не смещаться в сторону с обода шкива. Убедившись в правильном ходе станка, включают отсос и производят пробную шлифовку. При шлифовке лента не должна скользить на шкивах и смещаться в сторону. Для шлифования большеформатной фанеры можно использовать ленточные шлифовальные станки. Для сошлифовки загрязнений, недошлифовок, для снятия пятен при починке фанеры используются ручные переносные шлифовальные машинки. Шлифовальный станок должен быть оборудован хорошо действующей установкой для отсасывания пыли. Приемник шлифовальной пыли одновременно должен служить ограждением для шкива шлифовальной ленты. Электродвигатель и приводные шкивы должны иметь ограждения. Чистка, регулировка станка и надевание шлифовальной ленты должны производиться только во время остановки станка. После шлифования фанеры обнаруживаются дефекты склеивания, которые возможно исправить. На многих фанерных предприятиях заделка сучков, трещин производится специальными пастами. Паста разогревается, намазывается на дефектное место и затвердевает. Затвердевшая паста зачищается циклей и зашлифовывается. Для устранения пузырей верхнюю рубашку подрезают по длине волокна, в надрез вдавливают связующее и зажимают лист фанеры до затвердения связующего. Реклама:Читать далее:Циклевание фанерыСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|