|

|

Категория:

Химическая обработка Далее: Химико-механическое точение Развитие конструкций твердосплавного режущего инструмента идет по пути применения многогранных пластин с механическим закреплением их в корпусе инструмента. Отказ от пайки твердого сплава повышает надежность работы твердосплавного инструмента, позволяет применить износостойкие и в то же время более хрупкие марки сплавов, внедрение которых всегда было затруднено в связи с возникновением трещин в процессах пайки и заточки. Применение инструмента с взаимозаменяемыми многогранными пластинами позволяет решить задачу централизованной заточки и переточки инструмента со значительной экономией. Возрастает производительность труда станочников в результате уменьшения потерь времени на замену затупившегося инструмента и подна-ладку его положения на станке после замены. Многогранные пластины позволяют заменять или поворачивать следующей гранью только пластины, не снимая державку инструмента со станка. Для замены или поворота многогранной пластины в державке резца необходимо не более 30 сек. Применение инструмента со стандартными пластинами уменьшает оборотный фонд инструмента, так как державки и корпуса инструмента в 30—40 раз долговечнее. Одни и те же пластины используют для оснащения различных инструментов, работающих на различных станках, что значительно упрощает инструментальное хозяйство. В последнее время получают все большее распространение резцы с многогранными пластинами, закрепляемыми в державках. Каждая грань пластины является режущим лезвием. После затупления одного лезвия пластину поворачивают и используют следующее лезвие. Таким образом на одном торце пластины небольшой толщины поочередно используется несколько режущих лезвий. Резцы с механическим креплением многогранных пластин по сравнению с обычными напайными резцами имеют ряд существенных преимуществ: Резцы с механическим креплением дают наибольший эффект, если пластины прошлифованы по всем граням, тогда точность установки после поворачивания пластины по мере затупления граней выдерживается в необходимых пределах (0,025 мм). Станокдля химико-механического шлифования твердых сплавов. В настоящее время применяется несколько моделей станков для химико-механического шлифования твердых сплавов. Основные узлы, определяющие специфику процесса, у всех станков одинаковы. Отличаются станки друг от друга диаметром шлифовальника и соответственно габаритами всего станка, количеством ванн, а также некоторыми конструктивными особенностями, относящимися преимущественно к механизму передачи движений от электродвигателя к шлифовальнику. Наиболее совершенным является станок-полуавтомат, в котором суспензия электролита с абразивом подается центробежным насосом. Подача суспензии насосом позволила применить стационарную ванну из винипласта и увеличить скорость вращения шлифовальника. В данной конструкции исключены лопатки для взмучивания суспензии и благодаря этому улучшены условия работы станка. Станок состоит из трех основных узлов: головки радиального перемещения, привода шлифовальника и электронасоса. Электродвигатель, установленный внутри станины станка, приводит во вращение шлифовальник. Электронасос — вертикальный, модели 22Х-14-1, модернизированный специально для подачи химически активной суспензии, помещен внутри станины станка вместе с винипластовым баком емкостью 30 л. Из бака суспензия подается по полиэтиленовому прозрачному шлангу и сбрасывается обратно по второму шлангу, соединяющему ванну станка с насосом. Управление работой насоса кнопочное, находится на панели рядом с кнопками пуска и остановки шлифовальника.

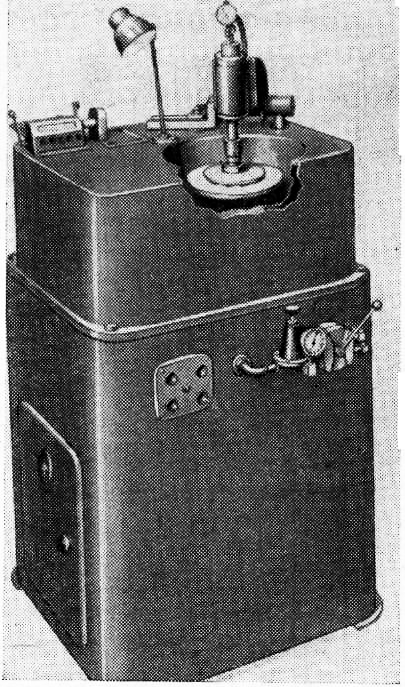

Рис. 1. Полуавтомат для химико-механического шлифования твердых сплавов.

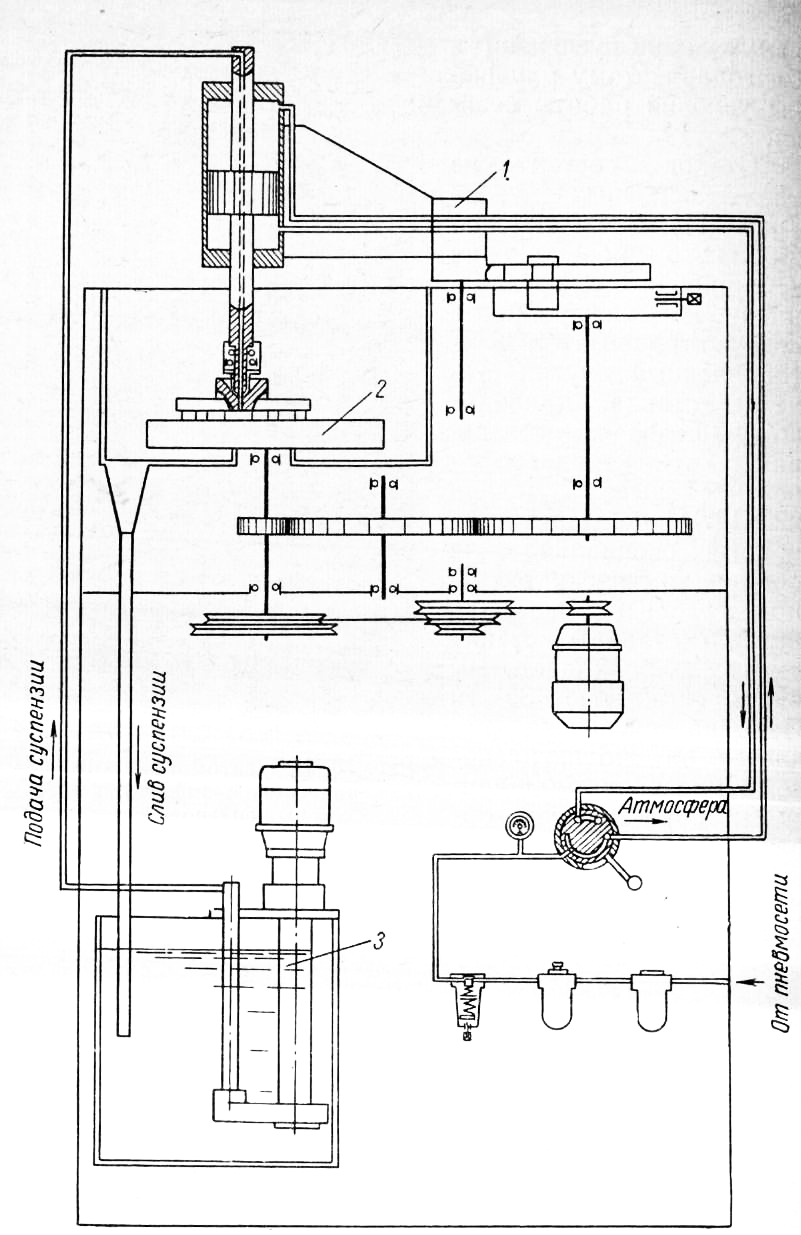

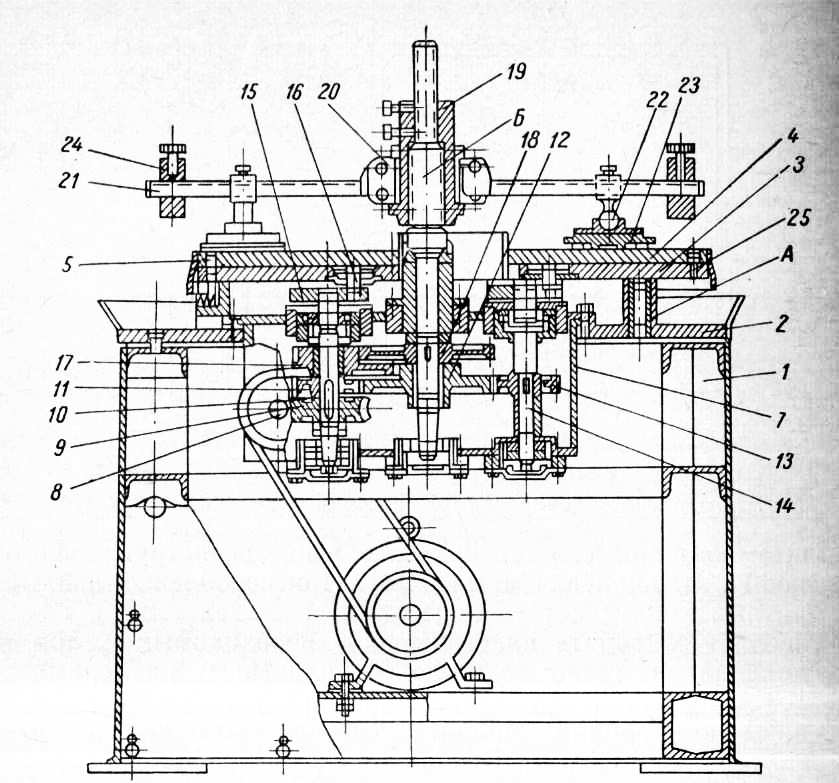

Рис. 2. Кинематическая схема полуавтомата для химико механического шлифования твердых сплавов. Станок оснащен запасными баками и комплектом дисков для наклеивания твердосплавных пластин, а также приспособлениями для шлифования плоскопараллельных поверхностей, шлифования под углом и многоместной головкой для заточки резца. В некоторых конструкциях станков вводят изменение скорости вращения верхнего диска относительно нижнего, т. е. вместо свободного вращения верхнего диска придают ему принудительное вращение от отдельного электродвигателя или передачи. В данном варианте достигается большая производительность, так как относительные скорости верхнего диска и шлифовальника возрастают, но при этом усложняется конструкция станка. Проще в ряде случаев при заданной мощности электродвигателя повысить скорость вращения шлифовальника, оставив свободно вращающимся верхний диск, и тем самым достичь необходимой производительности. Следует иметь в виду, что принудительное вращение не повышает точности шлифуемых пластин. При свободном вращении верхнего диска лучше всего удается приблизиться к равенству относительных скоростей в различных зонах шлифовальника, что благоприятствует равномерности его износа и исключает присасывание трущихся поверхностей. Для обеспечения равномерного износа и получения шлифуемой поверхности без завалов (закруглений) на краях верхний диск и шлифовальник должны иметь равные диаметры. Шлифование и доводка на станке для химико-механического шлифования. При осуществлении операций шлифования и доводки важно правильно настроить станок. Основная цель настройки — сохранить точность шлифования в течение длительного времени. Настройка станка состоит в следующем. Верхний диск с наклеенными пластинами, предназначенными для шлифования, помещают на шлифовальник, а в опорную лунку диска опускают шпиндель головки радиального перемещения. Колпачок шпинделя установлен на шариковых подшипниках, поэтому верхнему диску обеспечивается свободное вращение. Включая электродвигатель на несколько секунд без подачи суспензии, находят крайнее положение верхнего диска. Головку радиального перемещения устанавливают в такое положение, чтобы верхний диск со шлифуемыми пластинами выступал на 1—2 мм за край шлифовальника. Настройка станка на этом не заканчивается. После настройки станка последовательно открывают кран сжатого воздуха (до установки давления по манометру 1,2—2 кг/см2), включают вращение шлифовальника и затем подачу суспензии. В процессе шлифования верхний диск со шлифуемыми пластинами совершает возвратно-поступательное движение и одновременно вращается вокруг своей оси. Абразивная суспензия в это время непрерывно циркулирует из бака на шлифовальник и обратно. Во время шлифования никакого наблюдения за работой станка не требуется. После установленного времени станок автоматически (с помощью реле) останавливается, при этом выключается и подача суспензии. Шлифованные поверхности пластин проверяют линейкой на плоскостность в нескольких местах. Убедившись в правильности плоскости, подготовляют станок для удаления с пластин слоя меди. С этой целью включают насос, снова включают станок и продолжают шлифование. Во время шлифования, не останавливая станок, несколько раз смазывают шлифовальник смесью абразива с водой По окончании процесса смывают водой остатки абразива и снимают пластины с диска при помощи легких ударов деревянным молотком по обратной стороне диска. Для полного удаления клеящего сплава пластины промывают в керосине и обезжиривают в растворе кальцинированной соды (100 г/л). Время шлифования зависит от величины коробления или припуска. Съем твердого сплава в среднем составляет 0,2— 0,4 мм в час с блока пластин диаметром 250 мм. В среднем за смену один станок обрабатывает 400—500 пластин при шлифовании одной плоскости, что составляет 300 см2 поверхности. Для непрерывной работы необходимо иметь 3—4 резервных наклеечных диска на каждый станок. Станок не требует присмотра во время шлифования. Один рабочий обслуживает обычно несколько станков, причем в его обязанности входят наклеивание пластин, установка и съем дисков с наклеенными пластинами, промывка пластин и их контроль. Опыт длительной эксплуатации станков показал, что шлифовальники их изнашиваются незначительно. При непрерывной односменной работе медный шлифовальник изнашивается практически в течение месяца на 0,75—1,0 мм. Как указывалось, при применении химико-механического способа не требуются дорогостоящие абразивы высокой твердости. В качестве абразива успешно применяют корундовые порошки. При химико-механическом шлифовании не наблюдается повышения температуры, поэтому исключается возможность растрескивания твердых сплавов. На получаемой поверхности пластин без штрихов и рисок легко обнаруживать дефекты (трещины, структурные неоднородности, пористость и др.). Приготовление суспензии. Абразивную суспензию приготовляют следующим образом. В вини-пластовый бак принятых размеров заливают 4 л электролита, состоящего из 25%-ного водного раствора сернокислой меди, и загружают 4 кг шлифовального порошка из электрокорунда зернистостью 25. Чтобы избежать частых взвешиваний, абразив набирают при помощи мерной кружки. В случаях, когда шероховатость поверхности не удовлетворяет техническим требованиям пользуются шлифующей смесью, содержащей более тонкий порошок абразива. Проверку истощаемости электролита в цеховых условиях следует производить простым приемом — погружением полоски низкоуглеродистой стали, зачищенной абразивной бумагой. Если на полоске при погружении обнаружится контактно выделенная медь, то раствор пригоден для дальнейшего пользования. Расход материалов, потребных для изготовления суспензии, незначителен. На 1000 пластин в среднем расходуется 2,5 кг шлифовального порошка и 0,6 кг медного купороса. Карбид вольфрама и кобальт, переходящие в шлам при шлифовании, могут быть собраны и при необходимости регенерированы. Сплавы для наклеивания пластин. Пластины твердого сплава наклеивают на латунные диски легкоплавкими сплавами. Весьма прочное крепление пластин можно осуществить сплавом следующего состава: 80 г канифоли, 40 г церезина и 10 г петролатума. Наклеивание твердосплавных пластин на латунные диски. Латунные диски, на которые наклеивают пластины, изготовляют толщиной 15—20 мм с доведенной плоскостью и отверстием в центре диска. Доводку плоскости легко осуществить на стеклянном полировальнике пастой ГОИ 40 мк. Наклеивание пластин производят следующим образом: Правка шлифовальника. Рабочую поверхность шлифовальника для сохранения прямолинейности периодически (примерно раз в неделю) правят. Правку производят на токарном или шлифовальном станке в зависимости от степени износа. Контроль плоскости осуществляют поверочной лекальной линейкой или эталонным диском. В некоторых случаях для ускорения выравнивания поверхности шлифовальника целесообразно осуществлять подрезку той его части, которая при эксплуатации станка слишком медленно изнашивается. С этой целью прорезают спиральные канавки вручную резцом, не снимая шлифовальника со станка. Приспособления к станку. Пластины, предназначенные для изготовления многолезвийного режущего инструмента или твердосплавных штампов, необходимо шлифовать с двух сторон. Процесс химико-механического шлифования двух плоскостей, по существу, ничем не отличается от шлифования одной плоскости, изменяется лишь приспособление.

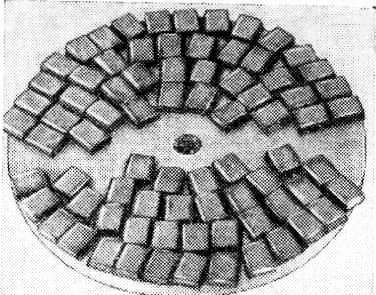

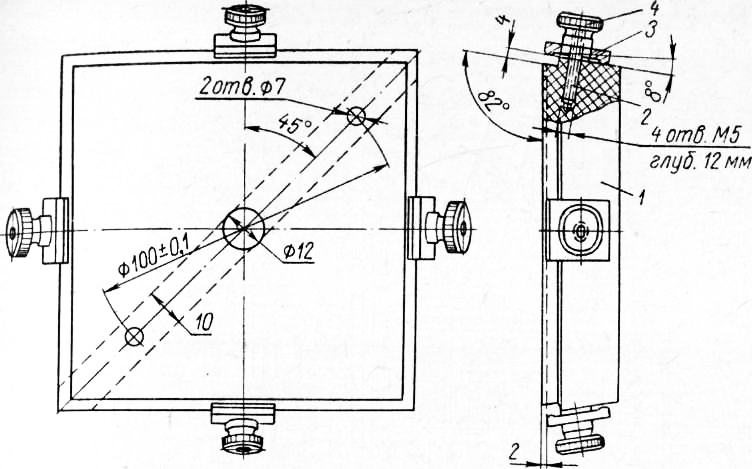

Рис. 3. Диск с наклеенными пластинами. Приспособление представляет собой обойму с профрезерованными гнездами. На рис. 4 показана обойма для шлифования четырех пластин для твердосплавных штампов размерами 100 X 8 мм. При малых размерах пластин гнезда фрезеруются по окружности. Пластины укладывают в гнезда обоймы и заливают низкотемпературным клеящим составом. После остывания и зачистки подтеков обойму надевают на диск и устанавливают на шлифовальном станке. Затем после шлифования одной плоскости пластины переворачивают и шлифуют вторую плоскость. Двустороннее шлифование обеспечивает плоскопараллельность с точностью до ± 0,02 мм. При химико-механическом шлифовании торцов пластины размещают в гнездах специальных латунных ди-сков-обойм и закрепляют винтами, изготовленными из кислотостойкой стали марки Х18Н9Т. Изготовляя инструменты с механическим креплением пластин, последние необходимо шлифовать также по задним поверхностям (под необходимыми углами). Установку пластин на требуемый угол производят по шаблону. Перед шлифованием большие партии пластин после установки по шаблону склеивают в блоки. Блоки размещают на поверочной плите и приклеивают к диску клеящим сплавом. Таким образом можно осуществить одновременно шлифование 80—120 пластин. При необходимости шлифования наклонных плоскостей длинных пластин (например, для твердосплавных штампов) применяется приспособление, сконструированное И. М. Гдалевичем. Приспособление, квадратный корпус которого изготовлен из текстолита, позволяет закрепить пластины под необходимым углом наклона и шлифовать по 4 пластины размерами 100 X 8 мм одновременно. Пластины устанавливают в пазы по сторонам квадрата текстолитового корпуса и закрепляют винтами. Основания пазов профрезерованы под необходимым углом.

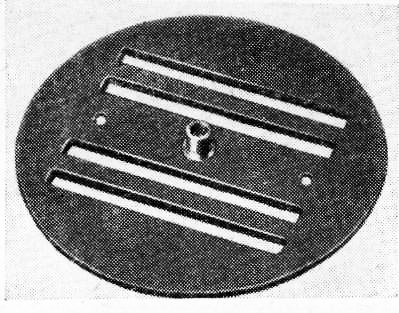

Рис. 4. Приспособление для двустороннего шлифования твердосплавных пластин.

Рис. 5. Приспособление для шлифования наклонных плоскостей. На одном из заводов г. Воронежа разработан и изготовлен многопозиционный полуавтомат, оснащенный приспособлениями кассетного типа для механического закрепления пластин. Полуавтомат состоит из сварной станины, к которой прикреплена плита, а к плите — опорный диск А, на котором лежат ведущий диск и притирочный диск. Диски соединены между собой пальцами. Ведущий и притирочный диски, а также центральный вал 6 получают рабочее движение от электродвигателя через клиноременную передачу и редуктор, смонтированный в коробке. Вращение от электродвигателя через червячный винт и червячное колесо передается валу, а затем через зубчатые колеса валу. Валы совершают одинаковое число оборотов. Вращательное движение этих валов через эксцентриковые диски и пальцы преобразуется в осциллирующее (колебательное) движение дисков.

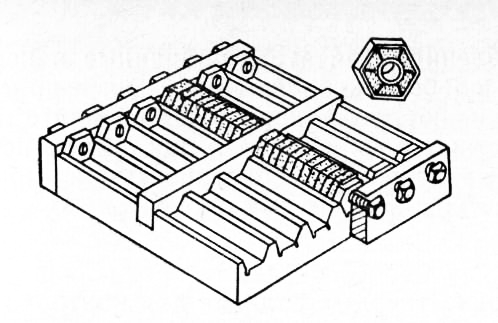

Рис. 6. Станок для химико-механического шлифования пластин твердого сплава (конструкция одного из предприятий г. Воронежа). Блок-шестерня передает вращение на блок-шестерню, свободно сидящую на валу. Центральный вал получает вращение от блок-шестерни через зубчатое колесо. На резьбовой части центрального вала сидит втулка с кронштейнами. К кронштейнам прикреплены рычагов с поводками, при помощи которых получают вращательное движение кассетные приспособления. Приспособления с закрепленными в них деталями или режущими пластинами прижимаются грузами к притирочному диску, шаржированному абразивным порошком, или к диску ванны-шлифовальника при химико-механической заточке.

Рис. 7. Приспособление для механического закрепления пластин (конструкция одного из предприятий г. Воронежа). Кожух предохраняет трущиеся поверхности дисков А и 3 от попадания абразива при заточке и доводке режущих пластин. Выступая над поверхностью притирочного диска на 5—8 мм, он также предохраняет от разбрызгивания абразивной суспензии. Многопозиционный полуавтомат позволяет устанавливать 8 кассетных приспособлений. Для химико-механической заточки и доводки режущих пластин полуавтомат оборудован съемной ванной-шлифовальником. На рис. 7 показано приспособление для механического закрепления пластин. Время на шлифование пластин можно значительно сократить, если перед шлифованием выровнять их в приспособлении. Для этого набранные в нем режущие пластины слабо закрепляют винтами, а приспособление переворачивают и устанавливают на плите на подкладках. Пластины раскрепляют и при легком постукивании опирают затачиваемой поверхностью на плиту. После этого пластины закрепляют окончательно. Подготовка твердых сплавов для контроля качества Химико-механический способ может служить эффективным средством подготовки образцов для контроля качества твердых сплавов. Для контроля твердости, выявления трещин, пористости, контроля макро- и микроструктуры поверхность твердого сплава должна быть тщательно отшлифована без рисок и царапин. Поры и включения графита должны быть отчетливо видны. В результате химико-механического шлифования получается равномерно матовая поверхность без рисок. Поэтому такие дефекты, как трещины, чрезмерная пористость, неоднородность макроструктуры, легко обнаруживаются невооруженным глазом. Поверхность, подготовленную химико-механическим способом, достаточно подвергнуть непродолжительной доводке алмазной пастой или алмазным микропорошком, как она оказывается зеркальной, хорошо отражающей, пригодной для контроля микроструктуры. Просмотр такого шлифа под микроскопом при увеличении в 100 раз не обнаруживает каких-либо царапин. Шлифы пригодны для определения величины зерна карбидов вольфрама и титана, а также наличия включения свободного углерода (графита). Возможно выявление включения II-фазы (двойной карбид вольфрама и кобальта W3C03C), резко снижающей прочность сплава, определение степени пористости и других параметров микроструктуры. При подготовке образцов для измерения твердости требуется, по техническим условиям, сошлифовать слой не менее 0,2 мм. Испытываемая и опорная плоскости образца должны быть параллельными. Шлифование не должно вызывать нагрева и растрескивания сплава. В этом случае химико-механическое шлифование более надежно, чем шлифование абразивными кругами. Химико-механический способ может быть применен для контроля не только на заводах централизованного производства твердосплавного инструмента и деталей. Широкое распространение он должен получить в связи с развитием производства твердосплавных изделий из пластифицированных заготовок. Метод изготовления фасонного твердосплавного инструмента с применением пластифицированных заготовок, разработанный Всесоюзным научно-исследовательским институтом твердых сплавов (ВНИИТС), является весьма перспективным. С каждым годом все больше изготовляют пластифицированного инструмента в порядке ‘кооперирования инструментальных цехов различных предприятий с заводами и мастерскими по производству твердосплавных заготовок. Эту работу осуществляют ныне в следующем порядке. Пластифицированные заготовки производят и поставляют заводы и мастерские, располагающие оборудованием для спекания и средствами для контроля спеченных изделий. Обрабатывают заготовки инструментальные цехи заводов-потребителей и возвращают, их для спекания на заводы твердых сплавов. Спеченные изделия вновь передают инструментальным цехам для шлифования и доводки. Число заводов или центральных мастерских для обслуживания отрасли промышленности или района пластифицированными инструментами несомненно будет расти и, следовательно, возрастет потребность в контроле качества продукции. Реклама:Читать далее:Химико-механическое точениеСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|