|

|

Категория:

Картонажное производство При помощи соответствующих штампов можно одновременно производить все процессы закроя, как-то: нанесение линий сгибов (надрезы или тиснение), просечку прорезей, углов, клапанов и пр., контурную обрубку прямолинейной формы и любых сложных конфигураций, высечку отверстий, нанесение рельефного рисунка или такой же шрифтовой печати (блинтом) и т. д. Одновременность производства всех указанных процессов штампования за один удар пресса обусловливается конструкцией штампа. Метод штамповки закроя для различных коробок имеет следующие преимущества: Кроме того при штамповании закроя его можно производить из предварительно напечатанных листов или же осуществлять печатание одновременно со всеми процессами закроя; при этом методе можно также совместить закрой с нанесением рельефных рисунков или надписей (блинтом). Метод штампования является самым совершенным в деле массового производства закроя коробок. Для производства закроя по методу штампования требуется значительное давление, которое может быть создано на прессах соответствующей мощности и различных конструкций при наличии приспособлений для точной регулировки глубины давления. Таким оборудованием являются: 1. Позолотные и конгревные прессы различных конструкций размеров и мощностей. Конгревные прессы могут быть рычажные с ручной подачей и приводные с ручной и автоматической подачей и другими приспособлениями. Конгревные прессы отличаются малым подъемом и большой мощностью, позволяющей производить с одного нажима одновременно рельефные тиснения, контурные вырубки и другие процессы. Средний ра.^мер плиты конгревного пресса — 300X400 мм, но в ряде случаев бывает значительно больше. Верхняя плита пресса снабжена приспособлением для электроподогрева, что содействует лучшей фиксации рельефа, особенно при аппликационных и позолотных работах. Конгревные прессы снабжены приспособлением для точной регулировки высоты подъека нижней плиты, благодаря которому пресс может быть точно отрегулирован для работы на материале любой толщины, а также для вьгсекальных работ, требующих особенно точной регулировки. Гравированные пластины, штампы и матрицы крепятся к плитам горячего пресса ржаным клейстером. При работе на холодном прессе можно крепить пластины и матрицы костным, казеиновым и другими клеями. Металлическую пластину предварительно наклеивают на картон для того, чтобы затем ее можно было приклеить к плите пресса.

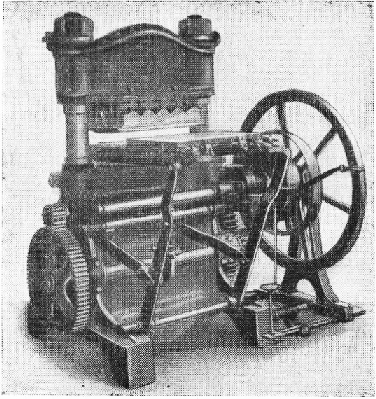

Рис. 1. Конгревный пресс.

Качество рельефа при конгреЕных работах зависит от правильности подготовки матрицы. Из различных методов подготовки матриц отметим следующие: По такому же методу можно изготовлять матрицы из шеллака, для чего шеллак (чешуйчатый) насыпают на картонную пластинку и расплавляют его паяльной лампой; горячую расплавленную массу накрывают листом бумаги и подвергают тиснению. Этот способ удобен тем, что не требуется сушить матрицу и к штамповке можно приступать немедленно после изготовления матрицы. 2. Печатные тигельные машины более мощной конструкции, а также специальные тигельные прессы различных мощностей и размеров. Их применяют главным образом для производства различного закроя, то есть высечки по контурам, просечки прорезей, нанесения линии сгибов и т. д. При наличии готового наборного штампа необходимо до начала работы тщательно приправить штамп так, чтобы давление было совершенно равномерным по всей площади высекаемого листа бумаги. При производстве закроя из предварительно напечатанного материала необходимо установить ограничители так, чтобы все высечки и тиснения точно соответствовали рисунку печати. На печатных тигельных машинах можно одновременно производить печатание, бигование и высечки, но в этом случае все линии сгиба будут покрыты печатной краской. 3. Автоматические прессы для штампования закроя из отдельных листов или же из картона в бобинах. Они встречаются многих систем и конструкций. Объясняется это тем, что штанцпрессы не могут быть универсальными, и поэтому для каждого вида штампованного закроя пачек и коробок применяются специальные прессы: Так как прессы должны быть приспособлены для высечки деталей различных размеров, то они должны иметь различную мощность и различные конструкции. Производительность прессов (при расположении большого количества деталей на штампе — 12, 20 и более) достигает огромных размеров (до 100 тыс. штук в час). 4. Автоматы, которые одновременно с печатанием (многокрасочным) осуществляют штампование закроя, работающие только в ротационном порядке, изготовляющие детали из бесконечной полосы бумажного материала. Эти автоматы являются экономически выгодным оборудованием, в особенности при постоянной потребности в однотипных упаковках (складных пачках и др ). Так как на этих автоматах многокрасочное печатание осуществляется одновременно с закроем складных пачек, то их стоимость относительно невысока. Однако большая стоимость штампа и сложность процесса смены штампов делают этот вид оборудования узкоспециальным. Автоматы для многокрасочного печатания и закроя складных пачек являются особо полезным оборудованием для предприятий, где установлены дозировочные и упаковочные автоматы, для работы которых требуется особая точность при заготовке бумажных упаковок. Производительность этих машин составляет около 7000 деталей полного формата в час. При изготовлении более мелких упаковок производительность машины увеличивается в кратном отношении; так, например, при штампе для шести деталей производительность машины составит (6X7) 42 тыс. деталей в час. Машины разных размеров и мощностей приспособлены для пропуска бумажных полос шириной 100, 150, 200, 360 и 500 мм. Предельная толщина обрабатываемого картона 1,4 мм. Многокрасочность печати на этих автоматах обусловливается количеством печатных аппаратов, установленных на автомате. 5. Облаточные машины для одновременного производства печатания, конгрева и закроя. Они применяются в основном для печатания, тиснения и высечки различных марок и этикеток. На более мощных машинах этого типа изготовляются также складные пачки малых размеров. В качестве штампов на этих машинах установлены гравированные пластины с контурными ножами для высечки. Производительность облаточных машин при автоматическом изготовлении деталей из бесконечной полосы бумаги или картона составляет около 40 штук в минуту. 6. Эксцентриковые прессы для штампования (автоматического закроя) складных пачек и т. п. и высечки различных деталей. Они могут быть разных конструкций: с автоматической подачей рулонного картона, вертикальные прессы или же наклонные. Степень механизации всех процессов штампования закроя коробок на указанных видах оборудования весьма различна. При работе конгревных прессов, печатных тигельных машин, тигельных прессов и т. п. оборудования требуется вручную подавать бумагу или картон и снимать детали, в результате чего производительность этих станков достигает от 2000 до 8000 листов в смену. Автоматическое оборудование, как, например, все виды высекальных прессов (включая печатно-высекальные и облаточные машины, изготовляющие детали из рулонного материала или снабженные приспособлением для самонаклада при изготовлении из листов закроя) имеют намного большую производительность, достигающую от 10 до 100 тыс. штук в час в зависимости от количества деталей, расположенных на штампе. Сила давления высекальных прессов во многих случаях достигает 100 тонн и более, в результате чего можно штамповать листы размером от 0,7 до 1,0 м2. При таких размерах рабочей площади прессов можно штамповать в один прием полный стандартный лист (например 70X100 см), на котором может быть расположено по 30—40 деталей закроя мелких коробок. Штампы для изготовления закроя для коробок бывают различных конструкций. Рассмотрим основные. Чтобы изготовить такой штамп на доску толщиной 18—20 мм (ровно простроганную или склеенную фанерную), наносят общий рисунок всех линий сгиба и прорубки. Затем все линии расположения линеек следует пропилить лобзиковой пилочкой, причем ширина пропила должна быть равна толщине биговочных и ножевых линеек. По линиям пропила вставляют и крепят все виды линеек, то есть ножевые линейки по линиям прорезки или надрезки, и биговочные линейки по месту нанесения линии сгибов. Кроме того, на дос!е крепят в соответствующие, предварительно пропиленные гнезда выталкиватели, просечки для разных отверстий и прочее. Для съемки с ножей готовых прорубленных деталей вместо металлических пружинных выталкивателей можно применять резиновые выталкиватели в виде маленьких резиновых пластинок из эластичной резины. Резиновые выталкиватели приклеивают к штампо-вой доске, причем располагать их следует рядами вдоль ножевых линеек. Ножевые линейки изготовляют из ленточной стали толщиной 1 — 1,5 мм. Стандартная высота ножевых линеек — 23,3 мм, а линейки для надрезов (риц-линейки) должны иметь высоту 23 мм. Для прямых линий прореза ножевые линейки могут быть более твердыми, а линейки, подлежащие впоследствии фасонированию, изготовляют из более мягкой стали (тип перьевой стали). Для фасонирования линеек, то есть для придания им требуемой формы (согласно рисунку), необходимо иметь два приспособления: одно служит для рубки стальных линеек, а другое — для их фасонирования; это второе приспособление должно быть снабжено полным набором фасонных щечек различных профилей. Более удобными являются наборы прямых и фасонных ножей и линеек, при помощи которых можно набирать штампы любой формы. Метод штампования закроя с нанесением линий сгибов путем надрезов применяется для заготовки закроя для клееных коробок, то есть коробок, подлежащих при сборке оклейке бумагой; метод штампования закроя при помощи тупых линеек применяется для изготовления складных коробок и пачек, которые отделочным материалом не оклеиваются. В большинстве случаев такой закрой изготовляют из готовых напечатанных листов. При производстве такого рода штампованного закроя необходимо следить за приладкой штампа так, чтобы закрой точно соответствовал печатному ри’сунку. При наладке штампов на глубину давления и прорезов необходимо довести штамп до такого положения, чтобы ножи в процессе штампования не прорубали бумаги насквозь и чтобы прорубленная деталь не выпадала из листа. Прорубленные листы с готовым закроем укладывают аккуратно друг на друга и затем готовый закрой вырывают из прорубленных листов вручную по 15—30 листов одновременно, в зависимости от толщины материала. Облаточные машины относятся к группе автоматов, работающих на рулонном материале с одновременным печатанием в одну-две краски и рельефным тиснением. Размеры плиты этих машин очень незначительны, и поэтому они приспособлены для изготовления (кроме различных рельефных этикеток) складных пачек и коробок самых малых размеров (мелких аптекарских пачек и пр.). Рельефные рисунки, нанесенные при помощи конгревного тиснения, в картонажном производстве предназначены для чисто декоративных целей за исключением шрифтового тиснения (блинтом), которое часто заменяет типографскую печать. Конгревное тиснение может производиться одновременно с штампованием закроя, для чего соответствующие гравированные плитки включают в общий штамп для закроя коробок или пачек. Реклама:Читать далее:Крупнорельефные тисненые изделия из картонаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|