|

|

Категория:

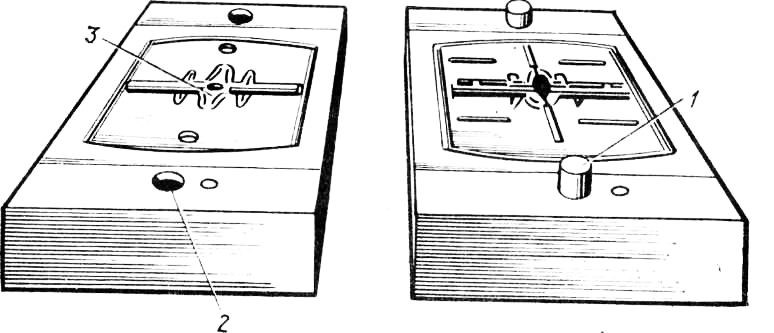

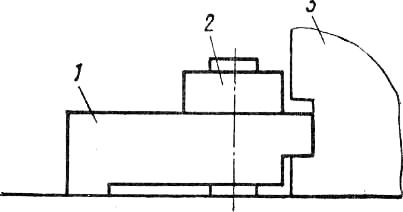

Кузнечные работы Крупногабаритные штампы для мощных гидравлических прессов, как правило, не имеют хвостовиков и крепятся к подштамповым плитам болтами. Болты размещаются в Т-образных пазах, которые фрезеруются в боковых гранях штампов и подштамповых плит. Иногда используется иное крепление: вдоль боковых граней штампа 3 фрезеруют плоские пазы (это проще, чем выполнять Т-образные пазы), в которые входят выступы специальных башмаков — струбцин, прижимаемых болтами. Штампы относительно небольших размеров (до 1600X1600 мм) изготавливают иногда с хвостовиками, имеющими ширину от 360 до 1400 мм в зависимости от величины штампа. При штамповке плоских деталей с тонкими и относительно высокими ребрами удельные усилия в полости штампа достигают 400—500 МПа (40—50 кгс/мм2). При таких больших давлениях возникают значительные упругие деформации и даже пластическое смятие поверхностей стола и подвижной поперечины пресса. В результате точность штамповок снижается. Для улучшения условий работы инструмента между нижней половиной штампа и столом, а также между верхней половиной штампа и подвижной поперечиной размещаются в виде пирамиды подштамповые плиты. Они передают (распределяют) нагрузку на значительно большие площади стола и подвижной поперечины. В крупногабаритных штампах для фиксации взаимного положения частей штампа применяются направляющие колонки или замки. Штампы для гидравлических прессов обычно выполняют таким образом, чтобы тонкие ребра и глубокие полости располагались в нижнем штампе, где они лучше заполняются, а не в верхнем, как на молотах. Штамповочные уклоны при этом могут быть меньше, чем у молотовых штампов, так как прессы оборудуются выталкивателями, для которых в штампе делают сквозные отверстия.

Рис. 1. Крупногабаритный штамп для гидравлического пресса:

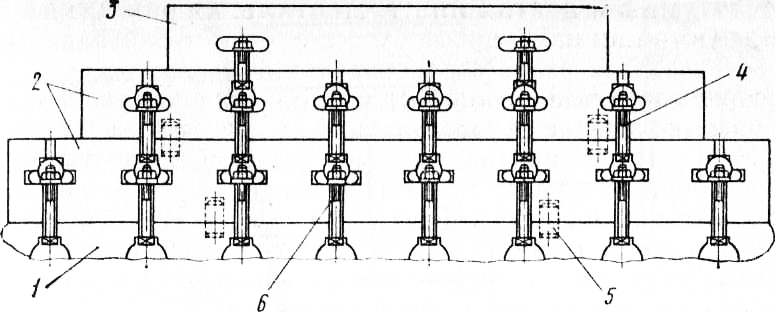

Рис. 2. Пирамида подштамповых плит мощного гидравлического пресса: При штамповке на мощных гидравлических прессах в большинстве Случаев используют одноручьевые штампы, которые делятся на предварительные и окончательные. Вместе с тем для получения сравнительно небольших поковок применяют и многоручьевые штампы. Иногда используют особые многопозиционные штампы, в таком штампе размещают несколько полостей, каждая из которых предназначена для отдельной поковки. Бывает также, что несколько поковок изготовляются заодно в общей полости, а затем разделяются вне пресса. Наилучшие условия деформирования обеспечиваются при равенстве температур штампа и заготовки. Однако нагретые в печи штампы быстро охлаждаются. Для поддержания их температуры на заданном уровне используют нагреватели сопротивления из нихрома или индукционные системы нагрева. Штамповые кубики для гидравлических прессов изготавливают ковкой на молотах или прессах из сталей 5ХНВ, 5ХНМ, ЗХ2В8. Для повышения стойкости штампы, в том числе и крупные, подвергают термообработке до твердости HRC 40.

Рис. 3. Струбцина для крепления штампа мощного гидравлического пресса:

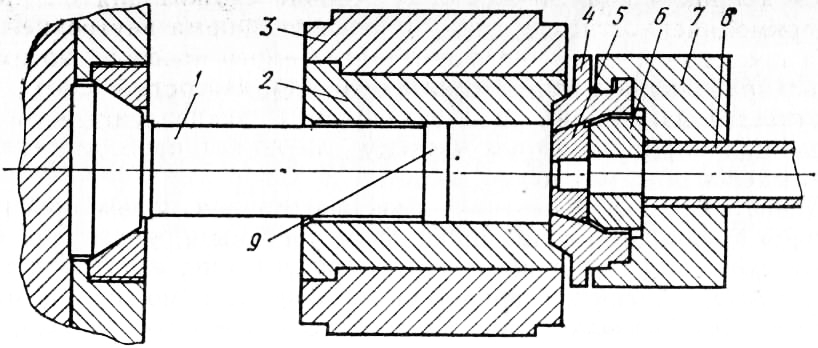

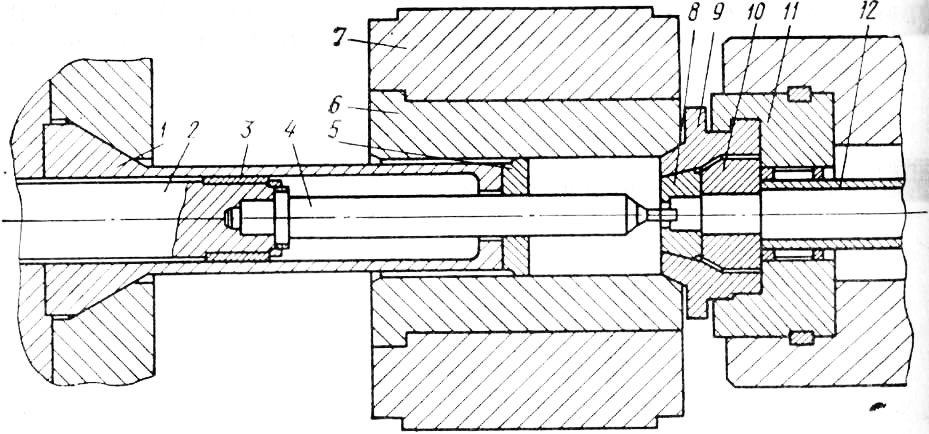

Рис. 4. Инструмент для прессования профилей прямым методом: Инструмент для прессования профилей включает контейнер, пуансон и узел матрицы. Для прессования труб в комплект инструмента входит еще игла. На рис. 4 показана инструментальная оснастка для прессования профилей прямым методом, включающая контейнер, пуансон с пресс-шайбой и матрицу. Матрица устанавливается на опорном кольце в матрицедержателе и мундштуке. В расточке мундштука вплотную к опорному кольцу устанавливается направляющая проводка 8, которая служит для обеспечения прямолинейности прессуемого профиля. Форма внутренней полости проводки аналогична форме прессуемого профиля, но имеет несколько большие размеры (на 8—10 мм). Нагретый слиток выдавливается из контейнера пуансоном, закрепленным на подвижной поперечине пресса (между слитком и пресс-штемпелем размещается пресс-шайба).

Рис. 5. Инструмент для прессования полых профилей на прессе с прошивной системой: Инструментальная оснастка для прессования полых профилей или труб с использованием прошивной системы пресса включает в себя еще один элемент —иглу. Она ввертывается в иглодержатель, размещенный в пуансоне, и может двигаться относительно него по скользящей посадке. Игла обычно состоит из двух элементов: стержня и хвостовика. Хвостовик (рабочая поверхность иглы) спрофилирован по форме отверстия профиля или трубы. Зазор между хвостовиком иглы и очком матрицы соответствует размерам стенки изделия. При изготовлении инструмента для прессования алюминиевых сплавов применяются, в основном, стали ЗХ2В8 (для матриц, игл и пуансонов) и 5ХНВ (главным образом, для втулок контейнеров). Реклама:Читать далее:Штампы для кривошипных горячештамповочных прессовСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|