|

|

Категория:

Приспособление для механической обработке Силовые механизмы обычно выполняют роль усилителя. Основной характеристикой силового механизма является коэффициент усиления передаточное отношение сил. Коэффициент усиления указывает, во сколько раз усилие, развиваемое силовым механизмом, больше исходного усилия. Силовой механизм наряду с изменением величины исходного усилия может также изменять его по направлению, разлагать на составляющие и обеспечивать совместно с контактными элементами приложение зажимного усилия в заданной точке. Кроме того, силовые механизмы часто выполняют роль самотормозящего элемента, препятствуя раскреплению детали в случае внезапного выхода из строя привода. При ручном приводе силовой механизм всегда выполняется самотормозящим, чтобы в процессе обработки не требовалось удерживать рукой зажимное устройство. Силовые механизмы делятся на простые и комбинированные. Простые состоят из одного элементарного механизма— винтового, эксцентрикового, клинового или рычажного. Комбинированные представляют собой комбинацию нескольких элементарных механизмов, например: рычажного и винтового, рычажного и эксцентрикового, рычажного и клинового. Рассмотрим основные разновидности простых механизмов и элементы их расчета. Расчет комбинированных механизмов основан на расчете простых. Винтовые механизмы просты в изготовлении и надежны в работе, обладают большим коэффициентом усиления и свойством самоторможения. Используются они в зажимных устройствах с ручным приводом. В качестве винтового механизма обычно применяют винтовую пару с метрической резьбой. Передача усилия осуществляется перемещением винта или гайки.

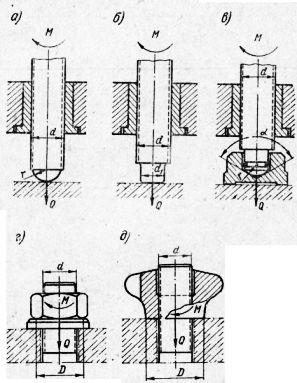

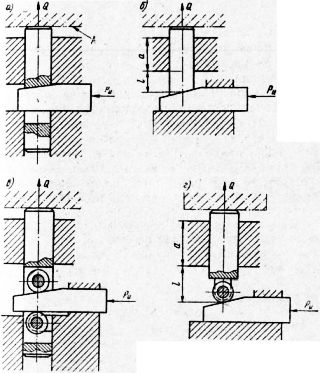

Рис. 1. Винтовые механизмы: Винты рекомендуется выполнять из стали марки 45. Твердость резьбы винта HRC 30—35. Эксцентриковые механизмы. Основным элементом этих механизмов является эксцентрик. Применяются круглые и криволинейные эксцентрики. Круглый эксцентрик представляет собой диск с отверстием, расположенным эксцентрично по отношению к его наружной цилиндрической поверхности. В начальном положении эксцентрик располагается так, что его ближайшая к оси точка профиля обращена к зажимаемой поверхности Б, при этом между эксцентриком и зажимаемой поверхностью остается зазор, необходимый для удобства установки детали. Зазор обеспечивается соответствующим выбором размера Я между установочным элементом приспособления и осью эксцентрика.

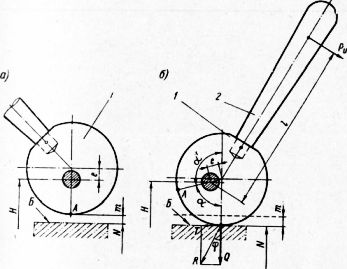

Рис. 2. Эксцентриковый механизм: Величина угла а зависит от фактического размера N Детали. Так как этот размер может колебаться в пределах допуска, то и эксцентрик при закреплении разных Деталей будет занимать различные положения, отличающиеся величиной угла а. Эксцентриситет е выбирается в зависимости от зазора т и допуска на размер N таким образом, чтобы эксцентрик приходилось поворачивать от начального положения на угол а, не превышающий 150°, при этом в запасе должен оставаться некоторый участок рабочего профиля эксцентрика. Эксцентриковые механизмы просты в изготовлении и в сравнении с винтовыми обеспечивают более быстрое закрепление детали. Коэффициент усиления у них меньше, чем у винтовых, тем не менее развиваемое ими зажимное усилие весьма значительно и во многих случаях оказывается достаточным для удержания деталей. Эксцентриковые механизмы используются в зажимных устройствах с ручным приводом, поэтому эксцентрики обязахельно должны быть самотормозящими. Эффект самоторможения зависит от величины эксцентриситета.

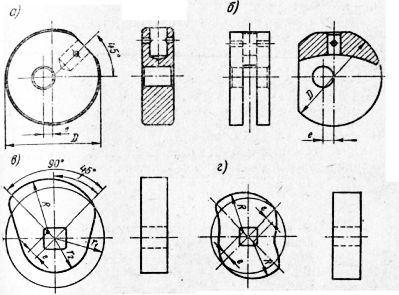

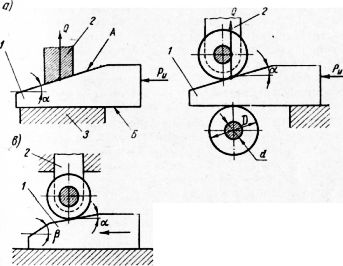

Рис. 3. Разновидности эксцентриков: Имеется несколько разновидностей эксцентрикоз. Некоторые из них стандартизованы (например, показанные на рис. 3, а —ГОСТ 9061-59, на рис. 79,6 —ГОСТ 12191-66, на рис. 3, в — ГОСТ 12189-66, на рис. 3, г — ГОСТ 12190-66). Рабочий профиль эксцентриковых кулачков тоже очерчен по дуге окружности, центр которой смещен от оси отверстия кулачка. Эксцентрики, приведенные на рис. 3, а и б, надеваются на ось и поворачиваются за ручку, скрепленную с эксцентриком, а эксцентриковые кулачки, показанные на рис. 3, ей г, насаживаются неподвижно на валик и поворачиваются вместе с ним. Изготовляются эксцентрики из стали 20Х с цементацией и закалкой поверхности до твердости HRC 55—60. Круглые эксцентрики широко используются в приспособлениях. В изготовлении они проще криволинейных (некруглых), однако обладают и отдельными недостатками: их самотормозящие свойства изменяются по мере поворота эксцентрика, а наибольший угол поворота обычно не превышает 150—160°, из-за чего круглые эксцентрики имеют малый ход (не более 2е). Рабочая поверхность криволинейных эксцентриков очерчивается по различным плоским кривым: эвольвенте, спирали Архимеда или логарифмической спирали. В зависимости от вида кривой самотормозящие свойства криволинейного эксцентрика по мере его поворота либо увеличиваются (эвольвента, спираль Архимеда), либо остаются постоянными (логарифмическая спираль). Вторым преимуществом некруглых эксцентриков является большой угол поворота (практически может достигать 300— 320°), благодаря чему можно получить большой линейный ход. Клиновые механизмы обычно применяются в качестве промежуточного звена в зажимных устройствах с пневматическим приводом. Они просты в изготовлении, компактны, легко размещаются в стесненных местах приспособления, позволяют увеличивать и изменять направление исходного усилия. На рис. 4, а показан клиновой механизм с наиболее распространенным в приспособлениях односкосым клином. Под действием исходного усилия клин перемещает ползун в направлении, перпендикулярном перемещению клина, при этом клин воздействует на ползун с усилием.

Рис. 4. Клиновой механизм:

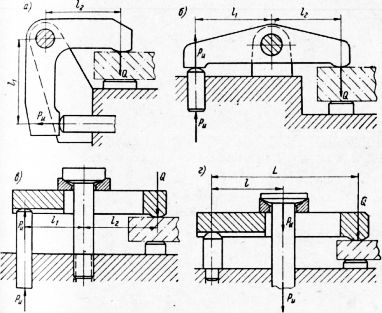

Рис. 5. Клиноплунжерные механизмы: Клиновые механизмы с роликами обычно используются в качестве усилителей и являются несамотормозящими. В приспособлениях клиновые механизмы применяются в различных конструктивных исполнениях, в частности в виде клиноплунжерных механизмов без роликов и эксцентриковыми механизмами, образуют так называемые прихваты с ручным приводом. Кроме того, рычажные механизмы применяются в качестве усилителей приводов. На рис. 6 показаны некоторые конструкции рычагов.

Рис. 6. Рычажные механизмы: Реклама:Читать далее:Принцип действия многократных зажимных устройствСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|