|

|

Категория:

Производство мягкой мебели В производстве мебели нашли широкое применение поропласт полиуретановый (поролон), губчатые изделия из латекса, химические волокна, поливинилхлорид и др. В большинстве случаев синтетические полимеры вытеснили материалы, которые считались традиционными (вата, мочало). Поропласт полиуретановый (поролон) Полиуретановый эластичный поропласт получают при смешивании полиэфира, диизоцианата и воды в присутствии катализаторов и эмульгаторов. Процесс состоит из двух стадий: синтеза полиэфира и смешивания его с водой, диизоцианатом, катализатором и эмульгатором. В результате взаимодействия диизоцианата, воды и полиэфира выделяется углекислый газ, который вспенивает высокомолекулярный полиуретан в процессе его образования. Количество углекислого газа регулируют, изменяя дозы компонентов. Смесь начинает пениться через несколько секунд. Пена бурно поднимается, при этом выделяется теплота. Процесс продолжается 1…2 мин. В зависимости от желаемой плотности поролона объем материала увеличивается в 30…40 раз. Вязкость смеси резко повышается, и в течение 15…20 мин после смешивания компонентов смесь застывает, образуя легкий эластичный газонаполненный материал с большим количеством (около 75%) сообщающихся пор. Обычно поры имеют размер 0,5…3 мм, хотя минимальный размер их может доходить до 0,02 мм. В поропласте плотностью 0,03 г/см3 воздух занимает 97,5% объема. Процесс формирования полимера протекает одновременно с образованием пены, что дает возможность изготовлять пенополиуретан высокопроизводительным непрерывным беспрессовым методом, а также заливать его в формы или наносить на различные поверхности. Это позволяет получать не только листовой материал, но и детали мебели в виде формованных элементов (сидений, спинок, подлокотников) любой геометрической формы или наносить пену непосредственно на каркасы мебели. Качественные показатели поролона можно варьировать в довольно широких пределах, изменяя технологический режим, применяя исходные компоненты с различными свойствами, изменяя дозирование компонентов, дополнительно обрабатывая готовый материал и т. п. Технология производства поролона включает следующие операции: Диизоцианат и активаторную смесь сначала смешивают распылением форсунками в струе полиэфира, а затем мешалкой, скорость которой в зависимости от вязкости композиции и плотности поролона изменяется от 3000 до 5000 об/мин. Образуемая смесь поступает на непрерывно движущуюся бумажную ленту и передается на роликовый конвейер. Отверждение пеноматериала заканчивается в течение 15…20 мин при прохождении по роликовому конвейеру длиной 30…40 м. Роликовый конвейер закрыт кожухом, через который удаляются выделяющиеся газообразные продукты. В конце роликового конвейера автоматический резательный станок разрезает непрерывное полотно на блоки определенных размеров. Блоки поступают в камеры для вызревания. В процессе вызревания, продолжающегося не менее суток, блоки обдувают свежим воздухом для удаления из ячеек поролона газообразных продуктов. Физико-механические свойства материала становятся постоянными лишь через двое суток после вызревания. Вызревшие блоки разрезают на листовые заготовки нужной толщины на горизонтально-резательном станке. Поролон выпускают как неокрашенный (естественный цвет его белый), так и различных расцветок. Окрашивают его в массе, вводя в небольших количествах (0,05…0,3% от массы активаторной смеси) соответствующие пигменты. Применяют следующие пигменты: Поролон для мебельной промышленности выпускается в блоках, рулонах и листах форматом 2000X1000 и 2000X850 мм, толщиной 5… 10, 10…30, 30…50 и 50… 100 мм. Наряду с материалом прямой резки для мебельной промышленности выпускается материал профильной резки. Для профильной резки служат горизонтально-ленточные станки. Листовая заготовка разрезается на две части в тот момент, когда пеноматериал подвергается переменной деформации прижимными дисками. Диски с выступами различных размеров и профилей закреплены на двух валах, расположенных горизонтально. Рисунок профильного пеноматериала зависит от характера сжатия (деформации) его во время резания. Поролон профильной резки имеет ряд преимуществ: при равной нагрузке он обладает большей по сравнению с материалом прямой резки сжимаемостью, поэтому в изделиях кажется более мягким. Кроме того, он экономичнее.

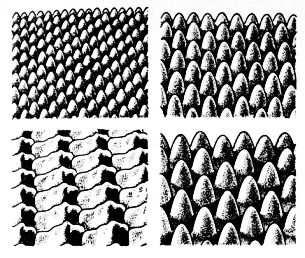

Рис. 1. Поролон профильной резки различной формы и глубины профиля Плотность поролона, используемого в мебельной промышленности, установлена от 35 до 55 кг/м3 с градацией 5 кг/м3. Потери (отходы) при получении поролона значительны и достигают 25…30%; отходы в виде нижней и верхней корки блоков — 5…8%; в виде обрезков и опилок при резке блоков на пластины — 2…3%, некондиционная продукция — 5…8%. Часть отходов перерабатывают в крошку, применяемую в качестве эластичного заполнителя подушек, матрацев. Отходы используют также в процессе изготовления поролона; их вводят в смесь либо в измельченном виде, либо в виде раствора в полиэфире или многоатомном спирте при нагревании. Поролон устойчив к действию веществ, применяемых при химической чистке, мыльных растворов, масел, бензина, разбавленных минеральных кислот (серной, соляной, азотной) и щелочей; незначительно набухает в этиловом эфире и этиловом спирте, более значительно — в ацетоне, этилацетате, нитробензоле, хлорбензоле; очень сильно набухает или разрушается при воздействии бензола и концентрированных кислот (серной, соляной, азотной, уксусной). Одно из преимуществ поролона перед губчатой резиной — инертность к солнечным лучам и окислению. Под воздействием кислорода и озона изменяется лишь цвет поролона от белого до темно-желтого. Физико-механические свойства его почти не изменяются даже под воздействием кислорода воздуха и солнечного света в течение двух лет. Поролон хорошо противостоит плесени, гниению, не повреждается насекомыми, в частности молью. Влагопоглощение его значительно ниже, чем ваты: при выдерживании в шкафу с относительной влажностью воздуха 95…98% в течение 48 ч оно не превышает 2% (ваты 5,1%). Вместе с тем он легче отдает влагу: после сушки при температуре 50°С в течение 3 ч влажность его не превышает 0,07% (ваты 1,2%). Свежеизготовленный поролон имеет слабый специфический запах третичных аминов, который постепенно исчезает. Если к поролону поднести пламя, он плавится и загорается. Горит довольно вяло (менее активно, чем вата, мочало, древесные стружки и другие настилочные материалы растительного происхождения). Горючесть поролона можно значительно уменьшить, введя в композицию соединения фосфорной кислоты (например, трихлорэтилфосфат). Такой поролон при удалении источника загорания гаснет. Эластичность и деформация поролона под нагрузкой — важнейшие свойства поролона. Стандартное, принятое техническими условиями, определение остаточной деформации при сжатии (после сжатия в течение 22 ч на 50% высоты при температуре 50 °С) полностью не характеризует эластичные свойства материала. По эластичным свойствам поролон уступает губчатой резине. К недостаткам поролона следует отнести кажущуюся жесткость, обусловленную так называемым свойством нижнего слоя, т. е. свойством материала не поддаваться деформации (сжатию) под действием относительно небольшой нагрузки и сжиматься до нижнего слоя под действием большой нагрузки. Поролон обладает высокой прочностью. По показателям прочности он значительно превосходит губчатую резину. Эластичный поролон можно использовать в широком диапазоне температур от —40 до +70 °С. Остаточная деформация его заметно увеличивается при температуре 75 °С. При температуре 100…120 °С остаточная деформация возрастает до 90…96%, если материал находился в деформированном состоянии при указанной температуре в течение 1 ч. Разрушение начинается при нагревании до температуры 180 °С и выше. При температуре ниже —25 °С эластичность поролона снижается, а при —40 °С он сжимается всего на 4…6%, т. е. почти перестает быть эластичным материалом. Однако с повышением температуры все физико-механические свойства, в частности эластичность, полностью восстанавливаются. С уменьшением плотности особенно резко возрастает остаточная деформация и вместе с тем повышается способность материала сжиматься. Губчатая резина Для получения губчатой резины латекс вспенивают в специальных мешалках, добавляют стабилизатор и выдерживают во вспененном состоянии до разлива в формы и вулканизации. Губчатая резина состоит из бесчисленного коли-t ества ячеек, сообщающихся между собой, через которые проходит воздух. Один кубический сантиметр губчатой резины содержит от 10 тыс. до 1 млн. пор. Эти поры окружены чрезвычайно тонкими резиновыми стенками. При любом движении воздух входит в поры и выходит из них. Кусок губчатой резины «дышит»,, как одно огромное легкое. Губчатая резина распределяет нагрузку относительно равномерно по всей поверхности соприкосновения. Мягкие элементы изделий из губчатой резины нашли широкое применение благодаря хорошим амортизационным, тепло- и звукоизоляционным свойствам. Эти изделия имеют однородные пружинящие свойства, привлекательный внешний вид, обладают вибрацион-но-заглушающей способностью, хорошей упругостью. Губчатая резина не садится, не сбивается, не продавливается. Она самовентилируется и охлаждается, так как содержит более 90% воздуха, который постепенно циркулирует через миллионы сообщающихся ячеек. Губчатую резину можно изгибать, скатывать, складывать, разрезать и склеивать, придавая ей любую форму. Для мебельной промышленности губчатая резина выпускается в виде листов или формованных элементов. Листовая губчатая резина может быть трех степеней мягкости: мягкая (плотность 0,10 г/см3), средней мягкости (кажущаяся плотность 0,1…0,06 г/см®) и твердая. Губчатую резину применяют в основном для обивки спинок с пружинами или без них, а также для изготовления особо мягких накладных подушек. Из губчатой, резины средней мягкости изготовляют подушки сидений на пружинном основании (мягкие пружины). Твердую губчатую резину используют для обивки сидений в автомашинах, изготовления подушек сидений на основании без пружин. Готовые формованные мягкие элементы укладывают на пружинный блок или приклеивают к нему. Наряду с применением в бытовой мебели губчатая резина широко используется при изготовлении мебели Для медицинских учреждений. Это обусловлено гигиеничностью материала: он не образует пыли и не собирает ее из атмосферы, его можно мыть водой и мылом и стерилизовать. Губчатая резина не разрушается под действием влаги, не боится моли и устойчива против плесени. Изделия из губчатой резины изготовляют по чертежам заказчика, согласованным с заводом-изготовителем. При изготовлении изделия путем склеивания отдельных частей места соединения должны иметь прочность не ниже монолитного изделия. В действующих чертежах должны быть указаны опуски на размеры и масса, лицевая сторона изделия и категория твердости губчатой резины по техническим условиям. Лицевая поверхность губчатых изделий может быть как с пористой покровной пленкой, так и без нее по согласованию с заказчиком. Лицевая поверхность не должна иметь трещин, глубоких складок и повреждений. Губчатые изделия выпускают любого однородного цвета. Допускаются: на лицевой поверхности изделия видимые глазом дефекты, не влияющие на эксплуатационные качества; местные отставания поверхностей пленки площадью не более 1 % от всей площади лицевой поверхности изделия (в трех местах) и не более 5% на нелицевой поверхности; ремонт изделий при условии сохранения их качества. Не допускаются: недопрессовка; резко выраженные углубления, покрытые пленкой на лицевых поверхностях, обнаруживаемые на ощупь; нерасправляющиеся складки и морщины глубиной свыше 5 мм; разрыв между полостями. Изделия могут иметь незначительный запах. Губчатая резина эксплуатируется в следующем диапазоне температур: марки А от +40 до —40 °С; марки Б от +40 до —30 °С. Пенополиуретан на простых эфирах Все большее применение в производстве мебели находит новый материал, обладающий высокими эластичными свойствами, — пенополиуретан холодного формования (ППУ). Наряду с мягкостью, упругостью, способностью сохранять форму после различных многократных нагрузок этот материал удовлетворяет самым высоким требованиям относительно комфорта мягкой мебели. Особенно важным свойством этого материала является способность образовывать самые изысканные, сложные, и вместе с тем надежные в эксплуатации высокоэстетические формы изделий мебели. Элементы мебели из пенополиуретана представляют собой пористые, эластичные изделия, которые могут содержать в себе металлическую арматуру, каркасы из располагаемыми по остальным трем сторонам формы. Формуется подушка в горизонтальном положении своей опорной поверхностью кверху. Это связано с тем, что все дефекты подушки (раковины, газовые пузыри, слепыши) концентрируются в верхней части формы. Подушки в зависимости от их формы можно разделить на две основные группы: с плоской и объемной опорной поверхностью. Подушки первой группы применяют в комплексе с жестким основанием, а также с эластичным, выполненным в виде плоской рамы, на которой закреплены пружины типа «змейка» или резиновые ленты. Подушки второй группы целесообразнее укладывать на гибкое основание. При этом подушки сиденья и спинки опираются на два взаимно перекрещивающихся, свободно закрепленных широких ремня. Высокая мягкость подушек из пенополиуретана позволяет использовать для основания нерастягивающиеся тканые ленты вместо более дорогих эластичных из резины. Повышенная комфортность кресла обеспечивается тем, что ремни повторяют позу человека, сидящего в кресле, а подушки, деформируясь, принимают форму тела человека. Технологически предпочтительнее подушки с плоской опорной поверхностью, поскольку они формуются при отливке целиком в нижней ванне. Верхняя ванна в этом случае превращается в плоскую крышку, снабженную рамой жесткости. Такая форма менее трудоемка в изготовлении, кроме того, из нее проще выводить газообразные продукты реакции.

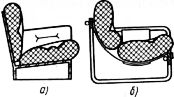

Рис. 2. Кресло, состоящее из подушек с плоской опорной поверхностью (а) и с объемной опорной поверхностью (б)

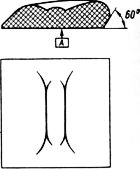

Рис. 3. Типичная форма изделия из подушек с плоской опорной поверхностью Сопряжение боковых стенок подушки с ее опорной поверхностью следует выполнять без радиусов иначе это приведет к появлению в разъеме нижней ванны острых кромок, трудно исполнимых, обладающих низкой эксплуатационной стойкостью и ведущих к травмам оператора. По той же причине, если передняя стенка подушки задумана цилиндрической (или близкой к ней) конфигурации, ее сопряжение с опорной поверхностью следует выполнить в виде плоскости, касательной к цилиндру и пересекающейся с плоскостью А под углом не менее 60°. Можно не опасаться поднутрений в плоскости формы, выполненных поверхностями с радиусом кривизны 50 мм и более. В результате эластичности материала отливки это незначительно затруднит извлечение подушки из полости формы. Элементы подушки с меньшим радиусом кривизны, выполненные консольно, часто отрываются при извлечении из формы из-за неблагоприятных условий очистки и смазки соответствующего участка формы и превышения площади контакта этого участка с поверхностью формы над площадью контакта консольного участка отливки с остальной подушкой. Подушки с объемной опорной поверхностью характерны отсутствием опорной плоскости. Однако в неявном виде плоскость в их пластическом решении все же присутствует.. Это плоскость миделевого сечения подушки . В данном случае под миделевым понимается сечение, каждый линейный размер которого является наибольшим из аналогичных размеров сечений, плоскость которых параллельна плоскости миделевого сечения. Как правило, эта плоскость совпадает с плоскостью разъема формы.

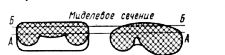

Рис. 4. Миделевое сечение подушки с объемной опорной поверхностью Если требование о неравенстве площадей невозможно учесть при проектировании подушки, приходится усложнять конструкцию мастер-модели (модель мягкого элемента), делая ее разъемной, многокусковой, и смещать плоскость разъема формы в сторону опорной поверхности подушки относительно ее миделевого сечения так, чтобы поверхность верхней ванны стала более открытой, а полость нижней ванны приобрела поднутрение по периметру. При изготовлении мастер-модели необходимо учесть линейную усадку пенополиуретана, происходящую в первые несколько суток после отливки (ее принимают равной 2%). Необходимо четко представлять себе местонахождение будущей плоскости разъема формы на мастер-модели и соблюдать все требования к форме и расположению сечения по этой плоскости. В боковых стенках мастер-модели, перпендикулярных плоскости разъема, на высоте более 5 мм следует предусматривать формовочные уклоны порядка 2…3°, необходимые для облегчения извлечения модели из полости формы после окончания отверждения металлополимер-ной композиции. Предпочтительный материал для изготовления мастер-модели — гипс. Он позволяет легко корректировать окончательные очертания изделия путем наращивания дополнительных объемов и снятия лишних масс. Гипс не коробится и не трескается при изменении влажности окружающей среды. Гипсовая мастер-модель после своего изготовления легко пропитывается антиадгезионными составами. Отрицательным качеством гипса как материала для изготовления моделей является его большая плотность. Поэтому модель, как правило, выклеивают из древесины и моделируют гипсом. Хорошо зарекомендовал себя текстолит, который прекрасно склеивается эпоксидными клеями, дает после механической обработки поверхность с небольшой шероховатостью. Заготовки моделей из текстоли-тя МОЖНО выклеивать полыми для уменьшения их массы в готовом виде мастер-модель просверливают по толщине насквозь в четырех наиболее выпуклых точках и снабжают стяжными резьбовыми втулками, необходимыми для закрепления рым-болтов при извлечении мастер-модели из формы. Перед помещением модели в ванну формы эти отверстия заделывают гипсом с подмешанным к нему красителем, чтобы потом легко было эти отверстия найти и вскрыть. Иногда форма подушки такова, что неразъемную мастер-модель невозможно извлечь из полости литейной формы. В таком случае мастер-модель выполняется из двух или более кусков, надежно соединяемых между собой. На рис. 50 показана в разрезе нижняя ванна формы с залитой в нее мастер-моделью, состоящей из двух частей, соединенных между собой болтами 3. После окончательного отверждения металлополимерной композиции мастер-модель раскрепляется, извлекается часть, а затем часть (стрелками показано направление движения частей при их извлечении из формы). Количество и расположение разъемов мастер-модели определяется очертаниями подушки. Разъемы мастер-модели необходимо армировать или сразу исполнять модель в материале более прочном, чем дерево или гипс. При проектировании мебели с каркасом сложной ажурной конструкции следует иметь в виду возможность отливки подушки с соединенной с ней в процессе формования закладной деталью, с помощью которой она будет крепиться к каркасу. Адгезия закладной детали к материалу подушки достаточно велика. Закладная деталь может быть листовой (древесная плита, фанера, пластик) и в виде узла (согнутой из трубы рамы с закрепленной на ней сеткой или пружинами). В любом случае закладная деталь должна быть плоской. Это требование вытекает из условий арматурного оформления той части технологического процесса изготовления подушек, которая называется «вскрытие пор». Дело в том, что структура подущКи после отливки пенисто-пористая, т. е. часть пор открыта (пена), а часть закрыта и заполнена газообраз, ными продуктами реакции. Если их оставить закрытыми, процесс проникновения газов сквозь стенки пор наружу примет затяжной характер и, как следствие в процессе эксплуатации подушка будет долго издавать специфичёский запах. Операция вскрытия пор необходима и для предотвращения появления усадочных вмятин на поверхности подушки.

Рис. 5. Разрез нижней ванны литейной формы с залитой в нее мастер-моделью: Технологически операция вскрытия пор (обжим подушки) выглядит как пропускание подушки через ряд последовательно расположенных пар вальцов с постепенно уменьшающимся зазором между ними. Плоская закладная деталь этому процессу не мешает. Реклама:Читать далее:Рулонные настилочные материалыСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|